NaAlO2激发对旋喷用固废基浆料固化性能的影响研究

谢 巍 郑 凡 周 旻 侯浩波 朱 华

(武汉大学资源与环境科学学院,湖北 武汉 430079)

矿产资源开发产生大量低活性尾矿,这些尾矿难以被利用并堆存于专门建造的尾矿库中。尾矿库中的矿粉或者矿浆无宏观强度,抗渗性能差,重金属离子易迁移,不仅容易造成尾矿库溃坝,还会导致土壤、水体污染[1-2],因此需要对尾矿库进行加固、防渗处理。高压旋喷注浆技术通过喷射高速、高压硅酸盐水泥浆同时搅动深层土体形成固结体,提高地基强度和防渗能力,在软土地基上应用颇多,具有适用范围广、施工简便、安全可靠等特点,将该技术用于库底防渗和加固是一种有益的探索[3]。但是,尾矿粉存在粒度细、活性不足的问题,直接采用水泥作为注浆材料形成的固结体强度低,需要较高的水泥用量而增加固结防渗成本[4]。目前,大量研究发现:采用粒化高炉矿渣、钢渣、工业副产石膏、粉煤灰等固体废弃物为原料,经加工磨细后按一定比例配制成的水硬性胶凝材料具有成本低、性能好的特点,能够满足尾矿胶结的要求[5-7]。侯新凯等[8]利用水泥熟料复合钢渣、矿渣和石膏粉制备出较高性能的矿渣—钢渣水泥。崔孝炜等[9]利用钢渣、矿渣制备全固废基胶凝材料,在钢渣、矿渣、石膏质量比为 10∶78∶12的条件下,试样28 d抗压强度接近70 MPa。这种以矿渣为主体材料、钢渣作为混合材料制备的固废基矿渣—钢渣水泥中固体废弃物比例高,具有制造成本低、制备过程不产生CO2等优点。

通过文献调研与预试验发现直接使用固废基矿渣钢渣水泥固结深层铜尾砂(黄石地区封闭铜尾矿库的铜尾砂)凝结时间较长,直接在尾矿库使用可能造成尾矿库稳定性下降,因此需选取一种高性能的凝结时间调整剂。已有研究表明[10-12],提高体系碱度有利于激发矿渣的水硬活性。NaAlO2是最常用的硅酸盐水泥速凝剂,熊大玉等[13]认为其作用机制是迅速消耗石膏促进AFt生成而致水泥速凝;刘晨和潘志华等[14-15]则认为碱性速凝剂的作用机制是通过促进C3S水化生成大量C—S—H和Ca(OH)2而致水泥速凝。本研究拟将NaAlO2作为固废基矿渣钢渣水泥的凝结调整剂,比较不同水固比、尾砂掺量及NaAlO2添加量条件下混合砂浆的固化效果,并结合XRD、水化放热和SEM分析NaAlO2的作用机理,为尾矿库的高压旋喷应用提供技术支持。

1 试验原料及方法

1.1 试验原料

矿渣、钢渣、铜尾砂主要化学成分分析结果见表1。

表1 矿渣、钢渣和铜尾砂主要化学成分分析结果Table 1 Analysis results of the main chemical compositions of the slag,steel slag and copper tailing%

1.2 试验方法

通常旋喷浆料水固比为0.8~1.2,计算得到固结体水固比为0.2~0.5,固结体中土体占比为40%~80%。因此,本研究设计试验方案如下:①通过预试验确定固废基混合净浆组成及性能;②设定混合砂浆中铜尾砂掺量60%的条件下,比较不同水固比对混合砂浆的影响;③固定水固比为0.3的条件下,比较不同铜尾砂掺量对混合砂浆的影响;④控制水固比0.3、铜尾砂掺量60%的条件下,比较不同NaAlO2添加量对混合砂浆的影响。

具体试验配比如表2所示。

表2 试验配比设计Table 2 Test proportion design

试验制备的混合砂浆填入40 mm×40 mm×40 mm模具,利用压力测试机测定指定龄期混合砂浆固结体的抗压强度,使用砂浆凝结时间测定仪测定凝结时间,通过X射线衍射仪(XRD—6000型)、水化放热(TA/TAM AIR—8型)分析水化反应产物种类,用场发射扫描电镜(Quanta 200型)分析微观结构。

2 试验结果与讨论

2.1 水固比、铜尾砂掺量和NaA lO 2添加量对混合砂浆凝结时间的影响

不同水固比、铜尾砂掺量和NaAlO2添加量下混合砂浆的初凝时间和终凝时间如表3所示。

表3 水固比、铜尾砂掺量和NaAlO2添加量对混合砂浆凝结时间的影响Table 3 Effect of water-solid ratio,copper tailings addition,NaAlO2 addition on setting time of mixed mortar

由表3可知:①随着水固比的增大,混合砂浆的凝结时间显著延长,即使控制水固比为0.2时,其凝结时间也将近10 h,难以满足快速固化的需求。②随着铜尾矿掺量的增大,混合砂浆的凝结时间逐渐延长,当铜尾砂掺量达到60%后,继续增加铜尾砂掺量对凝结时间的影响不显著,但混合砂浆的初凝时间均超过了15 h。③NaAlO2对混合砂浆的促凝效果明显,相较于未添加NaAlO2的混合砂浆,添加0.6% NaAlO2的混合砂浆初凝时间、终凝时间分别缩短至8.25 h和11.35 h,降幅为52.12%和42.38%,而添加1% NaAlO2的混合砂浆初凝时间、终凝时间分别缩短至4.18 h和5.07 h。尽管 NaAlO2添加量为1.5%时,混合砂浆的初凝时间和终凝时间又有所上升,但进一步提高NaAlO2的添加量至3%,凝结时间又迅速缩短,4.13 h后完全硬化。

2.2 水固比、铜尾砂掺量和NaA lO 2添加量对混合砂浆固结体抗压强度的影响

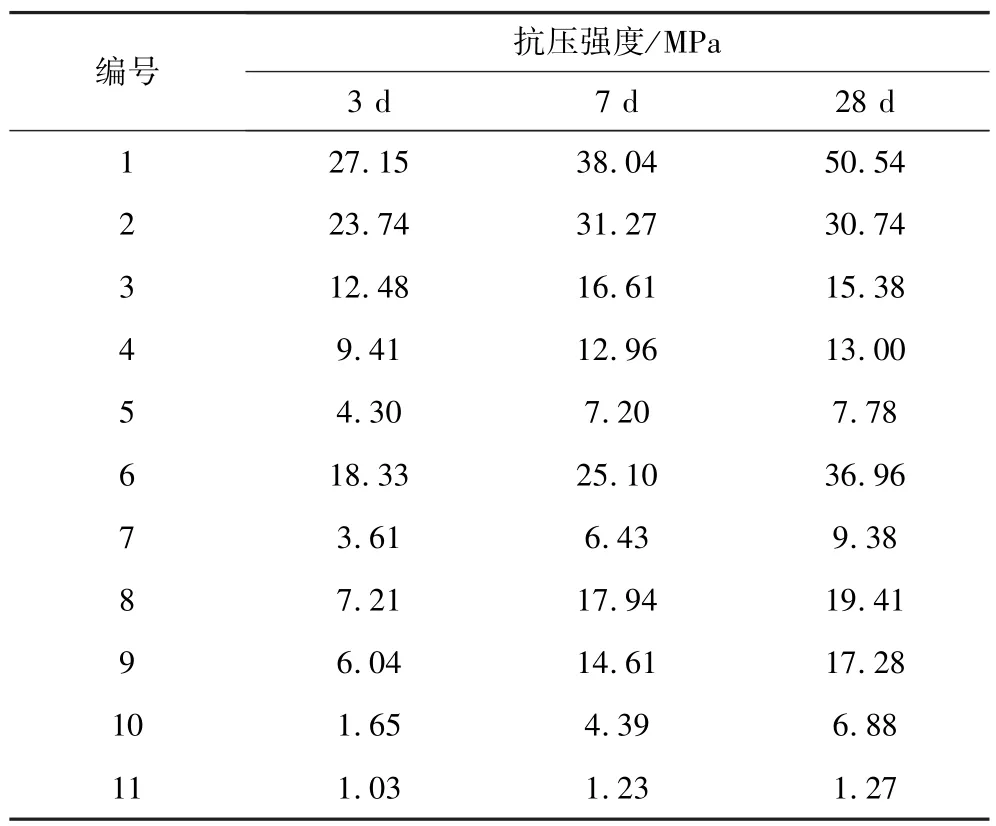

不同水固比、铜尾砂掺量和NaAlO2添加量下混合砂浆固结体的抗压强度如表4所示。

表4 水灰比、铜尾砂掺量和NaAlO2添加量对混合砂浆抗压强度的影响Table 4 Effect of water-cement ratio,copper tailings addition,NaA lO2 addition on compressive strength of mixed mortar

由表4可知:①在水固比为0.3的条件下,该固废基净浆固结体表现出优秀的力学性能,其28 d的抗压强度超过了50 MPa。②随着水固比或铜尾矿掺量的增大,混合砂浆固结体的抗压强度逐渐降低。但水固比0.5、铜尾砂掺量60%和水固比0.3、铜尾砂掺量80%的混合砂浆固结体,其28 d抗压强度也分别达到 7.78、9.38 MPa,远高于尾矿库库底加固的强度要求(大于1 MPa)。③添加NaAlO2后,各混合砂浆固结体3 d抗压强度均有所下降,添加量越高,混合砂浆固结体3 d抗压强度越低,但添加量低于1.0%时有利于后期强度的提升,NaAlO2添加量为0.6%和1.0%的混合砂浆固结体7 d抗压强度分别达到17.94 MPa、14.61 MPa,28 d抗压强度甚至达到了19.41 MPa和17.28 MPa。然而随着NaAlO2添加量的进一步提高,混合砂浆各龄期下的抗压强度快速下降,其中NaAlO2添加量为3.0%的混合砂浆抗压强度下降尤其明显。

第三,中国气温变化。我国的温度变化跟全球基本上趋势一致,但略高于全球平均水平。我国过去百年约上升0.8℃,最近50年的升率约为0.22℃/10a,高于世界平均值。四季均呈升温趋势,其中,冬季节升温显著,春夏季节存在局地降温情势。

结合凝结时间试验结果,确定适宜的NaAlO2添加量为0~1%,在这个范围内,NaAlO2既能有效缩短混合砂浆的凝结时间,还能保证硬化砂浆后期强度的提升。

3 机理分析

3.1 XRD分析

为考察NaAlO2添加量对混合砂浆水化产物的影响,以固废基净浆为对照,固定水固比为0.3、铜尾砂掺量为60%,采用XRD分析了不同NaAlO2添加量条件下水化3 h、1 d、28 d的混合砂浆的物相组成,结果见图1。

图1 不同NaA lO 2添加量条件下混合砂浆各龄期XRD图谱Fig.1 XRD patterns of mixed mortar at each age with different NaAlO2 addition

由图1(a)和图1(d)可知:未添加NaAlO2的混合砂浆在2θ=9.2°处出现明显的AFt特征峰,且其衍射强度随养护时间的延长而增大;同时,未添加NaAlO2的混合砂浆水化 3 h和1 d的图谱上2θ=11.6°处观察到二水石膏的特征峰,该峰在28 d的谱线上消失。该结果表明,水化早期,随着硅酸盐水泥和钢渣水解,体系中的pH和Ca2+浓度升高,促进矿渣中的硅(铝)氧四面体解离,溶出可溶性硅(铝),与石膏反应,快速形成AFt以及C—S—H凝胶等水化产物,二水石膏特征峰消失。

对比图1(a)和(b)可知:添加1.0% NaAlO2后,2θ=9.2°处AFt特征峰峰值有极大提升,而二水石膏特征峰完全消失。同样图1(b)和(c)中均未观察到二水石膏特征峰。以上结果表明,NaAlO2对AFt形成具有促进作用,相应加速了石膏的消耗。进一步观察图1(c)发现:添加3.0% NaAlO2、水化 3 h的混合砂浆AFt特征峰不明显,在后续养护过程中AFt的峰反而逐渐增强。

3.2 水化放热分析

图2为不同NaAlO2添加量条件下混合砂浆前3 d的放热速率曲线和累计放热曲线。

图2 不同NaA lO2添加量条件下混合砂浆放热曲线Fig.2 Exothermic curves of mixed mortar at each age with different NaA lO2 addition

从图2(a)和图2(b)可以看出,未添加NaAlO2的混合砂浆前3 d水化过程有3个放热峰,原料加水拌合0.3 h后,混合砂浆大量放热,在0.35 h出现第1个放热峰,随后放热速率快速下降,0.8 h后曲线趋于平缓,第2个放热峰持续时间长,增长缓慢,从10 h至接近40 h,随后放热速率缓慢下降。60 h至80 h范围,在第2个放热峰“峰肩”上出现第3放热峰。结合XRD图谱,可以认为AFt的形成对应着第1个放热峰;C—S—H凝胶的形成对应着第2个放热峰;第3个放热峰是由于石膏消耗后,AFt转化成AFm造成的[11]。与未添加NaAlO2混合砂浆对比,添加1.0% NaAlO2后,3个放热峰峰值都明显提升,而添加3.0% NaAlO2的混合砂浆只出现了2个放热峰,且第1个放热峰出现的时间大大提前,出现在0.2 h,峰值同比也最高,在该放热峰之后1~5 h出现第2个放热峰。结合XRD结果,第2个放热峰为AFm形成的峰。

从图2(c)可以看出,添加1% NaAlO2后,累计放热量显著提高,表明NaAlO2对混合砂浆的水化促进作用十分显著,但添加量达到3%时,累计放热集中在前5 h,总放热仅45.66 J/g。以上结果证明适量的NaAlO2会显著促进胶凝材料水化生成 AFt和C—S—H,而过量的NaAlO2导致快速产生过量AFt或AFm,反而抑制后续水化过程。

3.3 SEM分析

图3、图4分别为不同NaAlO2添加量下混合砂浆水化3 h和28 d后的SEM照片。

图3 不同NaAlO2添加量条件下混合砂浆水化3 h的SEM图Fig.3 SEM images of mixed mortar at 3 h with different NaAlO2 addition

图4 不同NaAlO2添加量条件下混合砂浆水化28 d的SEM图Fig.4 SEM images of mixed mortar at 28 d with different NaAlO2 addition

从图3可以看出,未添加NaAlO2的混合砂浆水化3 h形成网络状凝胶和少量针状晶体,结合水化放热速率曲线和XRD的相关结果,可以认定这种网络状凝胶和针状晶体分别归属于 C—S—H和 AFt。NaAlO2添加量为1.0%时混合砂浆中C—S—H和AFt明显增多且颗粒更粗大,推测这是固结体3 d抗压强度有所降低的原因[18-21]。而NaAlO2添加量为1.5%时的混合砂浆中可以观察到主要水化产物为AFt晶体,C—S—H很少。当 NaAlO2添加量为3%时,固结体主要水化产物为六角板状晶体,结合文献[11-15]和水化放热曲线结果可以认为该晶体为AFm。

从图4可以看出,水化28 d后未添加NaAlO2的混合砂浆产生更多的AFt和C—S—H;NaAlO2添加量为1.0%的混合砂浆中存在花瓣状晶体和大量C—S—H凝胶,AFt明显减少,结合水化放热曲线来看,认为 40 h以后石膏被完全消耗,AFt被转化为AFm,据此推断该花瓣状晶体是未完全成型的AFm;NaAlO2添加量为1.5%时混合砂浆养护28 d后互相搭接AFt晶体,晶体上出现一层薄薄的C—S—H凝胶;NaAlO2添加量为3%时混合砂浆中水化产物以大量粗壮的AFt晶体为主,几乎没有凝胶相物质。

综上所述,该固废基矿渣钢渣水泥水化产物主要为AFt和C—S—H,在水化过程中AFt逐渐长大穿插在C—S—H凝胶中,固化体强度逐渐提升。NaAlO2添加量在0~1%时,NaAlO2水解产生大量的NaOH和Al(OH)3凝胶提高了整个体系的碱度,促进了矿渣中玻璃态的硅(铝)氧网络和石膏的溶解,向体系中释放更多的含水硅胶、Ca2+、Al3+以及,从而产生大量C—S—H凝胶,凝结时间缩短,在养护后期水化产物填充在内部孔隙中,28 d强度提升。当NaAlO2添加量为1.5%时,早期水化生成的AFt较多,阻碍了胶凝材料组分继续水化,凝胶相减少导致凝结时间反而延长,随着养护时间的延长,水分子和离子从结晶压力局部胀裂产生的裂缝或AFt的空隙中进入[22-23],使得水化得以继续进行,后期强度缓慢上升。NaAlO2添加量为3%时,前1 h混合砂浆液相中的SO24-被完全消耗,生成的AFt快速转化为六角板状AFm,随着石膏的持续溶解,AFm又转化为AFt。

4 结 论

(1)固废基矿渣钢渣水泥在模拟高压旋喷充填的胶砂试验中对深层铜尾砂固结性能好,尾砂掺量为60%时,体系中总固废占比88%,水泥用量低,后期强度高。

(2)固废基矿渣钢渣水泥主要水化产物为AFt和C—S—H,添加0~1%的NaAlO2可以促进砂浆水化,后期抗压强度上升,增幅约为12.3%~26.0%,对调节旋喷充填体凝结时间,增加其抗压强度具有重要意义。

(3)水化早期大量产生的AFt或AFm对早期强度有负面影响,尤其当NaAlO2大于1.5%时,大量的AFt或AFm还会抑制砂浆后续水化过程,进而使得抗压强度降低。