回水可直接回用的硫化铅浮选工艺研究

饶金山 陈志强 胡红喜 刘 超 梁冬云 吕昊子

(1.广东省科学院资源综合利用研究所,广东 广州 510650;2.稀有金属分离与综合利用国家重点实验室,广东 广州 510650;3.广东省矿产资源开发和综合利用重点实验室,广东 广州 510650)

选矿厂浓缩作业的溢流水通常会进行回用,因而称为回水。回用前常采用自然降解[1]、混凝沉淀[2-3]、中和[4]、吸附[5]、氧化分解[6]和生物膜法[7]处理,有时一种方法处理难以达到回用要求,因此需采用联合工艺[8-10]。目前国内硫化铅锌矿选矿普遍采用2种回水处理利用工艺:一是混合回水深度处理后回用,如会泽铅锌矿对选矿回水和膏体充填溢流水采用“pH值调节—混凝沉淀—活性炭吸附—臭氧氧化”方法处理,之后再集中回用于选矿生产[11],该方法具有水处理规模大、工艺复杂和成本高等缺点;二是适度处理后分质回用[12],如栖霞铅锌矿就采用该方法,即选硫尾矿回水回用至选硫作业,部分锌尾矿浓缩回水回用至选锌作业,铅锌精矿及剩余锌尾矿浓缩回水采用混凝沉淀吸附处理后回用至磨矿及选铅作业[13],此方法需建锌尾矿浓缩系统,一次性基建投资大,并且使用回水后铅锌选矿指标不稳定。有研究提出“回水在线处理”的技术思路[14],可实现堆存尾矿回水不处理直接回用,但回水不处理直接回用的研究和应用案例较少。

某铅锌矿石含铅1.15%,含锌2.26%,铅锌氧化率均小于8%;选厂采用铅锌优先浮选流程,铅锌浮选均采用1粗2扫3精、中矿顺序返回的流程。该矿位于高纬度牧区,海拔1 000m,冰封期自9月至次年5月,年平均气温低至-10℃,药剂自然降解或分解能力弱;且矿山位于牧区,尾矿坝铺设了防渗膜,回水严禁外排。随着回水循环回用,导致铅锌分离困难,铅精矿含锌大于6%。为了缓解回水对铅锌分离的不利影响,选厂在磨矿中补加清水(约占磨浮车间用水的30%),导致尾矿坝水位快速升高,影响尾矿坝安全,选厂一度停产。

本研究通过铅浮选流程优化,即采用铅锌等可浮工艺,实现了回水不处理直接全回用,既避免了混合废水深度处理工艺的不足,也避免了适度处理—分质回用工艺的问题,解决了回水导致的铅锌分离难题,具有较强的推广价值。

1 矿石性质

1.1 主要化学成分及铅锌物相分析

矿石主要化学成分及铅锌物相分析结果分别见表1、表2及表3。

表1 矿石主要化学成分分析结果Table 1 Analysis results of the main chemical composition of the ores %

表2 矿石铅物相分析Table 2 Analysis of the lead phase of the ores %

表3 矿石锌物相分析Table 3 Analysis of the zinc phase of the ores %

由表1、表2及表3可知,矿石中主要有价金属为铅和锌,含量分别为1.15%和2.26%;矿石中92.05%的铅为硫化铅,91.96%的锌为硫化锌。

1.2 矿物组成及含量

矿石矿物组成及含量见表4。

表4 矿石矿物组成及含量Table 4 Minerals composition and its contents of the ores %

由表4可知,矿石中有价矿物为方铅矿、闪锌矿,含量分别为1.30%、3.87%;其他含硫矿物主要为黄铁矿,含量为2.81%;主要脉石矿物为长石(含钠长石和正长石)和石英,含量分别为 38.92%和34.61%。

1.3 方铅矿、闪锌矿的粒度分布

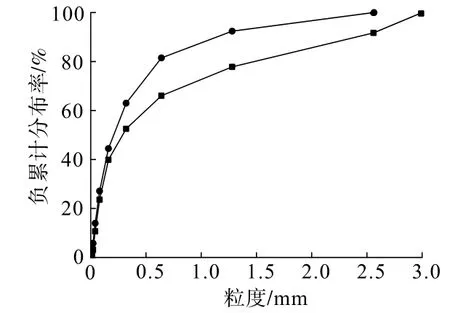

矿石中方铅矿、闪锌矿的粒度分析结果见图1。

图1 方铅矿、闪锌矿的粒度分析结果Fig.1 Analysis results of the grain size distribution of galena and sphalerite

由图1可知,方铅矿与闪锌矿的嵌布粒度粗细极不均匀,粒度范围较宽,方铅矿比闪锌矿粒度更粗,最粗的达到2.56 mm以上,小于0.01 mm的难选粒级极少。

1.4 方铅矿与其他矿物的嵌布特征

矿石中方铅矿与其他矿物的嵌布特征如图2所示。

图2 方铅矿与其他矿物的嵌布特征Fig.2 Distribution characteristics of galena with the other minerals

由图2可知,多数方铅矿沿矿石裂缝充填交代,包裹闪锌矿,嵌布粒度大于100μm(图 2(a));少数方铅矿浸染分布于脉石中(图2(b)、(c));少数方铅矿交代闪锌矿或黄铜矿(图2(d)),形成复杂的连生体,难以解离。上述结果表明,方铅矿的嵌布状态相对简单,有利于方铅矿和闪锌矿的分离。

2 浮选方案的制定及药剂

2.1 浮选方案的制定

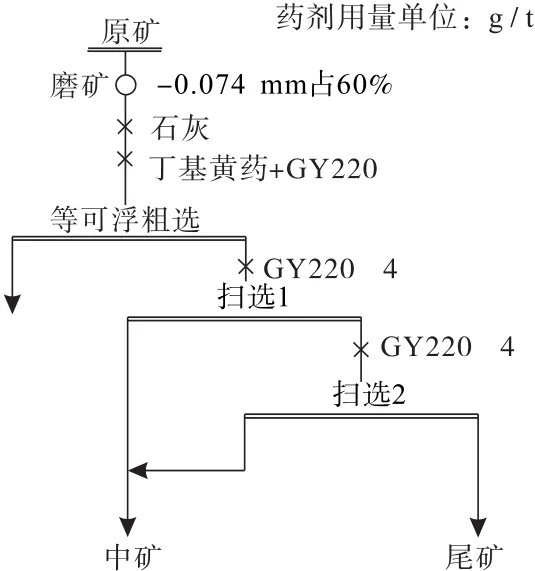

2.1.1 原铅浮选工艺流程

选厂原先采用铅优先流浮选程(图3),磨浮使用尾矿库回水,部分闪锌矿吸附残留药剂后可浮性与方铅矿相近,在铅优先浮选过程中部分闪锌矿与方铅矿同步上浮,难以抑制,生产指标为:铅精矿含铅57.47%、锌6.30%,铅回收率为84.36%。

图3 选厂原铅浮选流程Fig.3 Flowsheet of original lead flotation

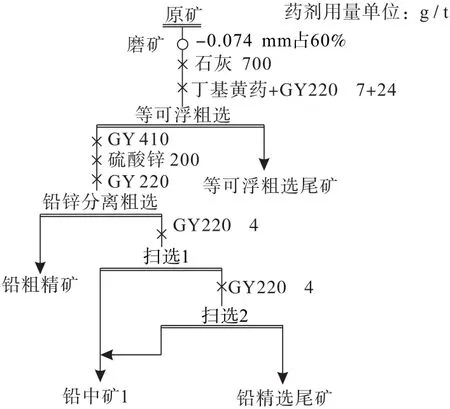

2.1.2 浮选原则流程

由于回水导致铅锌分离困难,本研究拟引入铅锌等可浮流程:在等可浮选粗扫选作业不添加锌矿物的抑制剂,使部分可浮性好的锌矿物与铅矿物同步浮选,避免“强压强拉”;在铅精选作业,采取强化抑制措施分离铅锌,获得铅精矿和铅精选尾矿,铅精选尾矿与铅尾矿合并进入锌浮选。确定的浮选原则流程见图4。

图4 浮选原则流程Fig.4 Principle flowsheet of flotation

2.2 浮选药剂

浮选所用药剂包括石灰、丁基黄药、GY220、GY410、硫酸锌、亚硫酸钠,均为工业级。其中丁基黄药为正丁基黄药、GY220为改性黑药类铅捕收剂、GY410为有机类锌抑制剂。

3 试验结果及讨论

3.1 铅锌等可浮条件试验

选择石灰为pH调整剂、GY220为铅的选择性捕收剂、丁基黄药为锌捕收剂,按图5进行等可浮条件试验,包括石灰、GY220、丁基黄药的用量试验,使用广州自来水(以下简称自来水)进行磨矿和浮选。

图5 等可浮条件试验流程Fig.5 Flowsheet of iso-flotation condition tests

3.1.1 石灰用量试验

石灰是铅锌浮选常用的pH调整剂,也是硫化铁矿物的抑制剂,在等可浮粗选丁基黄药用量为7 g/t,GY220用量为24 g/t的条件下,考察石灰用量对粗精矿指标的影响,结果见图6。

图6 石灰用量对粗精矿指标的影响Fig.6 Influence of lime dosage on rough concentrate indexes

由图6可知,在石灰用量为700 g/t时矿浆pH=7,等可浮粗精矿含铅17.20%、含锌5.05%,铅回收率88.27%;继续增大石灰用量,等可浮粗精矿铅品位和回收率下降。因此,确定等可浮粗选石灰用量为700 g/t。

3.1.2 捕收剂用量试验

捕收剂用量试验包括锌捕收剂丁基黄药和铅捕收剂GY220;在等可浮粗选添加丁基黄药的目的是实现方铅矿与可浮性好的闪锌矿同步浮选,相当于选厂使用回水进行铅浮选时,残余的选锌药剂捕收闪锌矿。在等可浮粗选石灰用量为700 g/t、GY220 用量为 24 g/t的条件下,考察丁基黄药用量对粗精矿指标的影响,结果见图7。

图7 丁基黄药用量对粗精矿指标的影响Fig.7 Influence of butyl xanthate dosage on rough concentrate indexes

由图7可知,当丁基黄药为0 g/t时,等可浮粗精矿含铅17.56%、锌4.14%,铅回收率85.71%;当丁基黄药用量为7 g/t时,粗精矿含铅17.20%、含锌5.05%,回收率88.27%;继续增加丁基黄药用量,等可浮粗精矿铅回收率增加较小。因此,确定等可浮粗选丁基黄药用量为7 g/t。

在等可浮粗选石灰用量为700 g/t、丁基黄药用量为7 g/t的条件下,考察GY220用量对粗精矿指标的影响,结果见图8。

图8 GY220用量对粗精矿指标的影响Fig.8 Influence of GY220 dosage on rough concentrate indexes

由图8可知,随着GY220用量的增加,等可浮粗精矿的铅回收率呈上升趋势,铅品位则下降;当GY220用量较低时,粗精矿中铅回收率偏低,当GY220用量为24 g/t时,等可浮粗精矿含铅17.20%,铅回收率88.27%,继续增加GY220用量,粗精矿中铅回收率增加幅度较小。因此,确定等可浮粗选GY220用量为24 g/t。

3.2 铅锌分离粗选条件试验

铅锌分离粗选条件试验流程见图9,包括锌抑制剂GY410和铅捕收剂GY220用量试验。

图9 铅锌分离粗选条件试验流程Fig.9 Flowsheet of roughing condition tests of separation of lead and zinc

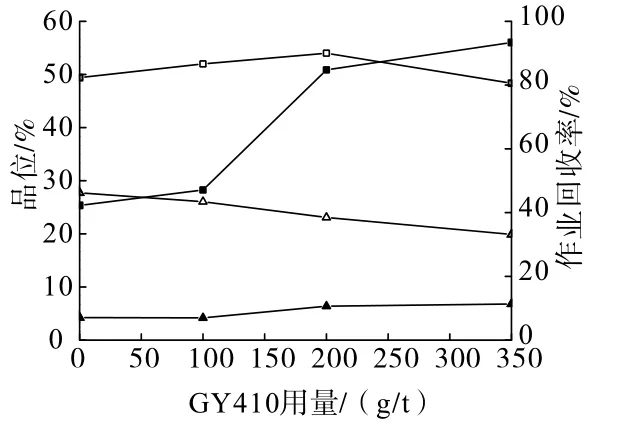

3.2.1 GY410用量试验

在铅锌分离粗选GY220用量为12 g/t的条件下,考察GY410用量对铅粗精矿指标的影响,结果见图10。

图10 GY410用量对铅粗精矿指标的影响Fig.10 Influence of GY410 dosage on lead rough concentrate indexes

由图10可知,GY410用量少,铅粗精矿铅品位低;随着GY410的用量增加,铅品位呈上升趋势,当GY410用量为200 g/t时,铅粗精矿含铅50.86%、铅作业回收率90.00%,含锌6.39%;继续增大GY410用量,铅回收率明显下降。因此,确定铅锌分离粗选GY410用量为200 g/t。

3.2.2 GY220用量试验

在铅锌分离粗选GY410用量为200 g/t的条件下,考察GY220用量对铅粗精矿指标的影响,结果见图11。

图11 GY 220用量对铅粗精矿指标的影响Fig.11 Influence of GY220 dosage on lead rough concentrate indexes

由图11可知,随着GY220用量的增加,铅粗精矿铅回收率呈上升趋势,而铅品位呈下降趋势;当GY220用量为12 g/t时,铅粗精矿铅品位50.86%、铅作业回收率90.00%,继续增加GY220用量,铅作业回收率增加较小。因此,确定铅锌分离粗选GY220用量为12 g/t。

3.3 开路试验

在条件试验的基础上,分别使用自来水和回水进行铅锌等可浮开路试验,使用回水时取消铅锌等可浮粗选的丁基黄药,试验流程见图12,回水回用方案为尾矿库回水不处理直接回用至磨矿、浮选和泡沫冲洗等作业,浮选开路指标对比结果见表5。

图12 铅锌等可浮开路试验流程Fig.12 Flowsheet of lead-zinc iso-flotation open-circuit test

表5 铅锌等可浮开路试验结果Table 5 The results of lead-zinc iso-flotation open-circuit test %

由表5可知,使用自来水时,铅锌等可浮开路获得的铅精矿含铅 58.95%、含锌 3.40%,铅回收率62.03%;使用回水时铅精矿指标与使用自来水时相近,铅精矿含铅 59.00%、含锌 3.76%,铅回收率61.05%。

3.4 闭路试验

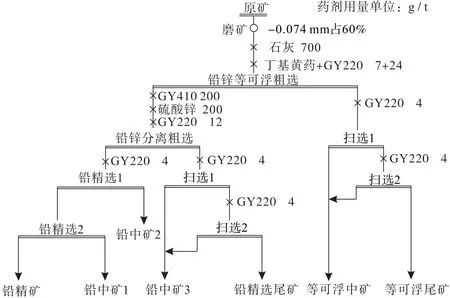

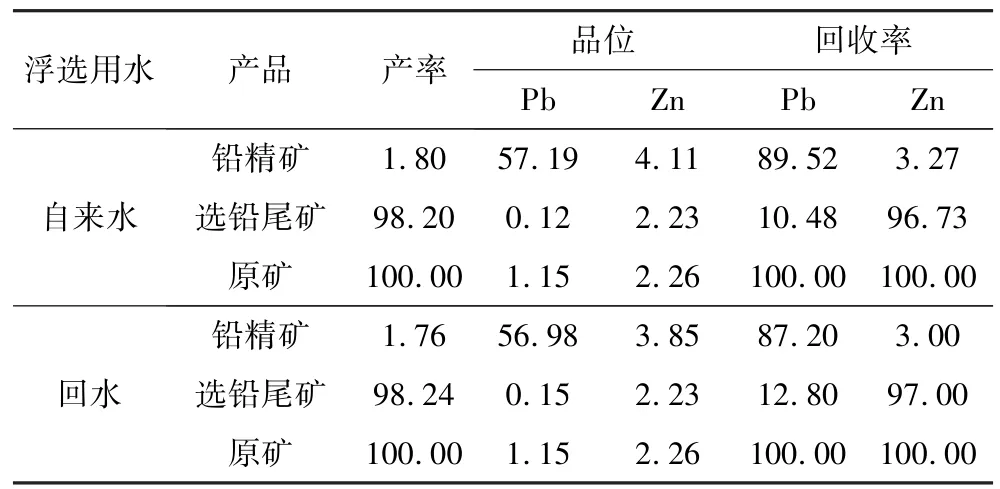

在铅锌等可浮开路试验的基础上,分别使用自来水和回水进行铅锌等可浮闭路试验,使用回水时取消铅锌等可浮粗选的丁基黄药,试验流程见图13,结果见表6。

表6 铅锌等可浮闭路试验结果Table 6 The results of lead-zinc iso-flotation closed-circuit test %

图13 铅锌等可浮闭路试验流程Fig.13 Flowsheet of lead-zinc iso-flotation closed-circuit test

由表6可知,在使用自来水时,闭路试验获得铅精矿含铅57.19%、锌4.11%,铅回收率89.52%;在直接使用回水时,铅精矿含铅56.98%、含锌3.85%,铅回收率87.20%,虽铅精矿品位和回收率有小幅度下降,但仍然取得了与自来水相近的指标。由此表明,通过引入铅锌等可浮流程,基本消除了回水对铅锌分离的不利影响,回水可直接回用于磨矿和铅浮选作业。

3.5 工业应用

2018年9月工业实施后,在矿石性质变化情况下,磨矿及浮选全部使用回水,对含铅1.92%、锌2.34%的矿石,取得了如下的生产指标,铅精矿品位65.90%,含锌5.04%,铅回收率86.48%;相比工业实施前生产指标,铅精矿品位提高了8.43个百分点,含锌降低1.26个百分点,铅回收率提高2.12个百分点。铅锌等可浮工艺解决了原工艺使用回水时铅锌分离的难题。

4 结 论

(1)针对回水导致铅锌分离困难的问题,引入了铅锌等可浮工艺;对等可浮精矿进行铅锌分离时,采用GY410为锌的抑制剂、GY220为铅捕收剂,直接使用回水的条件下,获得了与自来水相近的闭路试验指标,铅精矿含铅 56.98%、含锌 3.85%,铅回收率87.20%,基本消除了回水对铅锌分离的不利影响。

(2)铅锌等可浮工艺在选厂工业应用,取得了良好的分选指标,铅精矿含铅65.90%、含锌5.04%,铅回收率86.48%;相比原生产指标,铅精矿品位提高了8.43个百分点,含锌降低1.26个百分点,铅回收率提高2.12个百分点。铅锌等可浮工艺解决了回水导致的铅锌分离难题,具有较强的推广及示范意义。