Na2WO4-WO3熔盐体系高温黏度特性分析及其对电沉积钨的影响

孙宁波 ,郎少庭 ,司江菊

(1.新乡学院化学与材料工程学院,河南 新乡 453000; 2.佛山(华南)新材料研究院,广东 佛山 528000)

金属钨由于具有高的熔点(3 410 °C)、良好的物理化学性能以及高的抗等离子体冲刷能力、高的溅射阈值和低的氚滞留等特性,成为了核聚变面向等离子体材料(plasma facing materials,PFMs)的热门候选材料[1-2]。然而,钨本身质量大、成本高、加工和焊接性能差等问题限制了其应用。碳材料,如石墨和C/C纤维复合材料(CFC),由于其抗热震性高,质量轻和强度高,已被用于PFMs[3-4]。然而,石墨或CFC在高温下的高侵蚀率是其面临的一个关键难题。目前,克服这些难题最理想的方案是在碳材料表面制备钨涂层。当前,制备PFMs钨涂层的常用方法有大气等离子喷涂、化学气相沉积、物理气相沉积等[5-7]。虽然采用这些技术已经成功获得了钨涂层,但常存在制备过程程序复杂、设备要求及成本高、容易引入有害相、涂层性能不理想(如氧含量高、孔隙率高)等问题。因此,亟需找到操作简单、成本低、涂层性能好的PFMs钨涂层制备技术,熔盐电沉积技术受到了越来越多的研究者重视。

据报道,目前关于熔盐电沉积钨涂层的研究主要有卤化物体系、卤氧混合物体系、氧化物体系等3种。其中,氧化物体系由于可以在空气气氛中进行,具有良好的工业应用前景[8]。在熔盐电沉积过程中,熔盐的黏度将直接影响电解过程和涂层质量,并对熔体流动、原子间相互作用、离子扩散速率、电流效率、电极损耗等参数的调控起到关键作用。然而,由于高温实验的困难,目前人们仅对少数体系的黏度进行了相关研究[9-10]。本工作针对尚未见报道的Na2WO4-WO3二元熔盐体系的高温黏度特性进行研究,分析温度变化对体系黏度及电沉积钨涂层性能的影响。

1 实验

Na2WO4·2H2O(分析纯,国药集团化学试剂有限公司)和WO3(分析纯,北京化工厂)经773 K干燥脱水后研磨,按物质的量比3∶1混合均匀。

1.1 黏度测试

采用东北大学的RTW-10熔体物性测定仪来测定熔融盐的黏度。先将混合后的盐加入直径40 mm的坩埚中,再将坩埚放入熔体物性测定仪内进行加热,待熔盐达到一定温度后保温0.5 h才开始测定熔体的黏度。黏度测试中以每25 K为一测定基点,每次测试前均保温0.5 h,以确保每个点的温度恒定,测试截止温度为973 K。

1.2 熔盐电沉积

采用尺寸为10 mm × 10 mm × 3 mm的石墨块体作为工作电极,15 mm × 10 mm × 5 mm的纯钨块(纯度为99.95%)作为对电极进行电沉积。将上述混合盐放入坩埚并用SB2-1.5-42电阻炉(天津中环实验电炉有限公司)以5 K/min的速率加热至所需温度(973 ~ 1 223 K,每隔25 K为一个温度点),保温30 min后电沉积1 h,电流密度为40 mA/cm2,占空比0.3,周期10 ms。电沉积结束后,将样品从熔盐中取出,在空气中冷却,然后依次用10 mol/L NaOH溶液和去离子水进行清洗,以去除附着在涂层表面的熔盐和杂质。

1.3 性能测试和表征

采用日本Rigaku的D/MAX-RB X射线衍射仪(XRD)对钨涂层的晶体结构进行分析,采用日本JEOL的JSM6480LV型扫描电子显微镜(SEM)对钨涂层的宏观和微观形貌进行表征。

2 结果与讨论

2.1 温度与熔盐体系黏度的关系

采用旋转柱体法在熔体物性测定仪中分别对973、998、1 023、1 048、1 073、1 098、1 123、1 148、1 173、1 198和1 223 K下Na2WO4-WO3熔盐体系的黏度进行了测试,结果如图1所示。从中可以看出Na2WO4-WO3二元熔盐体系具有低的黏度,当温度为1 123 K时,熔盐的黏度最小,为2.13 × 10-2Pa·s,而当温度降低至973 K时,熔盐的黏度增大为4.35 × 10-2Pa·s。随温度的升高,熔盐的黏度呈明显的下降趋势。这是由于温度升高使熔盐内部原子间引力减小,于是分子间与增大、内摩擦力减小,离子活动性增强、自由运动加剧,熔盐体系的流动性随之增加[11-12]。

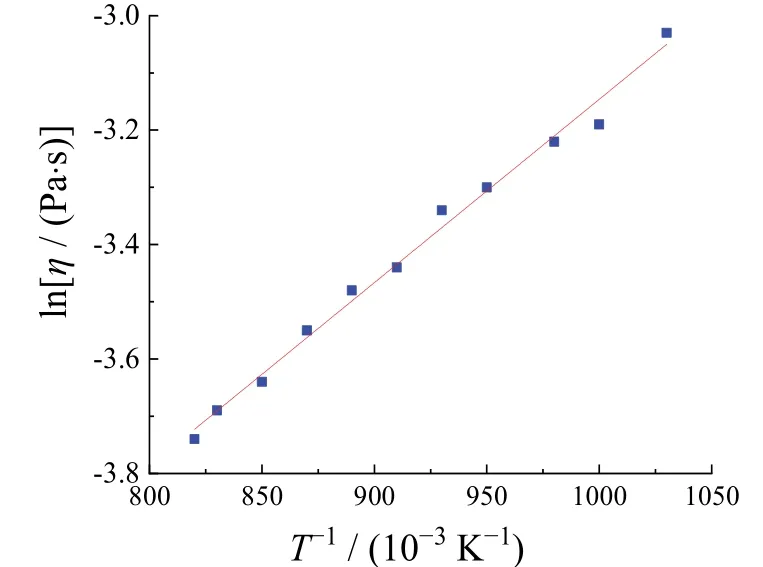

为了验证实验结果是否满足阿伦尼乌斯(Arrhenius)方程[即式(1),其对数形式如式(2)所示],绘制lnη-1/T关系图并进行线性拟合,结果如图2所示。

其中η为黏度,A为常数,Eη为粘性活化能,R为气体常数,T为温度。

从图2可得出lnη与1/T之间的决定系数R2为0.990 4,大于0.99,表明它们有很好的线性关系(lnη= -6.350 76 + 3 204.61·T-1),即Na2WO4-WO3熔盐体系在实验范围内的温度与黏度的关系符合一般规律[13], 而且可信度较高[14]。由于电沉积温度是影响涂层性能的重要参数,因此本文将在不同温度(即不同黏度)的条件下在石墨基体上进行电沉积,并对所获得的涂层进行分析。

图 1 Na2WO4-WO3熔盐温度和黏度的关系曲线 Figure 1 Curve showing the relationship between temperature and viscosity of Na2WO4-WO3 molten salt

图2 Na2WO4-WO3熔盐体系的lnη与1/T线性拟合关系图 Figure 2 Diagram of linear fitting of lnη with 1/T for Na2WO4-WO3 molten salt

2.2 温度对电沉积钨涂层的影响

从降低能耗成本和提高涂层质量两方面进行考虑,寻找电沉积钨涂层的最适宜温度范围。以黏度3 × 10-2Pa·s为分界线(在图1中对应于1 123 K与1 148 K之间),以5 K为一个温度间隔,分别向更高温度和更低温度进行电沉积,所得钨涂层样品的宏观形貌如图3所示。实验结果表明,温度低至1 108 K时所沉积出的物质在形态和颜色上都与正常的钨涂层明显不同,石墨基体表面有橘黄色物质聚集体,并且基体表面未被完全覆盖。当温度升高至1 113 K时,石墨基体表面橘黄色物质减少,开始出现覆盖不均匀的银白色物质。随着温度逐渐升高,石墨基体表面银白色物质逐渐增多,且其对石墨基体表面的覆盖率逐渐增大。当温度达到1 173 K后,石墨基体表面被均匀的银白色涂层完全覆盖。1 198 K时的涂层质量与1 173 K时已无差异。

图 3 在不同温度(黏度)条件下电沉积所获得的钨涂层样品的宏观形貌 Figure 3 Macroscopic morphologies of tungsten coatings electrodeposited at different temperatures

从图4可以看出,在1 108 K条件下电沉积的样品的XRD谱图中显示了2种物相,分别为NaWO3和C,从而可以推测图3a中石墨基体表面的橘黄色物质为NaWO3,但是并没有纯钨相的存在,这主要是由于在此温度条件下,熔盐具有较高的黏度,导致熔盐中的钨离子活动性较弱,因此无法电沉积出纯钨相。而在1 113 K条件下电沉积所获得的样品的XRD图谱中显示了3种物相,分别为NaWO3、W和C,由此可知图3b中石墨基体表面的银白色物质为纯钨,说明当温度达到1 113 K时,电沉积过程中开始在石墨基体表面形成纯钨涂层。这是由于在这一温度下,熔盐的黏度降低到一个临界点,此时熔体中的钨离子活动性增强,活化能达到临界值,使钨离子有机会得到电子而从熔盐中还原为钨原子,最终在石墨基体表面形成一定量的钨涂层。然而,1 113 K下电沉积得到的样品表面依然存在NaWO3相,说明仍需要继续升高温度,使熔体具有更低的黏度,才能得到纯净的钨涂层。当温度升高到1 118 K时,电沉积样品表面的XRD谱图中不再显示NaWO3相的峰,而只显示了纯钨相和石墨相的峰,表明此温度下电沉积不再生成橘黄色的NaWO3相,并且从图3c中可以看到,石墨基体表面全部覆盖着银白色纯钨,只是并不均匀。这是因为此温度下熔体黏度继续降低,使钨离子的活动性继续增强,其活化能远远超过临界点,钨离子便更容易得到电子而析出钨单质。当温度继续升高至1 123 K和1 148 K时,电沉积样品表面的XRD谱图中都仍有石墨相的衍射峰,但是其衍射峰强度随着温度升高有所降低,这主要是因为在这2个温度条件下制得的样品表面钨涂层覆盖不完整(如图3d和3e所示)。当电沉积温度继续升高至1 173 K和1 198 K时,电沉积得到的样品表面的XRD谱图中只显示了纯钨相的衍射峰,这一结果也与2个样品的宏观形貌(见图3f和3g)相一致。这表明,在不低于1 173 K的温度下进行电沉积,都将在石墨基体表面形成均匀致密的钨涂层。换言之,当熔体黏度不大于2.58 × 10-2Pa·s时,有利于 在石墨基体表面得到覆盖完整且均匀的钨涂层。这主要是由于阴极周围的钨离子活动性增强,且它们将较快地进入相应的晶粒的晶格中,并迅速地生长连接在一起,从而形成致密、紧凑的钨涂层。这一结果也在微观形貌观察中得到证实。如图5所示,在1 173 K下电沉积1 h后获得的钨涂层表面致密、均匀,未发现裂纹、孔洞等缺陷。

图4 不同温度下电沉积所获得的钨涂层的XRD图谱 Figure 4 XRD patterns of the tungsten coatings electrodeposited at different temperatures

图5 在1 173 K下石墨基体表面电沉积获得的钨涂层表面SEM图像 Figure 5 SEM image of the tungsten coating electrodeposited on graphite surface at 1 173 K

3 结论

(1) Na2WO4-WO3二元熔盐体系在973 ~ 1 223 K的高温下具有低的黏度。随着温度的升高,熔盐体系的黏度呈明显的下降趋势。温度为1 223 K时,熔盐的黏度最小,仅为2.13 × 10-2Pa·s。

(2) 采用Na2WO4-WO3二元熔盐体系在石墨基体上电沉积钨时,当温度低于1 113 K时,无法获得钨涂层;当熔盐的黏度不大于2.58 × 10-2Pa·s时,才有利于在石墨基体表面获得完整且均匀致密的钨涂层。该熔盐体系电沉积钨的适宜温度为1 173 ~ 1 198 K。