盐冻环境下水利工程混凝土掺粉煤灰性能影响研究

王 兴

(北票市水利规划勘测设计院,辽宁 朝阳 122100)

一般地,水工挡水建筑物等水利工程建设多选用四级配掺粉煤灰以及三级配富浆混凝土浇筑,其中低温季节长期处于水位变化区的大坝往往受到冻融破坏,特别是气候寒冷的东北地区,因其特殊的地理环境许多大坝受到不同程度的硫酸盐侵蚀与冻融破坏的双重作用[1]。

目前,对于硫酸盐侵蚀与冻融循环双重因素耦合以及单因素作用下普通二级配掺粉煤灰混凝土的损失研究取得了极大进展,现有研究多侧重于硫酸盐侵蚀与冻融循环作用下二级配掺粉煤灰混凝土的损伤机理和材料改性方面[2-6],冻融循环单一因素下掺粉煤灰大体积水工混凝土的力学性能研究[7-8],对于水位变化区抗冻指标的选取和多重因素作用下的损伤研究还鲜有报道。水位变化区的大坝混凝土易遭受硫酸盐侵蚀与冻融循环作用,因此实际工程多选用三级配掺粉煤灰混凝土,该混凝土与二级配掺粉煤灰普通混凝土的性能存在明显差异,必须通过试验研究合理选择其抗冻指标。文章以辽河干流某水库大坝为例,采用快冻法定量分析了掺粉煤灰混凝土的抗压强度、动弹性模量、质量损失等指标,在水冻与盐冻环境下随冻融次数的变化特征,并提出更有说服力的掺粉煤灰水工混凝土抗冻指标。

1 试验研究

1.1 配合比设计

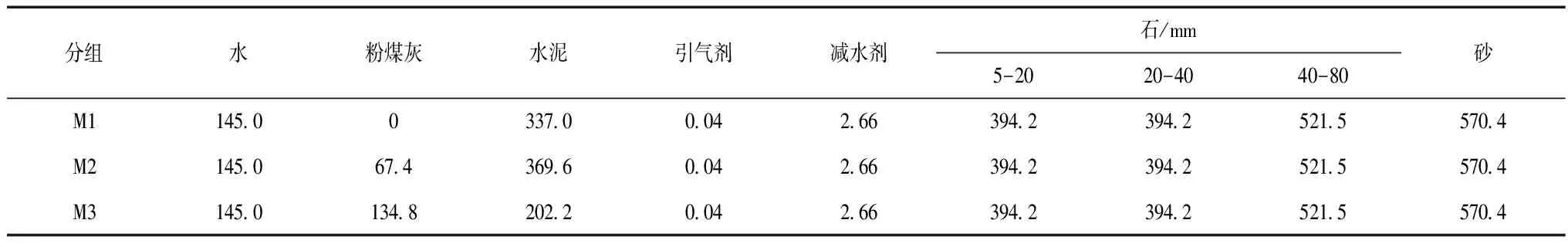

本试验选用Ⅰ级粉煤灰和P·O 42.5“海鸥牌”水泥作为胶凝材料,以苏博特公司的GYQ·-Ⅰ型高效引气剂和SBT·BT脂肪族高效减水剂为外加剂;细骨料级配良好,细度模数2.50,粗骨料选用级配连续的石灰石,粒径有40-80mm、20-40mm、5-20mm三种,质量比为4∶3∶3,拌合水为自来水。采用以上原材料设计配合比。混凝土配合比设计,见表1。

表1 混凝土配合比设计 kg/m3

1.2 成型与检测

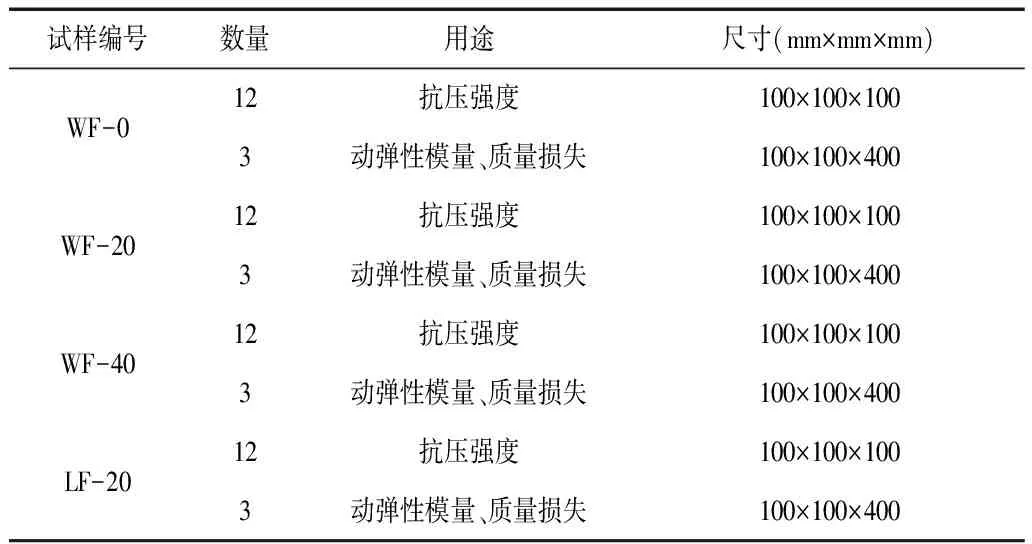

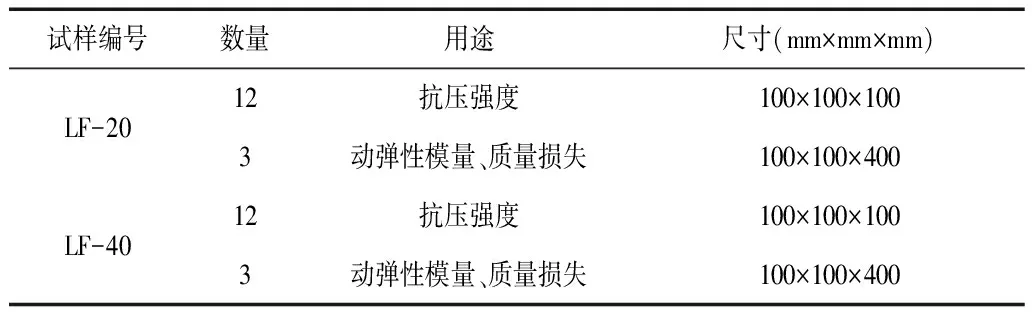

浇筑过程中应严格执行《水工混凝土配合比设计规范》,拌合物搅拌完成后及时倒出,在湿润的铁皮上人工拌合均匀按两层分别填筑至100mm×100mm×100mm的立方体和100mm×100mm×400mm的棱柱体模具,先填筑底层(振动15s)再填筑表层(振动15s)成型,试样成型后抹面,室温静置24h拆模、编号,然后将试样放入标养室养护至规定龄期90d,试样分组设计,见表2。其中,字母“WF”、“LF”代表水冻环境和盐冻环境,盐冻环境下Na2SO4溶液的质量分数为5%,数字0、20、40代表粉煤灰掺量。

表2 试样分组设计

续表2 试样分组设计

为了保证盐冻或水冻前试样能够吸水饱和,养护至85d时将各组试样按设计要求放入质量分数为5%的硫酸盐箱和水箱中,并浸泡至规定龄期90d。然后测试各试样的超声波波速、相对动弹性模量、初始质量等,盐冻和水冻循环次数为50、100、150、200、250、300次,快速冻融试验机型号为HDK-9型。

2 结果与分析

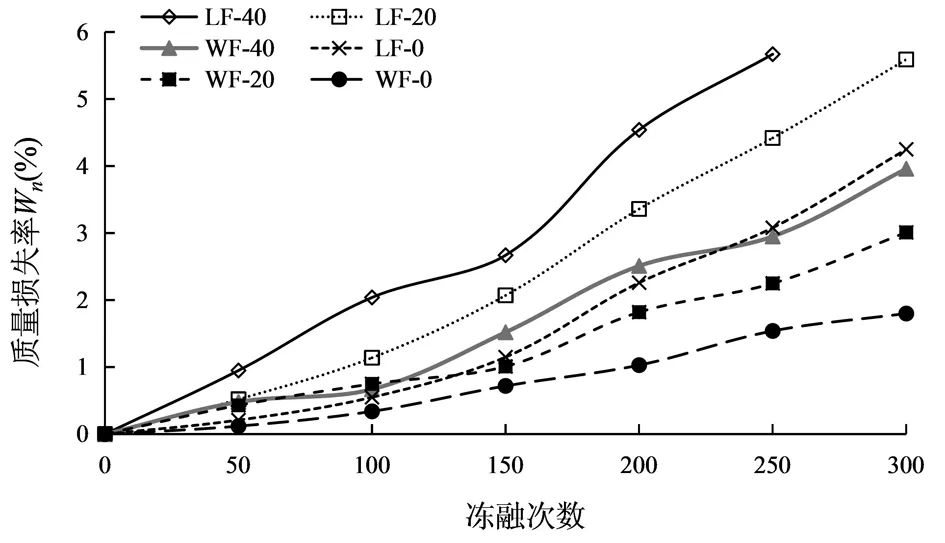

2.1 质量损失率

随着冻融循环次数不断增大盐冻与水冻环境下的试样质量均逐渐减少,质量损失率Wn变化趋势,冻融循环次数与质量损失率的关系,见图1。WF-0、WF-20、WF-40试样经300次冻融循环后的Wn依次为1.80%、3.01%、3.96%;冻融循环达到300次后LF-0的Wn为4.25%,冻融循环达到250次、300次后LF-20的Wn为4.42%、5.59%(>5%),冻融循环达到200次、250次后LF-40的Wn为4.54%和5.67%。试验表明,混凝土试样质量损失随粉煤灰掺量的增大而逐渐减小,尤其是硫酸盐侵蚀下的抗冻性能明显降低。冻融循环次数相同条件下,水冻环境下试样的Wn明显低于盐冻环境,并且盐冻环境下试样的Wn上升幅度随冻融循环次数的增加而增大。

图1 冻融循环次数与质量损失率的关系

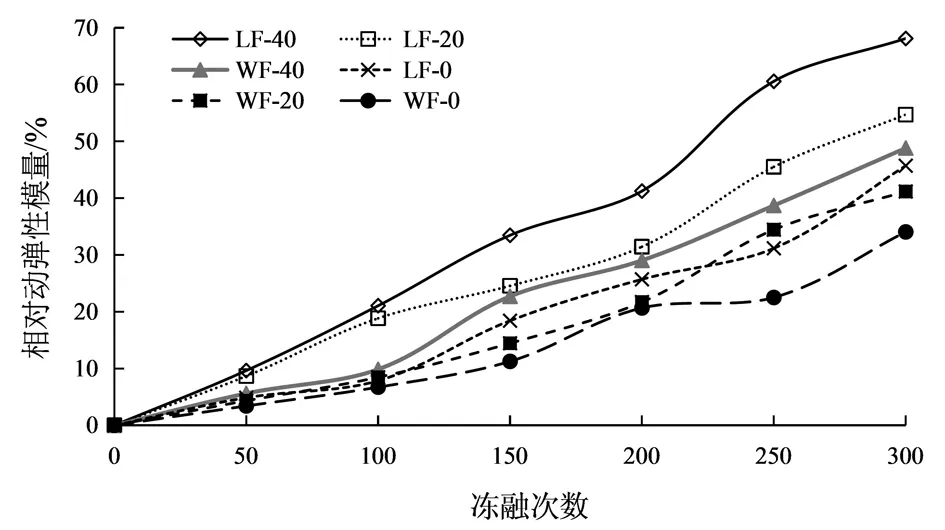

2.2 相对动弹性模量

试验表明,随着冻融循环次数不断增大盐冻与水冻环境下的试样相对动弹性模量En均逐渐减少,冻融循环次数与相对动弹性模量的关系,见图2。WF-0、WF-20、WF-40试样经300次冻融循环后的En减小到83.4%、74.6%、71.4%;冻融循环达到300次后LF-0的En减小到78.5%,冻融循环达到250次、300次后LF-20的En减小到77.6%、68.4%,冻融循环达到200次、250次、300次后LF-40的En减小到80.1%、68.6%和57.0%。试验表明,冻融循环次数相同的情况下,混凝土试样的En随粉煤灰掺量的增大而减小,即掺入粉煤灰降低了试样抗冻性。冻融初期的En下降幅度较缓,随着内部冻融损伤的不断积累En开始快速下降,两者近似存在指数关系。

由图2可知,冻融循环次数相同条件下水冻环境中的试样相对动弹性模量明显高于盐冻环境,并且盐冻环境下的试样相对动弹性模量下降速度随冻融循环次数的增大而加快。因此,硫酸盐侵蚀加速了混凝土的损伤破坏,对促进混凝土劣化发挥更加显著的作用。

采用函数关系式(1)反映冻融次数n与粉煤灰掺量f、相对动弹性模量En间的关系,计算公式为:

En=b1kfeb2n

(1)

式中:En为经n次冻融循环的相对动弹性模量;n为冻融系数;b1、b2为系数;kf为与粉煤灰掺量相关的参数,可利用公式kf=b2f2+b3f3+b4确定,通过回归分析生成关系式,即En=58.61×(-0.1062f2-0.3507f+1.826)×e-1.150×10-3n·R=0.9180。

2.3 抗压强度

抗压强度损失率Pn利用公式(2)进行计算,以此反映硫酸盐侵蚀和冻融循环双因素耦合和单因素作用下的损伤程度,即:

Pn=(fn-f0)/f0×100

(2)

式中:f0、fn为试样养护至28d龄期和经受n次冻融循环后的抗压强度,MPa。

试验表明,随着冻融循环次数不断增大盐冻与水冻环境下的试样抗压强度损失率Pn均逐渐减少,冻融循环次数与抗压强度损失率的关系,见图3。WF-0、WF-20、WF-40试样经300次冻融循环后的Pn减小到34.06%、41.17%、48.82%;冻融循环达到300次后LF-0的Pn减小到45.71%,冻融循环达到250次、300次后LF-20的Pn减小到45.52%、54.71%,冻融循环达到200次、250次、300次后LF-40的Pn减小到42.73%、60.58%和68.12%。试验表明,冻融循环次数相同的情况下,混凝土试样的Pn随粉煤灰掺量的增大而减小,即掺入粉煤灰降低了试样抗冻性,后期的冻融破坏快速降低了混凝土承载力,该变化趋势与质量损失、相对动弹性模量保持一致。

图3 冻融循环次数与抗压强度损失率的关系

由图3可知,冻融循环次数相同条件下水冻环境中的试样抗压强度损失率明显低于盐冻环境,并且盐冻环境下的试样抗压强度损失率随冻融循环次数的增大呈指数上升,盐冻环境严重破坏了混凝土的内部结构。

为了反映冻融次数n与粉煤灰掺量f、抗压强度fn之间的关系,通过回归分析试验数据生成函数关系式,即fn=6.304×(-1.298f2-2.267f+5.721)×e-2.502×10-3n·R=0.9621。

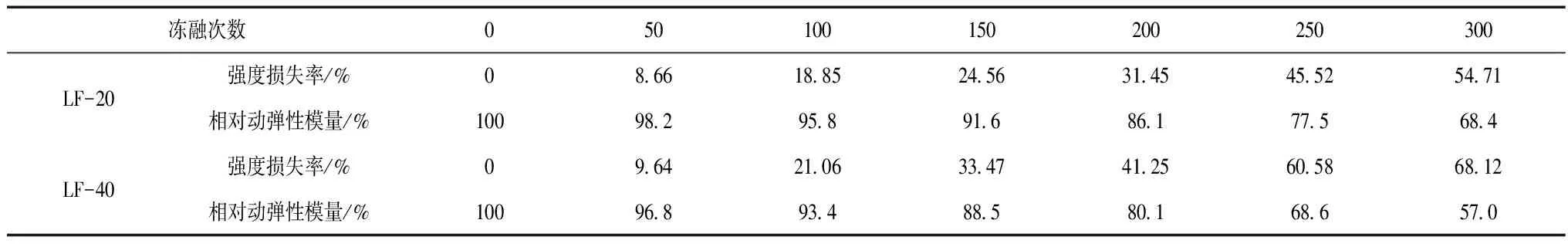

2.4 相对动弹性模量与强度损失率的关系

抗压强度是反映混凝土抗冻性能及其承载能力的重要指标,但试验操作复杂,成本较高,对构件会造成破坏。因此,相对动弹性模量凭借其精准度高、经济实用、操作方便、无损等优势,在混凝土抗冻性评价中的应用日趋广泛,为反映冻融破坏后掺粉煤灰混凝土抗压强度变化特征有必要测试相对动弹性模量,抗压强度损失率与相对动弹模量变化,见表3。

表3 抗压强度损失率与相对动弹模量变化

试验表明,冻融作用下掺20%和40%粉煤灰的混凝土抗压强度损失率与相对动弹性模量间存在较好的相关关系。对比分析以上试验数据,结果发现冻融次数与经盐冻后掺粉煤灰混凝土的抗压强度、相对动弹性模量存在指数关系,两者近似呈线性变化,以此可建立抗压强度损失率与相对动弹性模量的函数关系式:

Rn=kf(aEn+b)

(3)

通过回归分析建立盐冻环境下粉煤灰掺量f、相对动弹性模量En与抗压强度损失率pn的函数关系式:pn=(0.6704f2-0.9251f+0.5022)×(6.2045En-1.724)·R=0.9852。因此,冻融循环达到250次时掺20%粉煤灰的混凝土相对动弹性模量为77.5%,而抗压强度损失率达到45.52%;冻融循环达到200次时掺40%粉煤灰的混凝土相对动弹性模量为80.1%,而抗压强度损失率达到41.25%,表明盐冻环境下掺粉煤灰混凝土抗压强度损失率比相对动弹性模量的下降速度慢,即冻融后的抗压强度决定了其是否发生损坏。因此,规范规定的相对动弹性模量≤60%对掺粉煤灰混凝土冻融破坏判定已不再适用,抗压强度损失率≥50%的力学性能完全损失,因此可将相对动弹性模量≤75%作为新的冻融评价标准。

3 结 论

1)冻融循环次数相同时,盐冻环境下混凝土抗压强度、相对动弹性模量、质量损失明显大于水冻环境,冻融后期随着粉煤灰掺量的增大呈指数式快速下降,硫酸盐侵蚀加速了混凝土冻融损伤和劣化。

2)经受盐冻后,冻融次数与掺粉煤灰混凝土抗压强度、相对动弹性模量均存在指数关系,并结合试验数据生成近似呈线性关系的函数式。

3)盐冻环境下掺粉煤灰混凝土抗压强度损失率比相对动弹性模量的下降速度慢,即冻融后的抗压强度决定了其是否发生损坏。依据抗压强度与相对动弹性模量关系式,相对动弹性模量≤60%对掺粉煤灰混凝土冻融破坏判定已不再适用,可将相对动弹性模量≤75%作为新的冻融评价标准。