压入试验在汽轮机材料中的应用前景

吉昌兵 , 余小强 , 杨明 , 王天剑 , 杨吉辉

(1. 东方电气集团东方汽轮机有限公司, 四川 德阳, 618000; 2. 长寿命高温材料国家重点实验室, 四川 德阳, 618000)

0 引言

材料力学性能也称机械性能, 指材料在外力作用下表现出来的性能, 包括弹性、 强度、 塑性、硬度、 韧性、 疲劳强度、 蠕变和磨损等。 这些性能指标, 是按照相应国家标准制取标准试样, 在实验室通过单轴拉伸试验、 硬度试验等获得各种数据, 也称破坏性试验。 而压入试验是一种能在不破坏产品的情况下进行的力学性能试验, 并能获取弹性模量、 应力-应变曲线等参数, 这些参数目前仅能通过破坏性试验获取。 压入试验具备此优势, 可适用于汽轮机材料焊接工艺评定、 失效分析、 尺寸受限取样等情况。

汽轮机材料的设计选材[1-2]、开发、 应用和失效分析, 都离不开对力学性能的测试, 尤其是材料的弹性模量和应力-应变曲线及硬度值测试, 这些数据为汽机材料设计和使用提供参考和依据。

压入试验通过多年的发展, 现已可稳定测定均质、 各向同性、 拉伸硬化规律呈现幂指数特征(幂指数为常数)的金属材料弹性模量、 抗拉强度、洛氏硬度和均匀变形阶段的应力-应变曲线[3]。

1 压入试验在测试领域的发展

压入试验最早在十九世纪初由J. A. Brinell[4]和S. P. Rockewell[5]提出, 也就是现在最常用的布氏硬度和洛氏硬度的发明人。 其试验原理是对一定形状的压头施加试验力压入试样表面, 通过测量压痕, 然后用公式计算来获取材料的硬度值。 随后, 为了适应不同材料, 出现了维氏硬度、 勃氏硬度、努氏硬度等,这些试验方法已经被广泛应用。

随后很长一段时间里, 许多学者在材料硬度与材料强度、 弹塑性的关系上进行了大量研究[6],但大多是基于假设条件、 限制条件基础上给出的近似值, 没有理论依据支撑。

1992 年, Oliver 和 Pharr[7]基于接触理论, 提出了采用准静态纳米级压入试验方法获取材料弹性模量E, 但该方法仅适用于纳米级测试弹性模量, 无法获取应力-应变曲线。

1998 年, Cheng[8]基于有限元分析发现材料的折合弹性模量和压入总功存在一定的关系。 并提出了Cheng-Cheng 方法用于求解材料的弹性模量。但因该方法采用的接触刚度S 无法验证, 因此应用并未得到推广。

2010 年, 马德军[9]基于 FEA 和量纲分析, 提出一种无需接触刚度, 通过压入总功和硬度之比确定弹性模量的新方法, 但是该方法系数修正困难, 测试结果可靠性偏低, 还有待大量试验验证。

2017 年, 陈辉、 蔡立勋、 张志杰、 包陈等学者基于有限元分析及材料本构关系[10-14], 对经典模型进行改良, 将压入试验从纳米级应用提升至微米级压入测试[15], 并起草制定了国家标准, 为采用压入法测定金属材料的弹性模量、 抗拉强度、 硬度和应力-应变曲线提供了标准方法和理论支撑。

2 压入试验的基本原理

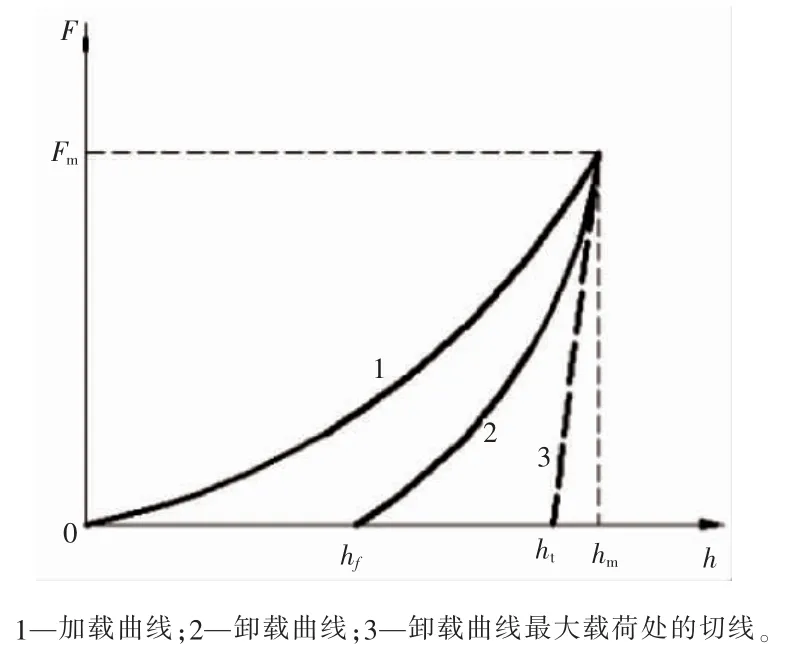

采用球形压头对试样连续加载、 卸载获得力-压痕深度的曲线, 见图1。 根据曲线的卸载段数据确定材料的弹性模量。

图1 典型球形压入试验力-深度曲线示意图

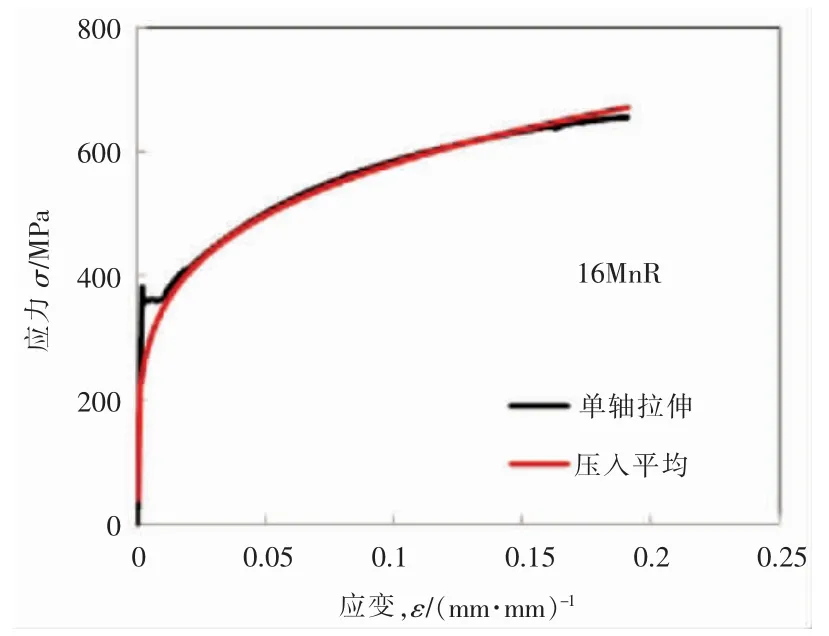

基于能量等效原理, 提出SSI(Semi-analytical Spherical Indentation)模型。通过球压入载荷深度试验关系获取材料的应力应变曲线以及抗拉强度[16],见图2, 并可给出试验结果的有效性判定依据。

图2 16MnR 钢应力-应变曲线示例

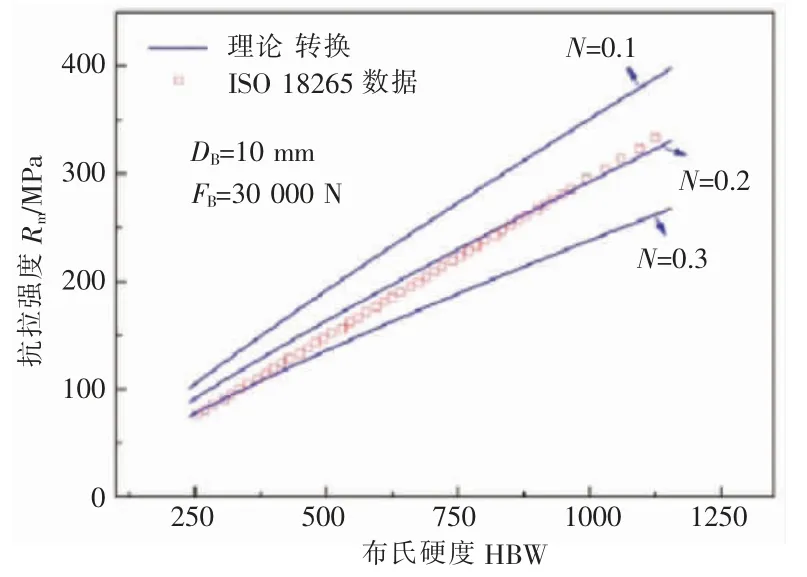

基于SSI 半解析模型, 根据弹塑性参数预测得到对应的硬度值, 见图3。

图3 抗拉强度Rm 与HBW 的换算示例

简单来说, 压入试验可通过简单的几乎无损的测试过程, 再利用被验证的算法获取仅能通过单轴拉伸试验和硬度试验等破坏性试验来获取的参数。

3 汽轮机材料常用测试设备及方法

汽轮机材料的拉伸试验、 弹性模量测试通常采用符合GB/T 16825.1 精度的电子万能试验机。硬度测试通常采用布氏硬度计、 洛氏硬度计、 维氏硬度计等等。

常规试验中, 各项材料的性能参数是通过使用相应的国家标准, 制取符合标准的试样, 运用相应的试验方法进行试验获取各项性能指标。 金属材料的抗拉强度、 屈服强度、 断后伸长率、 断面收缩率等性能指标是通过拉伸试验获取。 拉伸试样的最常用毛坯尺寸为φ18 mm×120 mm, 弹性模量和泊松比等是通过静态法测定, 试样尺寸与拉伸试样尺寸相同。 硬度试验由压痕大小要求决定试样的尺寸, 通常也在 15 mm×15 mm×10 mm以上。

对比压入试验, 测试方法繁多, 设备成本较高, 试样尺寸要求严格等限制了某些材料的力学性能数据获取。

4 压入试验在汽轮机材料测试中的应用前景

4.1 失效分析

在汽轮机材料各类失效分析中, 经常会将电厂失效的残件带回进行分析, 这些残样大到重百吨的转子, 小到金属碎屑, 其尺寸、 形状各异,有的无法制取力学试样,如已焊接的薄壁管材[17]等。

针对破损叶片[18]、 螺栓等重要部件, 失效分析的第一步就是获取其力学性能, 大叶片可按照国家标准和相应技术规范在规定位置进行取样, 但有的叶片由于尺寸小, 叶型复杂, 无法制取符合标准的试样, 有的甚至连非标试样也无法制取。压入试验则可以轻松获取其力学性能。

对于汽轮机材料的相关特殊工艺过程, 如:司太立堆焊失效分析[19-20]、镀锌螺栓失效分析[21]、喷丸强化处理后的性能研究[22]、 焊接工艺评定[23~24]等, 也可大量应用压入试验来获取材料力学性能。

4.2 焊接工艺评定

焊接工艺评定均是按照相应的规程或标准进行, 对于常规的板接、 管接、 角接都有相应的取样和测试方法。 但对于尺寸较小的对接件[25], 如薄壁管焊接、 钎焊缝等尺寸很小的焊接件, 要获取其力学性能, 目前规范中针对异型件, 只对其显微维氏硬度进行了规定, 需要通过经验换算来获取其力学性能。 压入试验则可以直接获取其力学性能。

4.3 电厂现场检测

电厂现场服务过程中, 对重要部件进行日常巡检, 如果存在异议时, 则需要对部件进行非拆卸检测, 通常的做法是做现场金相获取材料的组织状态。 再利用便携式硬度计获取其硬度值, 从而评估其性能。 压入试验则可以在不影响部件结构性能的情况下现场获取其力学性能。

4.4 小型标件的检测

螺钉、 螺母等小型标件的检测通常是按照国家标准进行, 但尺寸小到无法加工试样时, 拉伸等项目则无法进行, 压入试验则可以直接获取其力学性能。

5 结语

本文介绍了压入试验的发展, 简述了压入试验测试金属材料抗拉强度、 应力-应标曲线、 弹性模量的原理。 该试验方法具有在不破坏样件本体的情况下准确获取由破坏试验获取的试验参数的特点, 可以在汽轮机材料失效分析、 焊接工艺评定、 电厂服务、 小型标件检测等方面推广应用。且具有极高的工程应用价值, 可节约大量因破坏试验而产生的潜在成本。

下一步, 还需对汽轮机常用材料开展对比验证试验, 为压入试验在汽轮机材料中的应用提供实践支撑; 另一方面, 在完成压入试验后, 如何进行压痕对产品使用寿命的影响评估以及压痕后处理也需做进一步研究。