大型风电叶片碳纤维灌注环氧树脂的研制

肖毅, 周百能, 邓银洁, 王萍, 罗东谋, 何枭, 周文华

(四川东树新材料有限公司, 四川 德阳, 618000)

0 引言

风力发电是最清洁、 最经济的可再生能源之一, 受到人们的普遍关注。 世界各国都制定了碳达峰和碳中和目标, 这意味着包括风能在内的可再生能源具有非常光明的发展前景。 随着陆上高风速区风场开发趋于饱和, 陆上低风速区和海上风场的开发成为了近年我国风电发展的主要趋势,风电叶片的尺寸越来越大。 大型叶片的设计, 校核以及材料技术成为近几年风电行业的研究热点。国家发展改革委和国家能源局下发的《能源技术革命创新行动计划(2016-2030 年)》将 100 m 级及以上风电叶片作为未来重点研究目标。 中材风电叶片有限公司研制的sinoma85.6 风电叶片, 叶片长达90 m。 东方风电有限公司研制的10 MW 和7 MW 海上风力发电机组, 风电叶片的长度分别达到了90 m 和91 m。 洛阳双瑞风电叶片有限公司研制的10MW-SR210 型风电叶片, 叶片更是长达到102 m。

纤维增强树脂复合材料是制造风力发电机叶片的通用材料。 所用的纤维主要为玻璃纤维和碳纤维。 玻璃纤维以其低廉的价格, 优良的性能占据了风电叶片纤维材料的统治地位。 在叶片大型化趋势下, 叶片的载荷和重量不断增大, 全玻璃纤维制作的风电叶片已不能满足承载要求。 碳纤维因其高比模、 高比强的性能优势可以显著提升叶片强度、 减轻叶片重量, 逐渐进入叶片设计的视野[1-3]。国内外的许多叶片公司都已经实现了碳纤维复合材料风电叶片的批量化生产[4]。 典型设计是将碳纤维用于主要承载的主梁上, 玻璃纤维用于壳体和腹板上[5]。 碳纤维主梁可以采用拉挤工艺成型, 也可以采用灌注工艺成型。 目前国内的碳纤维主梁成型工艺以灌注为主。

环氧树脂具有黏度低, 适用期长, 对环境要求不高, 良好的机械性能和耐疲劳性能等优势,在风电叶片中普遍应用[6-7]。然而碳纤维主梁风电叶片的发展又给灌注环氧树脂带来了新挑战。 碳纤维主梁要求环氧树脂、 超长的操作期、 固化放热低、中低温固化以及与碳纤维具有良好的兼容性等。目前, 我国用于碳纤维主梁灌注的环氧树脂系统都来自进口, 也没有这类环氧树脂系统的研究文献报告。 本文针对碳纤维主梁对环氧树脂的性能要求, 制备了专用于碳纤维主梁灌注的环氧树脂体系, 并进行全面的性能表征, 为大型风电叶片碳纤维主梁提供一种可选择的灌注环氧树脂系统。

1 实验

1.1 仪器与试剂

1.1.1 仪器

黏度测试采用美国Brookfield LV DV-II 型旋转黏度计; 流变测试采用仪采用美国安东帕流变; 本体和复合材料力学测试采用日本Shimadzu ACIC-100kN 精密电子万能材料试验机; 玻璃化转变温度测试采用德国耐驰200F3 型示差扫描量热仪(DSC); 热机械分析采用德国耐驰动态热机械分析仪 (DMA); 树脂和复合材料固化采用上海精宏真空干燥箱。

1.1.2 试剂实验采用的环氧树脂系统规格见表1。

表1 环氧树脂系统规格

实验采用的碳纤维布规格见表2。

表2 碳纤维布规格

1.2 实验方法

混合黏度依据GB/T 22314 的方法进行测试,黏度增长曲线采用流变仪测试, 剪切速率25 s-1,测试温度25 ℃; 放热峰曲线采用无纸温度记录仪测试: 在设置的实验室环境下, 在环氧树脂按比例加入相应的固化剂充分混合3 min, 取100 g 树脂和固化剂的混合物测试放热曲线。

采用GB/T 2567 的方法测试环氧树脂浇铸体拉伸强度、 弯曲强度、 压缩强度和冲击强度。

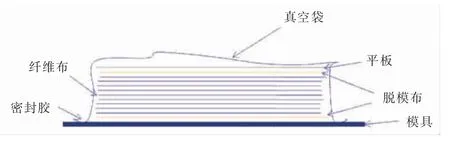

采用真空灌注工艺制备碳纤维纤维增强复合材料 (CFRP)。 首先用脱模水处理可精确控制温度的灌注台面, 然后在灌注台面上先后铺覆脱模布, 碳纤维采用UD-0620-C, 脱模布和真空袋,如图1 所示, 采用DQ260E 环氧树脂灌注碳纤维布层。 灌注前树脂和固化剂混合物需脱泡处理。

图1 真空灌注工艺示意图

采用ISO 527 的方法测试CFRP 的拉伸性能;采用ISO 14126 方法测试CFRP 的压缩性能; 采用ASTM 7078 的方法测试CFRP 的剪切性能。

2 结果与讨论

2.1 DQ260E 碳纤维灌注环氧树脂的性能表征

2.1.1 黏度

根据Darcy 定律, 在相同环境下流体黏度越低, 风电叶片碳纤维主梁灌注需要的时间越短,黏度较低的环氧树脂可以缩短灌注时间, 提高灌注效率, 降低叶片碳纤维主梁局部灌不透的风险。

如图 2 所示, 在 15~50 ℃下, 和 DQ200E 标准环氧树脂相比, DQ260E 树脂具有更低黏度。 随温度上升环氧树脂的黏度逐渐下降, 当温度低于20 ℃时, 混合黏度比较高, 达到 300 mPa·s 以上,不适合进行叶片灌注。 温度升高, 环氧树脂的黏度会显著降低, 树脂的流动性变好, 有利于叶片灌注, 但当温度过高时, 环氧树脂的可使用时间会缩短, 也会带来灌注风险。 因此, 在实际风电叶片灌注操作中需要兼顾黏度和可操作性时间2个方面的因素, 选择合适的灌注温度。

图2 DQ260E 和DQ200E 环氧树脂混合黏度-温度曲线

2.1.2 可操作时间

风电环氧树脂体系的树脂组分和固化剂组分混合后便开始进行交联反应, 反应温度逐渐升高,黏度逐渐增大。 当黏度增大到一定值时, 树脂在纤维层中不能流动, 不能继续使用。 可操作时间指的是树脂和固化剂从混合到可以使用的最长时间, 目前风电环氧树脂的可操作时间没有统一的测量方法, 但可以平行比较。

首先用放热温度曲线表征DQ260E 环氧树脂的可操作时间。 将100 g 树脂和固化剂按比例混合, 用温度记录仪记录混合物的黏度变化, 以混合物达到最高温度为环氧树脂的放热峰值时间。DQ260E 和DQ200E 环氧树脂系统在50 ℃下的放热峰曲线如图3 所示。 从图3 可以看出DQ260E环氧树脂系统50 ℃下放热峰值时间约100 min,而DQ200E 环氧树脂系统50 ℃下放热峰值时间约65 min。 这说明DQ260E 在可操作时间上要远长于DQ200E 环氧树脂。

图3 DQ260E 和DQ200E 环氧树脂50 ℃下放热曲线

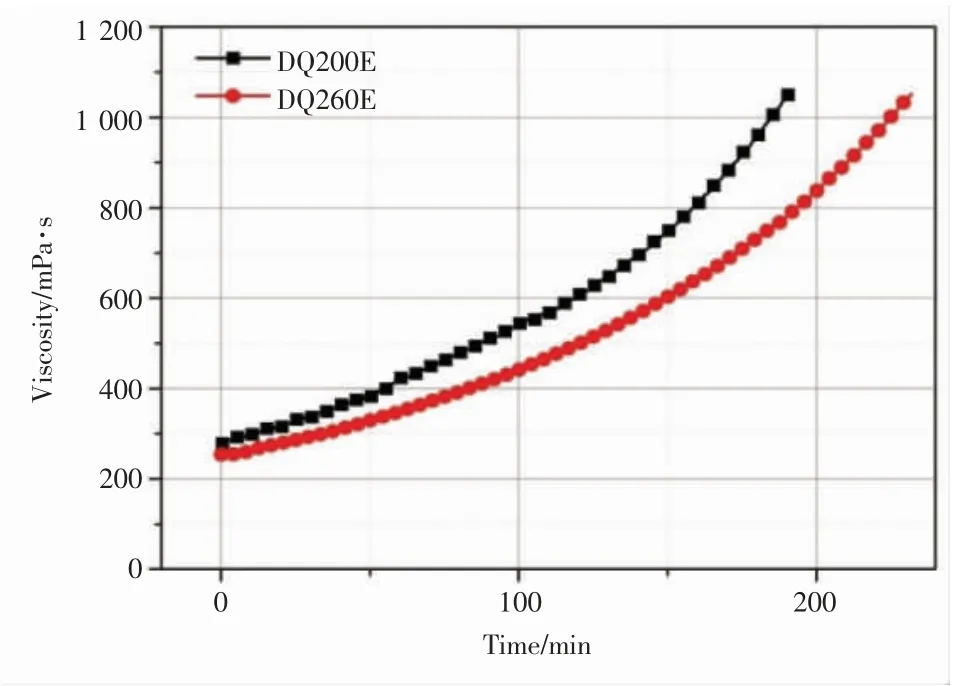

然后用黏度增长曲线表征DQ260E 环氧树脂的可操作时间。 将树脂和固化剂按比例混合, 用流变仪测试树脂混合黏度随时间的变化曲线, 结果见图4。 从图4 中可以看出DQ260E 环氧树脂和DQ200E 环氧树脂混合黏度都随时间逐渐增长, 是树脂凝胶固化导致的。 DQ260E 环氧树脂的黏度增长速度要远慢于DQ200E。 这说明DQ260E 环氧树脂的可操作时间要远长于DQ200E。 以混合黏度达到500 mPa·s 为灌注环氧树脂的可操作时间, 那么 DQ200E 的可操作时间约 85 min, 而 DQ260E的可操作时间约为125 min, 可操作时间延长了50%。 碳纤维主梁的铺层厚度大, 且铺层的孔隙率低于玻璃纤维, 因此需要环氧树脂具有长可操作时间, 避免出现碳纤维主梁局部灌不透的风险。

图4 DQ260E 和DQ200E 环氧树脂混合黏度-时间曲线

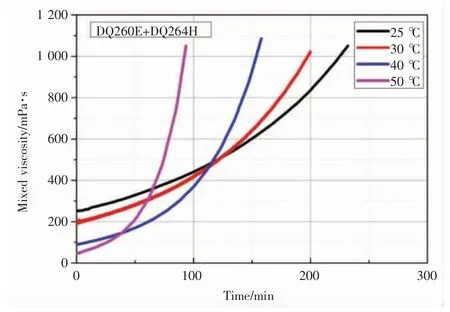

测试了 25 ℃, 30 ℃, 40 ℃和 50 ℃ 4 个不同温度下DQ260E 的黏度增长曲线, 结果见图5。 从图5 中可以看出, 在不同温度下, DQ260E 环氧树脂系统的树脂和固化剂混合后, 混合物黏度都随时间增长。 温度越高, 黏度增长越快, 可操作时间越短。 仍然以混合黏度达到500 mPa·s 为灌注环氧树脂的可操作时间, 发现在环境温度50 ℃时, 可操作最短, 只有约 75 min。 在环境温度为25 ℃, 30 ℃和 40 ℃时, 可操作时间几乎相同,大约都是 120 min。 而在环境温度 40 ℃下,DQ260E 环氧树脂系统的混合黏度最低。 如前文所述, 较低的混合黏度和较长的可操作性时间对风电叶片碳梁的灌注最为有利。 因此40 ℃是最有利的灌注温度。 在实际应用时, 可以设置模具温度为40 ℃,以期获得最有利的环氧树脂灌注特性。

图5 DQ260E 环氧树脂不同温度下黏度-时间曲线

DQ200E 和DQ260E 环氧树脂采用了2 种不同的聚合机理固化, 这导致了二者可操作时间上出现了显著差异。

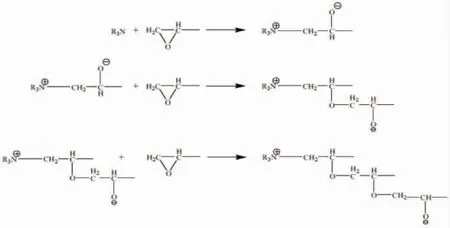

DQ200E 环氧树脂系统的固化机理为树脂中的环氧基团与固化剂中的活泼氢反应, 反应原理如图6 所示。 环氧基与伯氨基的活泼氢首先反应生成仲氨, 随后, 仲氨的活泼氢继续与环氧基团反应生成叔氨。 DQ200E 环氧树脂系统中树脂和胺类固化剂均为多官能团化合物, 所以环氧基团和活泼氢会逐步反应, 最终生成交联网状结构。

图6 DQ200E 环氧基与胺类固化剂的氨基反应固化机理

DQ260E 的聚合机理分为2 个部分。 一部分为阴离子引发聚合固化, 反应基本原理如图7 所示,在加热条件下, 叔胺进攻环氧基团生成氧阴离子,氧阴离子又可以和环氧基团反应生成新的氧阴离子, 如此循环, 最终生成交联网状结构[8]。

图7 DQ260E 环氧树脂阴离子引发聚合反应机理

另一部分和DQ200E 环氧树脂系统一致, 为树脂中的环氧基团与固化剂的活泼氢反应。

阴离子聚合机理需要温度来引发, 在低温下反应非常慢。 DQ260E 的固化反应由氨基的活泼氢进攻环氧基团启动。 DQ260E 环氧树脂体系中伯胺含量又比DQ200E 环氧树脂体系低得多, 因此,DQ260E 环氧树脂可使用时间明显长于DQ200E。

2.1.3 固化速度

用风电环氧树脂完成对纤维层的灌注后, 启动加热系统, 对复合材料进行加热。 树脂体系加速交联反应, 玻璃化转变快速上升。 不同的树脂体系固化速度也不同。 树脂体系能够快速固化能减少占用模具时间以及提高生产率。

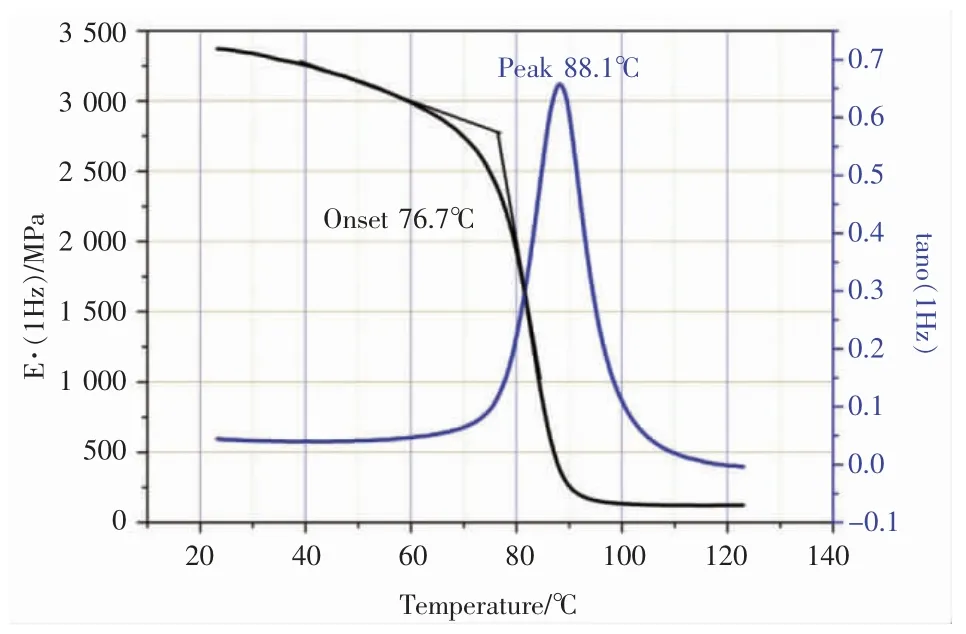

将环氧树脂和固化剂混合物浇铸成50 mm×10 mm×4 mm 的样条, 在 70 ℃的烘箱中加热, 用DMA 测试不同时间下样条的玻璃化转变温度(Tg)来衡量树脂固化速度的快慢。 DQ260E 在70 ℃下固化6 h 的DMA 曲线如图8 所示。 依据ISO 6721的方法, 获得该样条的Tg为76.7 ℃。

图8 DQ260E 固化后DMA 测试曲线

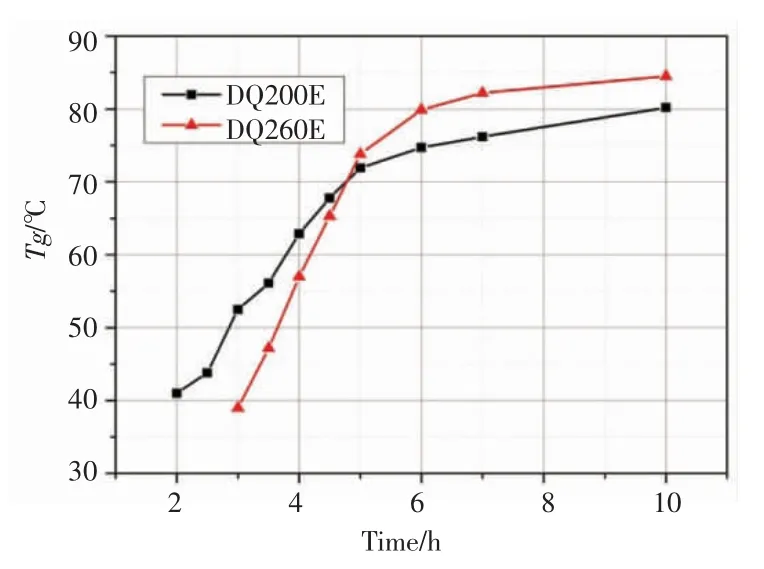

测试 70 ℃下固化不同时间的 DQ260E 和DQ200E Tg值, 绘制成曲线, 结果见图 9。

图9 70 ℃下固化不同时间 DQ260E 和 DQ200E 的 Tg 值

70 ℃下, 随着固化时间的延长, DQ260E 和DQ200E 的 Tg都逐渐提高, 相比于 DQ260E 环氧树脂, DQ200E 环氧树脂在初始阶段较快地凝胶固化, 70 ℃固化2 h 后可以检测出玻璃化转变,DQ260E 环氧树脂则需要 3 h。 有意思的是,DQ260E 凝胶后, Tg快速建立, 并在 5 h 后 Tg超过了DQ200E。 在室温下DQ260E 环氧树脂具有更长的可操作时间, 而在70 ℃下, 反应启动后,DQ260E 快速固化, 这可能是DQ260E 固化机理中有一部分是阴离子引发聚合导致的。

2.1.4 浇铸体性能

风电叶片长期在不同的环境下运转, 夏季一些风场的温度达到50 ℃以上, 因此要求环氧树脂具有较高的玻璃化转变温度。 树脂基体的性能会影响到复合材料的性能和寿命。 风电叶片要求树脂基体不仅具有较高的强度和模量, 也要求树脂基体具有良好的断裂伸长率和冲击韧性。

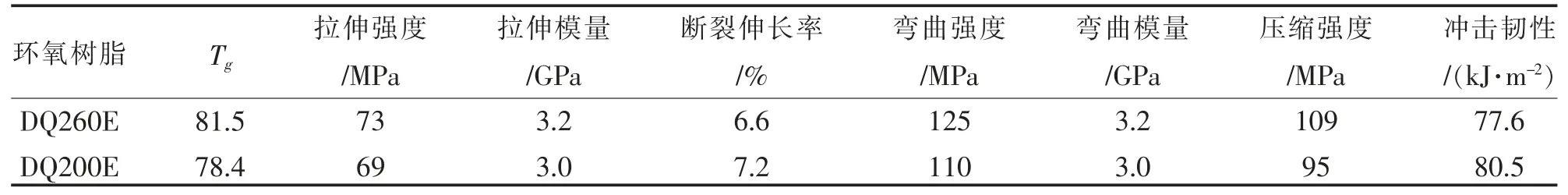

将树脂和固化剂混合物在70 ℃下固化8 h,然后分别测试了DQ260E 环氧树脂和DQ200E 环氧树脂的耐热性能和基体树脂的力学性能, 并进行比较, 结果见表3。 从表3 可知, 在相同的固化条件下, DQ260E 环氧树脂体系的耐热性能和力学强度都显著高于DQ200E, 而断裂伸长率和冲击韧性略低于DQ200E。 这可能是由于DQ260E 固化后具有更高的交联密度导致的。 无论是DQ260E 还是DQ200E 都能满足风电叶片对树脂基体的性能要求。

表3 DQ260E 和DQ200E 环氧树脂耐热和基体性能比较

2.1.5 碳纤维复合材料力学性能

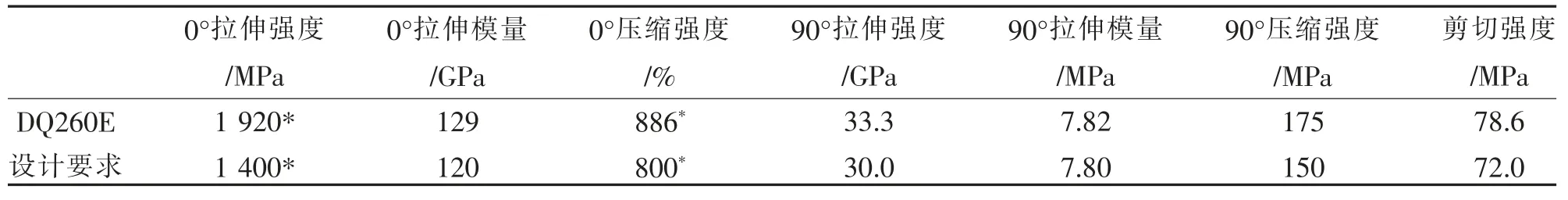

采用灌注工艺制备UD-620-C 碳纤维增强DQ260E 环氧树脂复合材料, 按国家标准方法测试CFRP 0°拉伸性能、 0°压缩性能、 90°拉伸性能、90°压缩性能及层间剪切性能, 结果见表4。 从表4 可以看出, CFRP 性能完全达到风电叶片的设计要求。

表4 DQ260E 环氧树脂CFRP 性能

2.2 碳纤维复合材料灌注工艺验证

采用UD-0620-C 碳纤维布进行碳纤维灌注工艺实验, 碳纤维布宽度为800 mm, 沿0°方向错层铺覆成碳纤维主梁, 最大厚度处120 层, 采用制备的DQ260E 灌注环氧树脂灌注碳纤维层, 观察灌注过程及灌注结果: 120 层碳纤维完全灌透,DQ260E 灌注树脂对碳纤维具有良好的浸润性, 并有足够的可操作性时间, 满足碳纤维主梁的灌注工艺要求。 目前研制的DQ260E 碳纤维灌注环氧树脂已成功应用于90 m 级的风电叶片中。

3 结论

风电叶片碳纤维主梁对灌注环氧树脂体系提出了新的要求, 和标准灌注环氧树脂相比, 本文研制的DQ260E 碳纤维灌注环氧树脂具有更低的黏度, 更长的可使用时间, 以及近似的固化速度,非常适合碳纤维主梁的灌注。 此外, DQ260E 还具有更高的本体机械性能。 CFRP 性能满足主流的风电叶片的设计要求。 这种新的灌注环氧树脂体系的研制为我国大型风电叶片碳纤维主梁灌注提供了一种新的选择。