类金刚石薄膜膜基结合强度优化技术研究进展

郭 栋,张树玲,甘志颖,郭 峰

(青岛理工大学机械与汽车工程学院,山东青岛 266520)

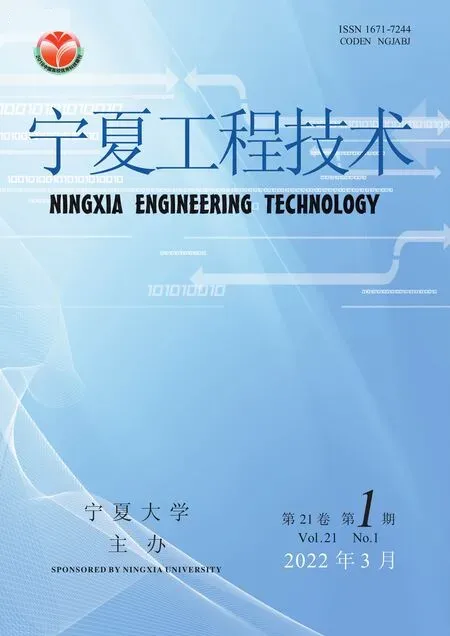

类金刚石(diamond-like carbon,DLC)薄膜目前已成为表面技术领域中备受关注的新材料。在结构上,DLC 是一种由石墨结构的sp2—C 和金刚石结构的sp3—C 键杂化形成的非晶态或非晶-纳米晶复合结构[1]。根据含氢与否,分为含氢DLC 薄膜(a-C:H)和不含氢DLC 薄膜(a-C)。在sp3体积分数高于80%时称为四面体非晶碳(ta-C),含H 时称为ta-C:H[2],具体分类的三元相图如图1 所示。

图1 DLC 薄膜分类的三元相图[2]

DLC 薄膜具有高硬度、低摩擦因数和良好化学惰性等一系列优点,被广泛应用于汽车、齿轮、微机电系统、磁盘、切削刀具等表面工程领域[3-4]。另有研究发现[5-7],DLC 薄膜不仅能够有效改善基体表面的摩擦磨损性能,同时在超润滑、超疏水等方面也具有重要的工程应用价值。随着DLC 薄膜应用范围不断扩大,其在高载荷、高温条件下的应用越来越多。在高载荷工况下,膜基结合力差,导致承载能力低,薄膜在该情况下会快速失效脱落;在高温工况下,薄膜与基体的热膨胀系数不同,导致变形程度不同,也会使薄膜迅速脱落。在应用中,沉积的DLC 薄膜厚度一般限制在1~3 μm,这是由高的内应力和化学键的失配应力导致的结果。但是在一些特殊的领域,需要薄膜厚度达到10~50 μm,甚至更厚。针对此问题,学者们[8-10]提出了添加元素、引入过渡层及构造多层膜的解决办法,这些措施在一定程度上提高了膜与基体间的结合力,进而提升了厚膜的承载能力。

孙德恩等[11]提到DLC 薄膜通过掺杂元素可以释放内应力,这归因于界面之间的滑移或者元素占据一定的晶格位置。周佳等[12]发现,基体前处理、添加单层过渡层和多层过渡层的方法有助于提高DLC 薄膜在铝合金基体上的结合力。由此可知,掺杂元素、引入过渡层、设计多层膜等技术手段可以降低内应力,提高膜基结合强度。引入过渡层及多层膜结构,掺杂元素向多元、多相发展,并且复合膜能够自适应环境,这是今后的研究热点,也是难以短期解决的难点。基于此,本文总结了用不同改进方法改善膜基结合力的情况,主要从掺杂单一元素、多元素,设计过渡层和生成多层膜技术方法的角度分析了DLC 薄膜结构、结合性能,分析了不同技术的本质原理、优势和不足,最后根据本领域研究现状对目前的研究热点和基础研究的方向进行了展望。

1 掺杂元素对结合强度的影响

掺杂元素的种类、质量分数会影响薄膜的结构变化、内部键的变化,从而导致机械性能、力学性能的不同。掺杂多元素往往性能比掺杂单一元素的各方面性能都要优异,因此对于掺杂多元素的薄膜研究逐渐增多。掺杂元素有利有弊,一方面增加了膜基结合力,另一方面降低了DLC 薄膜的硬度,耐磨性不好。因此,需要综合考虑多重因素,优化设计掺杂元素的质量分数和种类。

1.1 掺杂单一元素对薄膜的影响

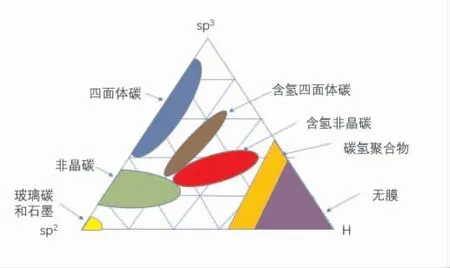

1.1.1 掺杂元素种类的影响 当前限制DLC 薄膜广泛应用最大的一个难题就是其内部的应力高,薄膜容易产生裂纹甚至脱落。因而降低薄膜内部高的应力,才可提高膜基的结合力。掺杂元素是一种改善薄膜内应力、提高结合力的有效手段。掺杂元素的电负性强度不同使成键的方式不同,进而影响DLC 薄膜的机械性能。张书姣等[13]、彭雅利等[14]提到弱碳金属一般具备良好的延展性和硬度低的特点,掺入DLC 薄膜中可以降低其内应力,增加薄膜的韧性。王志锋等[15]对Cu-DLC,Al-DLC,Ti-DLC 薄膜进行了分析,发现加入Cu,Al 元素后会使sp3杂化键的数量减少,石墨相数量增多,使DLC 薄膜内应力得到释放,这是由金属颗粒的延展性和弱碳性导致的。掺杂非金属元素与掺杂金属元素在性能改善和成键方式上类似,也可以降低内应力。有研究表明[16],掺杂Si 元素可以增加硬度,提高附着力。掺杂元素到DLC 薄膜中可以降低残余应力和提高附着力,但同时也会造成硬度的损失,摩擦因数和磨损率增大[17]。有研究表明[18],掺杂的Cu 以非晶或者纳米晶的结构均匀分布在DLC:H 薄膜中,随着Cu 元素原子数分数的增加,DLC:H 薄膜结构紊乱度降低,sp2的数量增加,从而降低了残余应力和硬度。由于Cu 具有独特的电子层结构,可以促进石墨化,并且Cu 在磨损碎屑处大量积累,使Cu-DLC:H 薄膜变得耐磨[18]。Cu 原子数分数与sp2,sp3键的具体变化趋势在拉曼光谱和X 射线光电子能谱中可以观察到,如图2 所示。Ag 加入到DLC 薄膜中,由于Ag 阻碍扩散的势垒较低,很容易扩散到间隙中,薄膜更加致密,并且Ag 具有反键特性,可使键的强度和方向性降低,从而降低残余应力和应变能。但Ag 的加入降低了DLC 薄膜的硬度,致使耐磨性变差[19]。虽然元素掺杂会导致DLC 薄膜硬度的降低,但同时也减小了膜内的残余应力,由此提升了薄膜的断裂韧性,进而增强了膜基结合力。因此,选择掺杂的元素要统筹考虑DLC 薄膜的应用领域及对主要性能指标的要求,比如,用在耐磨损的部位时,掺杂硬度较大的金属元素。

图2 不同Cu 原子数分数的Cu-DLC:H 薄膜的C1s 的拉曼光谱图和X 射线光电子能谱图[18]

1.1.2 掺杂元素质量分数的影响 掺杂单一元素可显著提高结合力,但掺杂单一元素的质量分数与DLC 薄膜结合强度不存在正相关的关系。掺杂单一元素改善DLC 薄膜性能有一个必要的条件:掺杂元素的质量分数要控制在合理的范围内。张而耕等[20]研究了不同质量分数的Ti 对DLC 薄膜性能的影响,发现少量(质量分数在8.5%以下)的Ti 会以非晶纳米团簇的形式存在于碳网络结构间隙中,使应力明显降低,从而结合力得到增强。有研究表明[21],Ti 元素质量分数在4.43%时开始形成碳化钛,Ti 质量分数在17.13%时达到硬度和结合力的最优配合。王成兵等[22]发现含N 类金刚石膜的性能与N 原子数分数有关系,随着N 原子数分数的增加,sp2的体积分数增加,薄膜的硬度有所降低。但N 原子数分数较低时,由于形成了致密平整的表面,并且氮与碳主要以C=N 的形式存在于薄膜中,当C=N 键体积分数较高时,会抑制sp2团簇的长大,而sp3体积分数较高,使硬度得到提高[23]。吴行阳等[24]发现少量的N 元素可以降低Si-DLC 薄膜的摩擦磨损,而大量的N 元素掺杂会中断碳链结构,使摩擦磨损升高;在不同的湿度条件下,磨痕处有转移膜存在,在边缘处有磨屑出现,但是薄膜未脱落,这表明结合力得到了提升。由此可见,掺杂元素质量分数对薄膜性能的影响较大,掺杂元素的质量分数必须控制在合理的范围内,选取适当的理论分析模型和方法,综合考虑其他因素的影响,才能有效改善DLC 薄膜的性能。

1.1.3 掺杂元素在高温条件下对结合强度的影响何帅等[25]发现掺杂W 和V 提高了摩擦学性能,并改善了高温性能,加入V 的DLC 薄膜可以在500 ℃时仍然保持较低的摩擦因数,这是高温氧化产生的V2O5起到润滑作用的结果。掺杂W 元素后的薄膜组织比较均匀致密,W 元素主要以纳米晶/非晶的结构存在于薄膜中,在高温时结合良好,使韧性和承载能力增强[26-27]。由此可以看出,掺杂元素后的DLC 薄膜由于在高温环境下发生了摩擦化学反应或者氧化反应,生成的物质起到一定的润滑作用,从而导致薄膜在摩擦过程中不易剥落。薄膜在高温、极端条件(辐射、极冷等)、不同介质等条件下的应用越来越广泛,掺杂元素DLC 薄膜可以提高耐高温、耐辐射性能,为将来应用到实际提供了可能。

1.1.4 掺杂元素在高负荷情况下对结合强度的影响在高负荷条件下,掺杂元素可以提高薄膜的结合力,使薄膜发挥优异的耐磨性能,降低功耗,节约能源。张帅等[28]发现在倒托工况下,与球墨铸铁气缸相比,镀Ti-DLC 薄膜可以显著提高气缸硬度,并有效降低摩擦损耗功率,进而提高转子发动机的工作效率。柴油机的活塞销会受到机械载荷和热载荷共同作用,导致黏着磨损失效。为了改善耐磨性,提高结合力,郭圣刚等[29]制备了W-DLC 和Cr-DLC 薄膜,并进行了结合力的分析,发现Cr-DLC 薄膜结合力较高,W-DLC 薄膜结合力较差。这是因为Cr 纳米晶/非晶结构存在其中,会形成有韧性的CrC 相,从而降低了内应力、提升了结合强度;而W-DLC 薄膜形成的WC 相脆性大,使薄膜易脱落。

1.2 掺杂多元素对薄膜的影响

掺杂N 的Si-DLC 薄膜与未掺杂N 元素的Si-DLC 膜相比,掺杂N 的Si-DLC 薄膜具有更低的摩擦因数和磨损率,这是因为生成了C,N 的杂化键,进而降低了残余应力。W,Al 共掺杂的DLC 薄膜与W-DLC 薄膜相比,W,Al 共掺杂的DLC 薄膜具有更加光滑致密的结构,内应力降低的程度比单一元素的DLC 薄膜更大,也更易于形成转移膜,起到润滑的作用,降低了摩擦因数[30]。因此,掺杂多元素比未掺杂或者掺杂一种的性能更加优越。

1.2.1 掺杂元素的种类对膜基结合强度的影响 B掺杂到Ni-DLC 薄膜后,薄膜变得更加致密均匀,结合力也得到了提高[31]。这是由于B 元素不利于sp2的形成,减少了键的紊乱度和内应力。刘正兵[32]在硬质合金上制备了Ti/a-C:H、稀土元素(Ce),Ti/a-C:H 两种薄膜,发现这两种薄膜的结构致密,Ti/a-C:H 层间分层清楚,结合强度较低,而(Ce,Ti)/a-C:H 层间无明显分层,结合强度较高。W.Yang 等[33]发现Cr/NDLC 比Cr-DLC 薄膜结合力更强,并且有更低的摩擦因数和磨损率,这归因于CrN 和CrC 硬质相的形成,N 元素嵌入到碳网络结构中形成了特殊的微观结构,该结构具有更高的硬度,从而增加了耐磨性。X.B.Wei 等[34]发现H-DLC:Si 和H-DLC:Si:F 薄膜的H 原子数分数都比H-DLC 的高,这是因为Si 元素有助于sp3键的形成,sp3键为H 元素提供了位点。加入F 元素后会形成—CF、—CF2、—C—CF 键,这都会导致H 原子数分数的增加。因此,比较而言,H-DLC 薄膜的H 原子数分数最低,硬度最高。Si 元素对残余应力的影响程度比F 元素更加显著,所以加入Si 元素后可以大幅度降低残余应力。总之,掺杂不同的元素形成不同的键结构,使薄膜内应力得到释放,结合力有所改善。

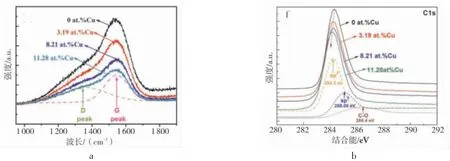

1.2.2 不同工艺参数对膜基结合强度的影响 T.Guo 等[35]通过改变电流、气源流量的大小分析了Ti/Al 共掺杂对于薄膜性能的影响,发现电流从1 A 增大到3 A 时,sp2键体积分数增加,残余应力出现先减小后增大再减小的趋势,这是由于在开始时Ti/Al元素占据位点,最后到Al2O3的析出,使键角和键长发生了畸变,降低了残余应力。梁志敏[36]通过控制B靶电流的大小测量了结合力的大小,发现结合力在电流为0.3 A 时比0.6 A 时要大,这是因为随着靶电流的增大,B 的掺杂量变多,从而导致结合力下降。N.Konkhunthot 等[37]在650 V 和800 V 的偏压下制备了Ti-DLC 薄膜(Ti-DLC1、Ti-DLC2),达到Lc1临界载荷时,会产生边缘、平行的裂纹;当达到Lc2临界载荷时,会导致横向裂纹和分层剥落。这是因为随着偏压的增大,Ti 的浓度增加,形成了TiC 界面,降低了内应力,使结合力增强,测试结合力大小的划痕形貌图和声学信号、摩擦力的曲线如图3 所示。总之,不同的工艺参数对膜基结合强度的影响不同,薄膜沉积质量由各参数共同影响决定,因此存在一个优化的过程。

图3 薄膜划痕曲线和SEM 形貌图[37]

由此可见,多元素掺杂的DLC 薄膜性能更加优越,掺杂多种元素会形成不同的相,相间相互作用影响碳网络结构,从而改变DLC 薄膜的基本结构,进而优化了DLC 薄膜的性能。迄今为止,对于掺杂过渡金属元素和非金属元素的研究不少,膜基结合力问题的研究也越来越多,但是结合强度问题仍未得到很好的解决。制备的膜厚度受到结合强度的限制,高温条件下如何降低氧化以及石墨化程度,高载荷条件下如何提高承载能力等一系列问题仍然需要进一步探索。虽然研究取得的突破显著,但是研究方法有待更新。目前的研究依赖于实验数据分析,今后可以考虑计算机辅助相关软件、方法的使用,进一步完善相关理论体系。

2 过渡层及多层膜对改善DLC 薄膜结合强度的影响

除了掺杂元素以外,生成过渡层、制备多层膜也是降低残余应力、实现高载荷条件下高膜基结合强度的一种有效措施。过渡层就是在基体与薄膜之间沉积一层可降低两者之间物理性质差异(如弹性模量、热膨胀系数等)或者是与基体易成键的薄膜,解决薄膜与基体之间晶格不匹配的问题。现在常用的过渡层有Si,Cr,Ti,SiC,TiN 等[38-40]。多层膜主要是沉积多种不同物质组成或者同种物质组成但质量分数不同的多层交替的薄膜。常用的多层膜有Si-DLC交替膜(控制Si 的质量分数不同)、Ti/Ti-DLC 交替膜、Ti/TiN 交替膜等[41-42]。多层膜性能与调制周期、调制比例息息相关,调制周期和调制比例有一个最优的值,使多层膜性能发挥得最好。DLC 薄膜由于硬度高往往沉积到顶层以提高耐磨性。目前,过渡层和多层膜的应用显著缓解了薄膜与基体之间硬度和热膨胀系数差异导致的应力失配问题,通过多个界面产生的界面效应,使界面应力得到了释放,从而提高了膜基结合力。

2.1 过渡层及多层膜应用的材料对膜基结合强度的影响

过渡金属元素可以形成具有高硬度的碳化物和氮化物,使其在基体与DLC 薄膜之间形成一个硬度的过渡,从而降低内应力,提高薄膜与基体的结合力,因此,通常把这些物质作为夹层或者过渡层的首选。CrN 多层膜比Cr 多层膜硬度要高,CrN 过渡层加入到Cr、Cr-DLC 之间会产生较大的塑性变形,更容易分层剥落[43]。因此,过渡层和多层膜材料的选择要恰当,材料沉积的先后顺序也要视情况而定。Y.Lu 等[44]在铜基底上制备了Ti 层、SiC 层、周期性的DLC 层、周期性的SiC 层及顶部的DLC 层,发现减小硬度差,可以提高黏附力。掺杂Ti/Al 的DLC 薄膜随着掺杂量的增加,碳的三维网络结构被破坏,脆性的碳化钛相增多,导致结合力降低;但是过渡层可以形成一个薄的过渡结合区域,缓解晶格匹配差异和热膨胀系数的差异而引起的界面应力,提高结合力[45]。W.S.C.Hincapie 等[46]制备了TixSi/a-Si:H/DLC 多层膜,发现形成的TiSi,FeSi,SiC 化学键可以提高基体与薄膜的结合力。总之,加入的材料之间要形成硬度的梯度变化,添加易于形成化学键的过渡层可以提高结合力。因此采用双层金属过渡层、易于形成化学键的过渡层的方法,为以后应用于工业提供了理论指导。

2.2 多层膜形成的界面对膜基结合强度的影响

黄珂等[47]在M42 钢基体上制备了Cr/CrC 梯度的DLC 薄膜,发现比未掺杂Cr 过渡层的薄膜结合力显著提高,这归因于Cr 过渡层产生塑性变形,释放了残余应力。郑晓华等[48]利用磁控溅射技术在硅基底上制备了WSx、W 薄膜和WSx/W/DLC/W 薄膜,发现后者形成了多个界面,界面之间的强化作用使结合力提高了。H.Maruno 等[49]通过Al/Ti/Si-DLC/DLC多层膜与Al/DLC 膜相比,发现多层膜有一个大的弹性恢复区,热膨胀系数得到了过渡,降低了残余应力。多层膜结构、过渡层层间的界面能够缓解应力、偏转裂纹,随着界面层数的增加,会形成一个剪切应变区,使界面处的弯曲应力减小,韧性增强[50-52]。多层膜的界面加强效应使硬度提高,裂纹的扩展能力变弱,界面数量(晶界数量)的增多,限制了位错运动,这就防止了薄膜裂纹的产生和脱落。多层膜结构在降低应力、提高结合力、改善摩擦磨损性能方面具有重要的研究意义。

2.3 多层膜的调制周期对膜基结合强度的影响

黄江涛等[41]通过电子回旋共振化学气相沉积和中频磁控溅射技术制备了Ti/Ti-DLC 多层膜,发现调制周期较小时,表面较粗糙,因此摩擦因数较大(当调制周期为25 nm 时,摩擦因数和表面粗糙度达到最大值)。林松盛等[53]在Ti6Al4V 基体上沉积了WC/DLC 多层膜,采用调制周期小的纳米多层膜降低了残余应力,使结合力提高到52 N。有研究表明[54]:多层膜的调制层较厚时,界面的位错使薄膜断裂,甚至脱落,产生磨屑,磨损严重;调制层较薄时,不能提供硬度支撑,磨损会增加。总之,调制周期是影响结合力的重要参数。调制层的厚度过大或者过小,都会影响性能的发挥,必须合理控制单层的厚度或者软硬层的厚度。多层膜可以改善薄膜与基体的结合力,并且在降低应力方面效果显著,但是多层膜会受到调制周期、层数和厚度的制约以及工艺参数和制备方法的影响,必须把这些变量控制在合理的范围内才可以使薄膜达到最优的状态。

2.4 多层膜在高压条件下对结合强度的影响

汽车发动机、柱塞、气门等部件镀上一层DLC薄膜可以有效地降低摩擦磨损,但是结合力差问题需要解决。王健[55]曾在汽车高压共轨系统柱塞上制备了金属层/碳氮化物/Ti、Zr-DLC 的膜层,并用洛氏硬度计测定了薄膜的结合等级及硬度,发现镀膜后结构更加致密,凹坑周围细微的裂纹没有明显的崩裂,达到了HF1 的等级,结合力显著提高;随后进行了台架实验,结果表明,薄膜具有良好的耐磨性,满足工业要求。

2.5 不同工艺参数对结合强度的影响

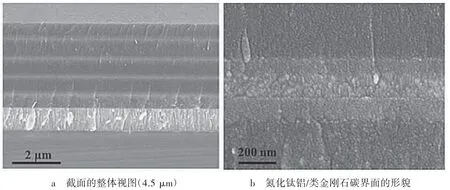

姜其立等[56]通过控制C2H2流量的不同制备了多层Ti-DLC,发现随着气体流量的增大,薄膜的沉积速率加快,应力出现先增大后减小又增大的趋势。L.L.Liu[57]等通过逐步减小偏压的方法,在工具钢上沉积了Cr/CrCx/CrC 夹层,随后沉积了4.5 μm 厚的TiAlN/DLC 的多层膜,发现界面之间有良好的结合力,结合力可以达到63 N,具体的扫描电镜(SEM)形貌特征如图4 所示。

图4 用逐步递减偏差法制备的氮化钛铝/类金刚石碳多层涂层的SEM 图像[57]

多层膜设计和添加过渡层的方法有助于结合力的提高,但是裂纹如何扩展、如何缓解应力是一个仍要探索的问题,虽然多层膜的加强效应和应变区理论一定程度上可以解释硬度增加以及应力释放的原因,但仍不完善。

3 总结及展望

(1)综上所述,掺杂元素、生成过渡层、设计梯度层/多层膜可以改善薄膜的机械性能和力学性能,降低薄膜的残余应力,提高基体与薄膜的结合力。掺杂不同的元素(不同质量分数)会使薄膜摩擦磨损性能不同,这是由成键的结构不同导致的。掺杂适量的Ti,W 元素可以提高薄膜的硬度以及结合强度,但掺杂大量的Ti 元素会形成碳化物,硬度会得到增加,但是摩擦磨损性能下降;掺杂Si,B 元素有助于sp3—C 键的形成,使硬度增加;掺杂N 元素的DLC薄膜,随着N 原子数分数的增加,sp2团簇的尺寸大小先减小后增加,非晶薄膜结构错乱度显著降低,薄膜中sp3杂化体积分数先增加后减小;掺杂Ni/B 的DLC 薄膜,结构会更加均匀致密,摩擦磨损性能以及结合力得到改善。过渡层能够缓解薄膜与基体之间晶格匹配差异和膨胀系数的不同而导致的高界面应力,提高了膜基结合力。不同硬度的梯度层可以让硬度渐变,提高薄膜与基体的结合力。

(2)经过40 多年的研究,提高膜基结合力最常用的方法有表面预处理(渗碳、渗氮)、掺杂元素、生成过渡层、设计多层膜结构、制备技术的优化等。结合力的提升,可以使得薄膜的沉积厚度有所增加,裸露基底的可能性减小,这就在高载荷情况下给基体提供了保护作用,延长了服役寿命。不同的服役条件下,结合强度的要求也不一样,一般结合强度等级在HF1~HF4 就可以满足工业要求。从机理的角度去分析,结合力的强度一般与薄膜内部的本征内应力、界面及内部的成键状态、高能粒子轰击时导致的高残余应力、表面能的大小、多层膜界面的数量、基体与薄膜之间的热膨胀系数或者晶格不匹配(失配应力)和基体表面结构特征等息息相关。

(3)目前,DLC 薄膜在实际应用方面,结合力差仍然是最大的问题。具体的改进方案如下:环境因素(气氛、温度等)对于薄膜与基体结合力之间的影响机理需要进一步探索;除了过渡金属元素外,加入稀土元素可以改善摩擦磨损结合力问题,但研究较少,大多在于光学性能的研究,因此,今后可以考虑加入稀土元素改善膜基结合力;超厚薄膜的制备仍然未找到更好的方法,鉴于金属玻璃薄膜无晶界、无滑移的优点,可以考虑其与DLC 薄膜的协同作用来改善性能;周期性梯度层材料有待进一步开发创新,也需要大量的试验去验证创新材料的合理性;可以沉积过渡层/各种复合薄膜/DLC/多元素掺杂的DLC 多结构耦合的复合薄膜,研究其摩擦磨损特征及膜基结合强度。研究还可以向多元素掺杂、多层膜、超厚膜、自适应智能化薄膜方向发展,以满足不同用途的需要。为了更加精确地测量形貌特征、结合力的大小,我们可以借助先进的计算机技术、模拟软件,综合考虑诸多因素对薄膜性能的影响,为应用到机械、电子等行业提供理论依据。