碳热焙烧还原砷酸钙制备金属砷

熊 民,史冠勇,田 磊,刘重伟,曹才放,张志辉,徐志峰

1) 江西理工大学绿色冶金与过程强化研究所,赣州 341000 2) 江西铜业铅锌金属有限公司,九江 332500 3) 河南豫光金铅集团有限责任公司,济源 454650 4) 江西应用技术职业学院,赣州 341000

砷对生物具有较强的毒害性,曾被广泛地用于生产农药、除草剂、杀虫剂以及木材防腐剂[1]. 但基于砷对人体健康危害的长远考虑,这些使用被逐步淘汰. 如今,砷常用于砷化镓(GaAs)半导体制备,汽车中铅电池的添加剂,轴承中的减摩剂,特殊玻璃的添加剂[2]. 尽管砷的许多用途对社会发展的贡献不容小视,但砷的过度使用和不恰当处理会导致严重的环境问题[3]. 为此,许多国家已开始对砷的使用加以限制. 然而,砷废物的产生是不可避免的,因为它通常与自然界中其他所需的物质共存[4]. 其中砷铜矿、砷铅矿、砷金矿等冶炼生产铜、铅、金等金属时,有关砷的处理是必不可少的. 以砷铜矿为例,在火法炼铜过程中,铜精矿中53%~89%的砷挥发进入烟气中被电收尘收集进入烟灰中,还有7%~28%的砷进入熔炼渣,另一部分约4%~19%的砷残留在铜锍,并由后续底吹、电解精炼进入阳极泥中[5].因此,火法炼砷铜矿中的砷最终以高砷烟灰、熔炼渣和其他湿法含砷渣等砷物料形式离开系统. 单铅与铜冶炼而言,每年产生的高砷烟灰就大于150万吨[6],导致大量含砷废渣堆积,不仅占用储存空间还会引起砷二次污染问题[7]. 由于其日益严重的趋势,砷废渣进行无害化和资源化处置被广泛重视.

针对砷废渣的无害化相关研究人员提出了许多值得参考的治理方案. 常见的有:稳定/固化含砷废渣方案. 最早学者提出用低廉的水泥和石灰材料稳定/固化大量含砷的工业废渣[8-12]. 后续随着各项研究的开展,各种不同粘合剂[13-15]的报道应运而生;砷玻璃化[16-17],其特点在于用碎玻璃与砷酸钠混合加热到1200 ℃形成载砷玻璃,此砷玻璃稳定性高,对环境污染小.

不难看出含砷废渣处理方案较多[18-19],但通过固定化砷来改善砷的稳定性似乎是解决相关环境问题的普遍方法. 但基于白砷制备金属砷[20-22]的成功案例,直接从砷废物中提取金属砷的资源化处置,也是值得探索的方向. 因为,一方面形成的金属砷具有一定的商业价值,可以作为产品出售. 另一方面,可以大大减少要处置的砷废弃物总量和减轻砷二次污染的问题.

在面对低廉的石灰沉淀法除砷[23-25]工艺在含砷矿物冶炼中的广泛应用,砷酸钙的资源化被日益重视. 其中常见的操作是将砷废渣酸浸后再钙化沉淀处理,砷以砷酸钙的形式脱离体系,最后通过碳热还原制备稳定性高毒性小且具有商业价值的金属单质砷. 因此,本文对碳热焙烧还原砷酸钙制备金属砷过程,展开热分析动力学和单因素条件实验研究. 以期通过碳热还原砷酸钙制备金属砷,达到危废物资源化和高值化的目标.

1 实验原料及方法

1.1 原料的合成及表征

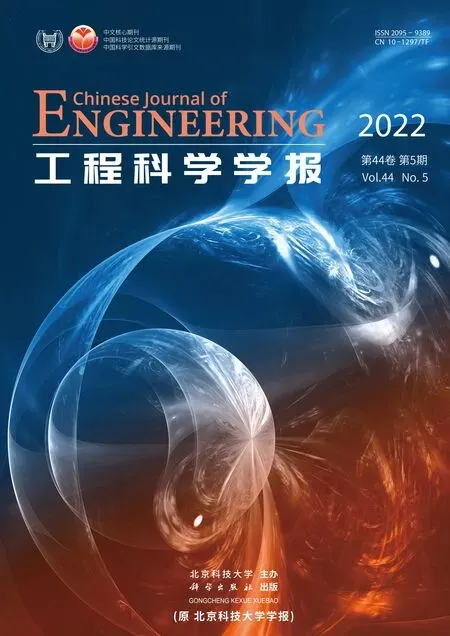

利用五氧化二砷溶液和氧化钙通过石灰沉淀法[26]合成砷酸钙,合成产物X射线荧光光谱(XRF)分析结果见表 1,X射线衍射(XRD)分析如图1所示. 结果表明合成产物主要物相为Ca2As2O7、Ca2As2O7·H2O、Ca5(AsO4)3OH、Ca(OH)2.

表1 合成砷酸钙的主要成分(质量分数)Table 1 Main components of synthetic calcium arsenate %

图1 实验合成砷酸钙X射线衍射图谱Fig.1 XRD pattern of experimentally synthesized calcium arsenate

1.2 实验流程

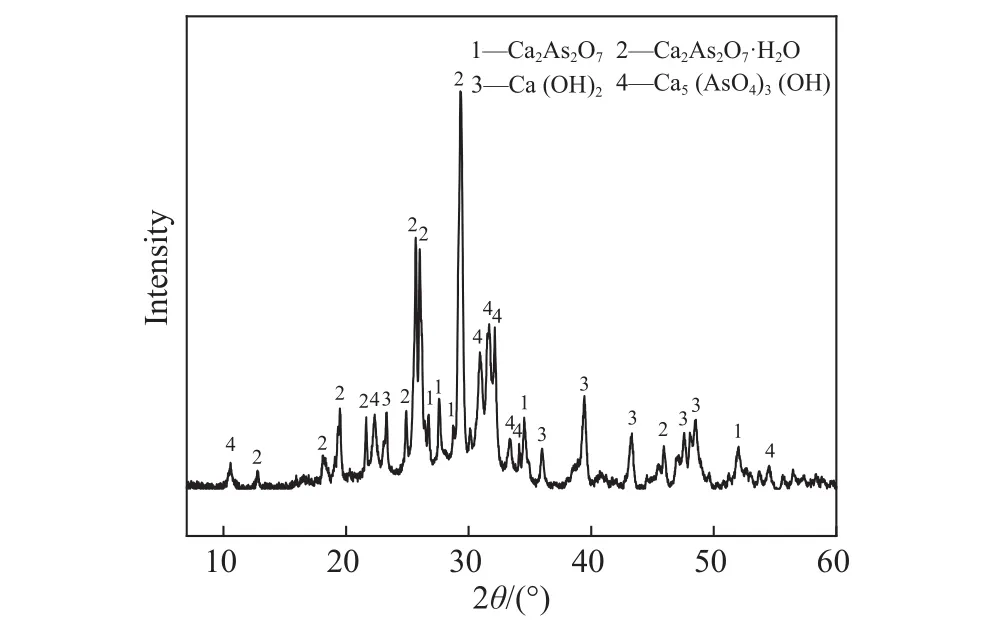

本文采用恒温管式炉进行碳热焙烧还原砷酸钙制备金属砷的实验. 石英炉管二端用法兰密封连接,保护气氛采用高纯氩气,气体流速控制在300 mL·min-1,仪器升温速率设置为 5 ℃·min-1. 首先取砷酸钙物料25 g与活性碳粉(加入量与碳配入系数有关)混匀后加入刚玉方舟中,进行碳热焙烧热解实验. 其中氩气将砷蒸汽携带至低温区,冷凝至内管壁上,尾气则导入装有除砷剂的溶液中进行净化处理. 实验装置如图2所示. 实验完成后,收集还原渣和冷凝产物,并采用X射线衍射(XRD)和扫描电镜能谱仪(SEM–EDS)进行表征.

图2 实验装置Fig.2 Experimental setup

1.3 相关计算公式及参数的检测方法

碳热焙烧还原砷酸钙中砷的挥发率计算公式如下:

式中,ηAs为砷的挥发率,m0为每次实验加入物料的质量,ѡ0为物料中砷的质量分数,m1为每次焙烧后残渣的质量,w1为每次焙烧后残渣中砷的质量分数.

式(1)中物质质量m0、m1是由百分位电子天平称量获取,而物相中砷的质量分数ѡ0、w1则是采用电感耦合原子发射光谱法(ICP-AES)获得. 其简要操作是用万分位天平称量少量物料或者焙烧残渣,将其加入到一定酸度的盐酸中加热溶解后定容于1000 mL容量瓶中(砷质量浓度控制在5~15 mg·L-1). 溶液在检测前需优先获取砷标准曲线,曲线线性拟合程度必须大于0.99才可开始测量待测液. 本文砷标准曲线是采用砷标液与蒸馏水配制0、5、10、15和20 mg·L-1获得.

2 热分析动力学

2.1 热分析动力学理论基础

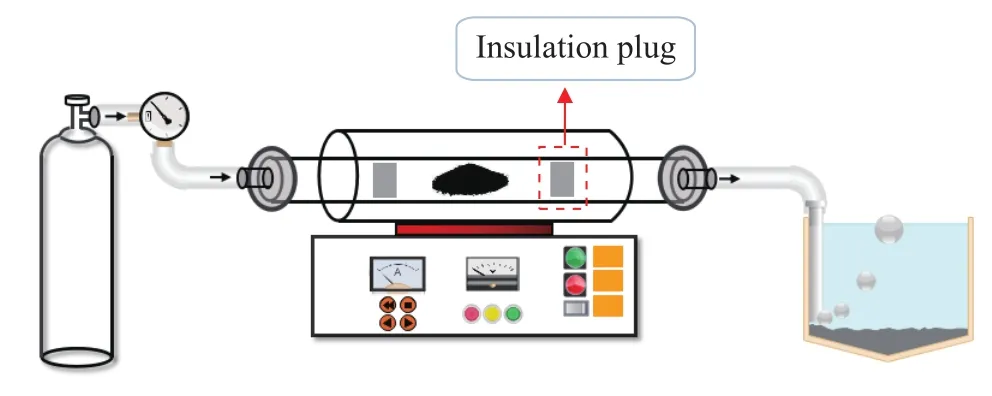

在热解分析过程中,由于多相反应常存在多个质量损失阶段,把每个质量损失阶段类比是一个反应过程. 因此,根据热重结果计算转化率α为:

式中,M0为初始质量,M为某时刻的质量,Mf为最终质量.

一般动力学方程为[27]:

式中,α为转化率,t为时间,G(α)为积分形式反应机理函数,k为动力学速率常数,且可用著名的Arrhenius方程[27]表示:

式中:A为表观指前因子;E为表观活化能;R为摩尔气体常数;T为热力学温度.

一般而言,对于非等温线性升温条件下,热力学温度与时间的关系为:

式中,T0为热重微商曲线偏离基线的始点温度,β为恒定加热速率.

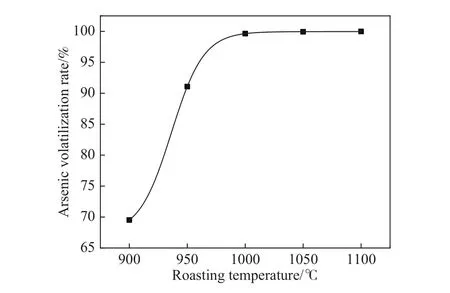

联立方程(3)~(5),获得热分解动力学的普适积分方程:

把方程(6)改写成对数形式:

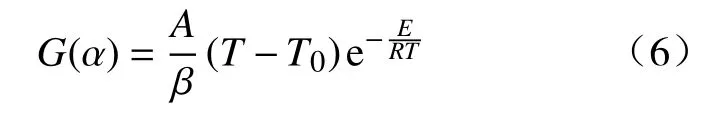

由一条热重曲线可以得到原始数据:Ti,αi(i=1,·,n)和T0,利用这些数据和线性最小二乘法处理方程 (7),由斜率求E,截距求A. 其中G(α)选取表2中所列机理函数[27-28].

表2 动力学机理函数Table 2 Kinetic mechanism function

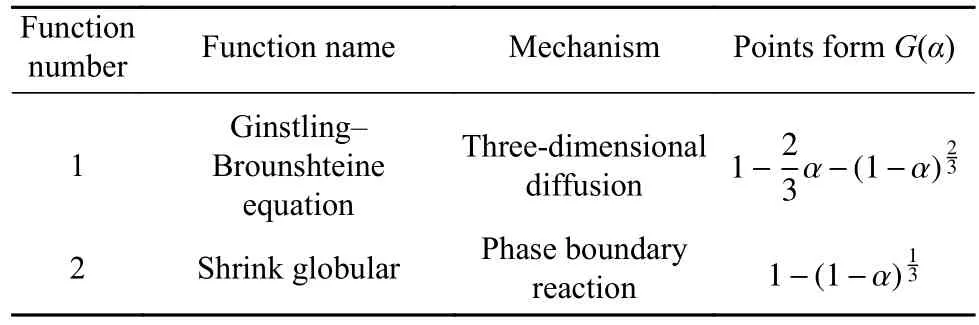

2.2 砷酸钙与碳粉混合热解特性

升温速率2 ℃·min-1、氩气气氛下砷酸钙与碳粉混合热解的热重–热重微商曲线如图3(a)所示,恒温焙烧30 min、氩气气氛下残渣X射线衍射图如3(b)所示. 图3(a)的热重–热重微商曲线存在3个明显的波谷,说明热解过程存在3个阶段. 第一失重阶段,温度区间在248~325 ℃,质量损失为2.82%;第二失重阶段,温度区间在568~668 ℃,质量损失为7.49%;第三失重阶段,温度区间在984~1120 ℃,质量损失为15.99%. 联合图3(b)的残渣X射线衍射图显示:常温条件下物样(Ⅰ)到320 ℃物样(Ⅱ)表观看出信号峰2减弱,信号峰1增强,因此判断第1个质量损失阶段为Ca2As2O7·H2O脱水生成 Ca2As2O7;320 ℃ 物样(Ⅱ)到 700 ℃ 物样(Ⅲ)表观看出信号峰1、3减弱,峰4消失,而峰5、6、7出现,因此判断第2个质量损失阶段为Ca2As5O7到Ca3(AsO4)2的晶型转变,Ca5(AsO4)3OH和Ca(OH)2到 Ca5(AsO4)3、CaO 的失水过程;700 ℃ 物样(Ⅲ)到1000 ℃物样(Ⅳ)表观看出信号峰1、3、5、6消失,只存在信号峰7,因此判断第3个质量损失阶段为碳还原砷酸钙反应生成CaO和砷蒸气.

图3 砷酸钙与碳粉混合热解特性. (a)砷酸钙与碳粉混合热解的热重–热重微商曲线;(b)残渣X射线衍射图(Ⅰ原物料;Ⅱ第1质量损失阶段,320 ℃;Ⅲ第2质量损失阶段,700 ℃;Ⅳ第3质量损失阶段,1000 ℃)Fig.3 Pyrolysis characteristics of calcium arsenate mixed with carbon powder: (a) TG–DTG curves of the pyrolysis of calcium arsenate mixed with carbon powder; (b) XRD plots of the residue (Ⅰ raw material; Ⅱfirst mass loss stage, 320 ℃; Ⅲ second mass loss stage, 700 ℃; Ⅳ third mass loss stage,1000 ℃)

2.3 动力学模型拟合结果及分析

由上文分析发现前二个质量损失过程为脱H和O的失水过程,第3个质量损失阶段才是砷挥发热解过程. 基于本文着力研究的是砷挥发热解过程,因此仅对热解质量损失第3阶段展开研究. 筛选比较动力学模型后,文中展示2种动力学模型与图3(a)中第3个质量损失阶段数据拟合结果,结果如图4所示. 由相关指数R2可以看出:拟合结果符合相边界反应动力学模型,求得的表观活化能为156.6 kJ·mol-1. 且验算相边界反应模型计算的T–α曲线与实际测得T–α数据点之间吻合程度较高,说明可以利用相边界反应动力学模型,解释砷酸钙与碳粉混合在第三个质量损失阶段温度范围的反应机制.

图4 第3个质量损失阶段动力学模型拟合结果. (a)三维扩散;(b)相边界反应;(c)相边界反应模型结果验算Fig.4 Results of the third weightless phase kinetic model fitting: (a) 3D diffusion; (b) phase boundary reaction; (c) phase boundary reaction model result verification

3 实验结果与讨论

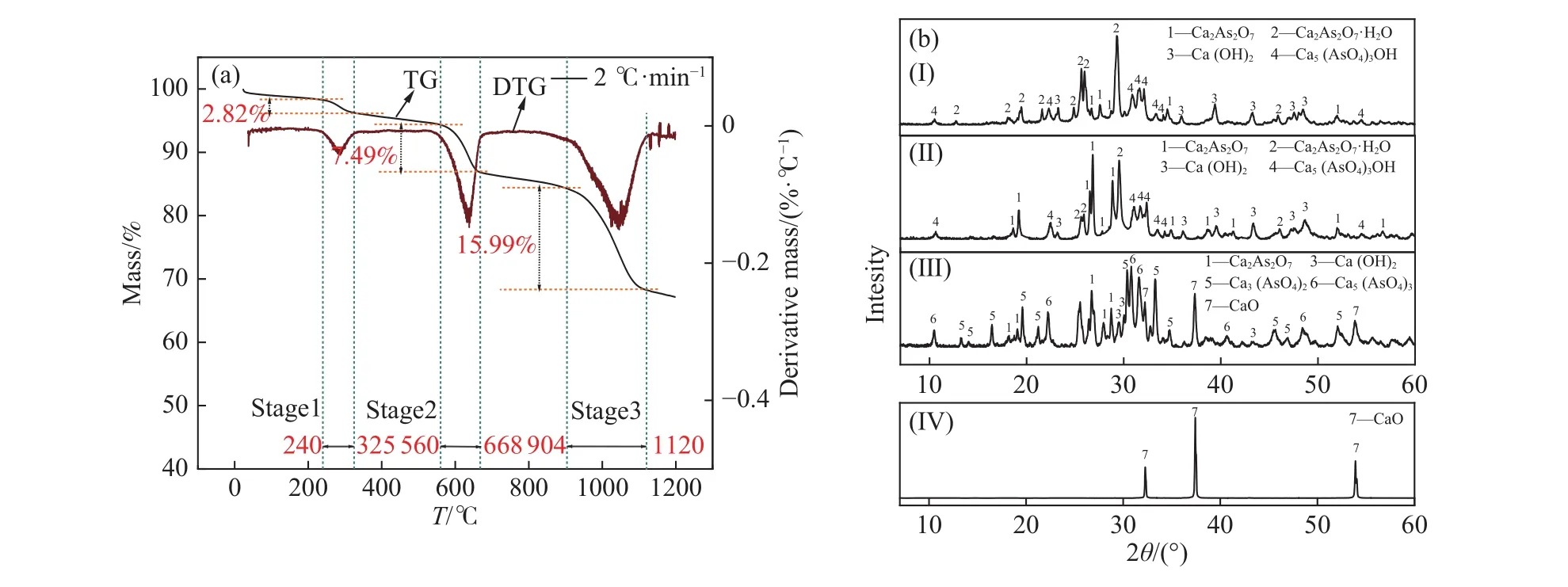

3.1 焙烧温度对砷挥发率的影响

固定恒温时长60 min,碳配入系数1.8,氩气流速300 mL·min-1,研究不同焙烧温度对砷酸钙中砷挥发率的影响,结果如图5所示. 碳配入系数为:根据化学反应方程2Ca3(AsO4)2+10C=As4(g)+6CaO+10CO(g),确定碳的加入量,并按理论计算用量的一定倍率配入.

图5 焙烧温度对砷挥发影响图Fig.5 Diagram showing the effect of roasting temperature on arsenic volatilization

由图5看出:焙烧温度对该反应体系砷挥发率有显著影响. 随着焙烧温度的增加,砷挥发产率也随之上升. 一般认为,温度影响分子运动速度,进而影响碳与砷酸钙的有效碰撞次数. 焙烧温度越高,有效碰撞次数越多,体系反应越快,砷挥发率越高. 因此,碳配入系数1.8,恒定时长下,定量的砷酸钙,在特定温度1000 ℃时,体系中砷挥发殆尽,砷挥发率可达到99%. 继续增加反应温度,砷挥发率基本不再变化,其原因是反应率一定,增加反应温度影响分子运动速度,只能单一的加快反应速率,缩短反应时间,对反应率影响不大. 因此,温度大于1000 ℃后砷挥发率基本平稳于99%.

3.2 碳配入系数对砷挥发的影响

固定焙烧温度1000 ℃、恒温时长60 min、氩气流速300 mL·min-1,研究不同碳配入系数对砷酸钙中砷挥发率的影响,结果如图6所示.

由图6看出:碳配入系数从1增到1.4过程中,砷挥发率从96.80%增加到99.5%,表明此阶段碳配入系数越大越有利于砷挥发. 但当碳配入系数高于1.4时,砷挥发率变化幅度较小,稳定于99.5%,后续再增加碳用量对体系影响甚微. 可能的原因是定量的砷酸钙与碳满足实际反应方程计量比后,增加碳用量对反应影响不大. 即砷酸钙中高价固态砷在被碳还原成低价气态砷过程,设定碳配入系数为1.4时,体系中高价砷刚好还原完全,砷挥发率不再随碳配入系数而增加,稳定在99.5%.

图6 碳配入系数对砷挥发率的影响图Fig.6 Plot of the effect of the carbon incorporation factor on the volatility of arsenic

3.3 恒温时长对砷挥发率的影响

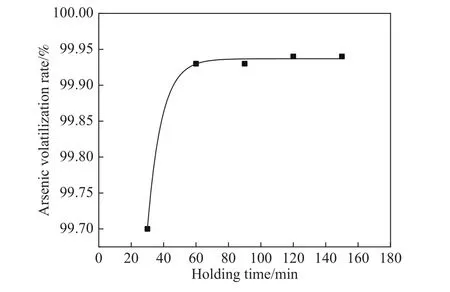

固定焙烧温度1000 ℃、碳配入系数1.4、氩气流速300 mL·min-1,研究不同保温时长对砷酸钙中砷挥发率的影响,结果如图7所示.

图7 保温时间对砷挥发率的影响Fig.7 Effect of the holding time on the volatility of arsenic

由图7看出:保温时间越长砷挥发率越高. 时长从30增大到60 min时,砷挥发率从99.7%增加到99.94%,后续再增加保温时长,砷挥发率稳定在99.94%. 这说明在1000 ℃时碳热还原反应进行速度较快,在30 min时就已经达到很高的挥发率,60 min后砷基本完全挥发,继续延长保温时间对还原渣中少量砷的挥发影响很小.

3.4 产物分析

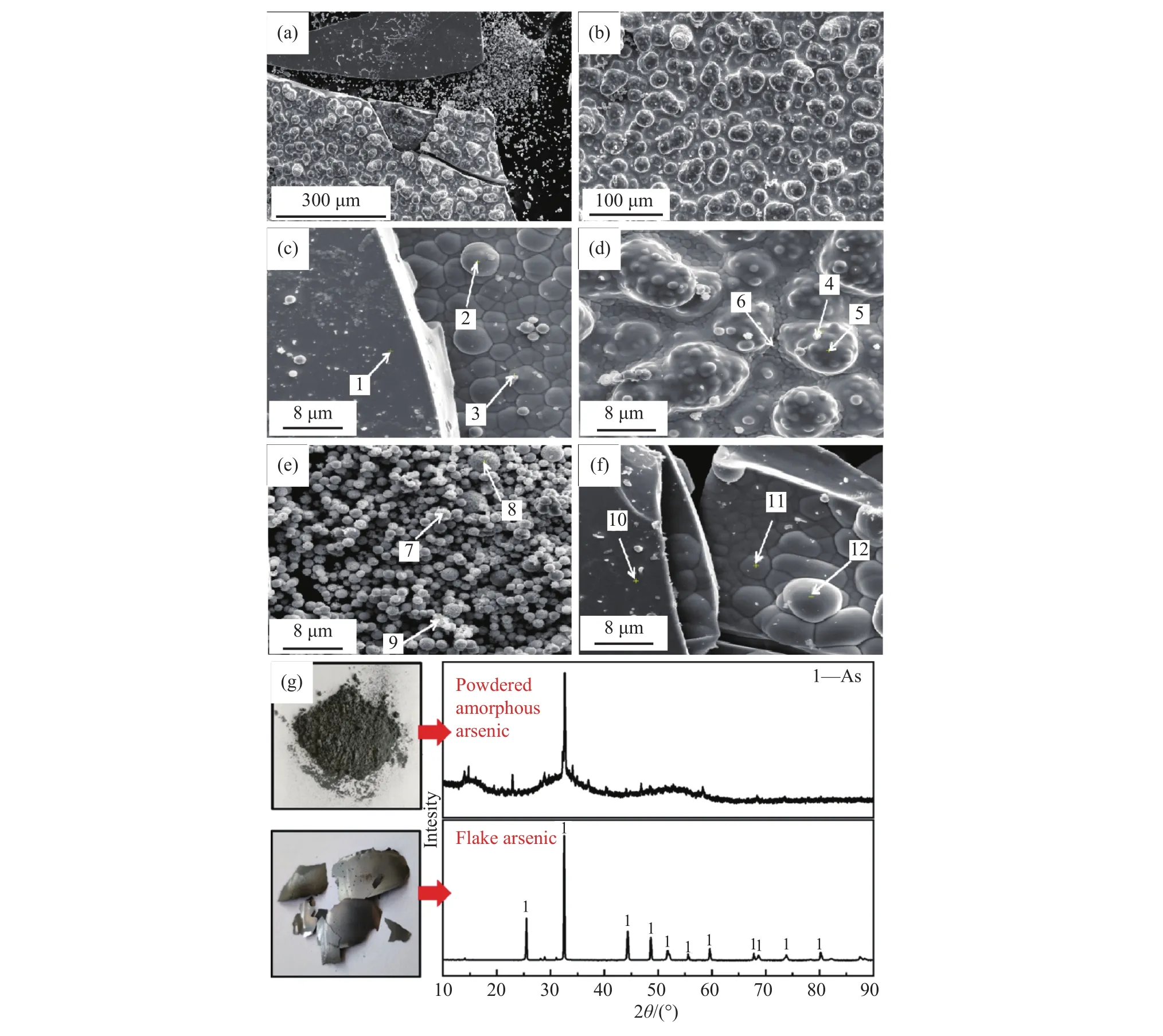

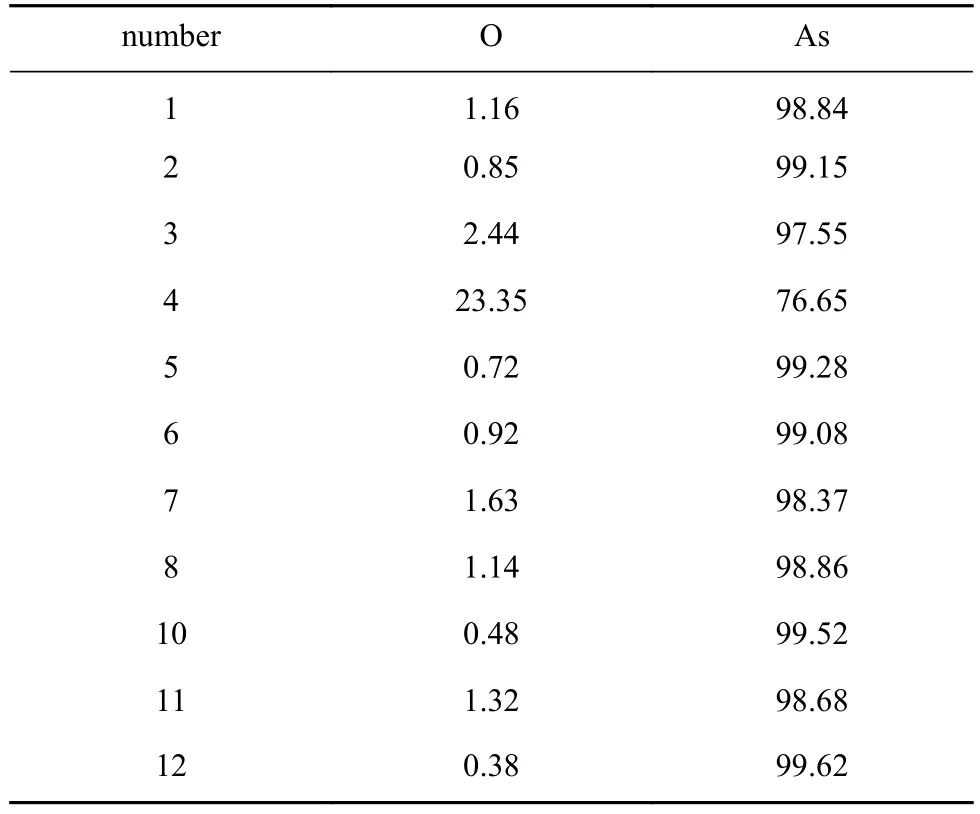

由石英玻璃管后端冷凝区获得金属片砷和粉末黑砷,金属片状砷在靠近高温热解区收集而得,粉末黑色砷在远离高温热解区收集而得. 并采用扫描电镜和X射线衍射对温度1000 ℃、碳配入系数1.4、恒温时长60 min条件下冷凝产物砷进行分析,其中图 8(a)、8(b)、8(c)、8(d)、8(f)为片状金属砷的电镜图,图8(e)为粉末不定型砷的电镜图. 图8结果表明:扫描电镜图8(c)和8(f)发现金属片状砷存在明显的晶界,X射线衍射图显示尖锐的单质砷晶体特征峰;而粉末黑色砷扫描电镜图8(e)显示大小不一的颗粒球状砷,X射线衍射图显示的是馒头峰. 因此,判断冷凝砷产物主要为片状金属砷和非晶体单质粉末球状砷.

图8 产品砷扫描电镜和 X 射线衍射图谱. (a~c)不同放大倍数金属片砷;(d)粗糙反面金属片砷;(e)粉末不定型砷;(f)光泽正面金属片砷;(g) 产品砷X射线衍射图Fig.8 Arsenic product SEM, XRD patterns: (a–c) metal flake arsenic with different magnification; (d) rough back side of the metal flake arsenic; (e)powdered unshaped arsenic; (f) glossy front side of the metal flake arsenic; (g) XRD of arsenic product

实验选取了如图8中12个代表的位点,通过扫描电镜能谱半定量分析砷和氧的含量,结果如表3所示. 表明颗粒状砷冷凝物和片状砷冷凝物中砷含量都维持较高值,但颗粒状砷冷凝物中会出现氧含量较高的特例. 如4号点位,砷质量分数76.65%,氧质量分数23.35%. 分析颗粒状砷冷凝物中可能包裹或者夹杂着As2O3,这可能是砷酸钙与碳升温到1000 ℃之前,挥发出来的少量As2O3(g)被氩气携带至低温区所致. 但选取的12个位点中只出现一例氧含量高的情况,表明冷凝产物中As2O3的质量相对单质砷的质量较低. 因此,说明冷凝物中主要产物是单质砷,并可能伴随部分氧化砷.

表3 金属砷的扫描电镜能谱分析结果(质量分数)Table 3 Results of EDS analysis of arsenic metal %

4 结论

(1)热分析动力学表明:砷酸钙与碳粉混合热解的质量损失分为3个阶段,阶段1为Ca2As2O7·H2O脱水生成Ca2As2O7;阶段2为Ca2As5O7到Ca3(AsO4)2的晶型转变,Ca5(AsO4)3OH和Ca(OH)2到Ca5(AsO4)3、CaO的失水过程;阶段三为碳还原砷酸钙生成CaO和砷蒸气. 阶段3的反应机制可以用相边界反应动力学模型解释,求得的表观活化能为156.6 kJ·mol-1.

(2)碳热焙烧还原砷酸钙单因素条件实验结果显示:在温度1000 ℃、碳配入系数1.4、恒温时长60 min条件下,砷挥发率可达到99.94%.

(3)采用X射线衍射和扫描电镜能谱仪对较优条件下砷蒸汽冷凝物和还原焙烧残渣进行分析表明:砷产物主要为晶型良好的片状金属砷和粉末球状非晶体黑色砷,而还原残渣主要物相为CaO.