堆存温度对半水磷石膏胶凝性能影响

王志凯,王贻明✉,吴爱祥,李 根,李剑秋

1) 北京科技大学土木与资源工程学院,北京 100083 2) 贵州大学化学与化工学院,贵阳 550025

我国金属矿产资源储量大、种类多,是国民经济和社会发展的重要基础[1]. 目前基于传统采矿方法产生的采空区和尾矿库已成为金属矿山的危险源[2],有鉴于此,充填采矿法逐渐成为矿产资源开采优先选择的方法,然而受限于水泥等胶凝材料昂贵的价格,限制了充填采矿法的推广应用. 因此,选择低成本胶凝材料代替水泥,成为矿山充填技术领域研究的重点[3-5]. 大量研究表明[6-8],半水湿法磷酸生产中,用硫酸处理磷矿时,产生的固体废料半水磷石膏(Hemihydrate phosphogypsum,HPG)具有一定的胶凝活性,可替代水泥成为新型胶凝材料,满足充填作业需要,进而实现“一废治两害”的资源化利用.

目前利用HPG制备矿山充填材料的研究已经取得了重大进步[9-11]. 但相关研究中,忽略了温度对堆存状态下HPG胶凝活性的影响. 温度的影响需从两方面考虑:一是,新鲜HPG运送至充填站,无法保证随运随充,需在充填站暂时堆存,其环境温度对HPG胶凝活性的影响;二是,化工原料厂产生的副产品HPG,具有较高的初始温度,堆存时产生的温度场对HPG胶凝活性的影响. 文献[12]揭示,温度是影响磷石膏结晶水变化的关键因素,而结晶水是衡量其胶凝活性的重要指标. 文献[13]表明,HPG随着养护时间延长,结晶水质量分数升高,而强度性能呈降低趋势. 因此,探明不同堆存温度下HPG体系中的自由水转变为结晶水的影响规律,合理调控HPG堆存温度、控制工程成本具有一定的工程意义.

鉴于上述发现,本文将基于室内HPG结晶水检测和单轴压缩试验,检测不同堆存温度下HPG试样结晶水质量分数,取堆存后的HPG试样制备充填胶凝材料(HPG-cementitious material,HCM),测试其无侧限抗压强度(Unconfined compression strength,UCS),分析堆存温度对HCM强度发展的影响规律,探究堆存温度对HCM强度影响的内在机制,相关研究成果将为HPG的推广应用提供理论和技术支撑.

1 HPG 物化性质与试验方法

1.1 HPG 物化性质

HPG物化性质指标包括粒度、化学成份、自由水和结晶水等. HPG的化学成份、自由水和结晶水测定结果详见表1. HPG的X射线衍射仪和扫描电子显微镜分析图像见图1. 粒度分析结果见图2. 试验所用的改性剂为市售生石灰,生石灰中有效CaO质量分数为70.14%.

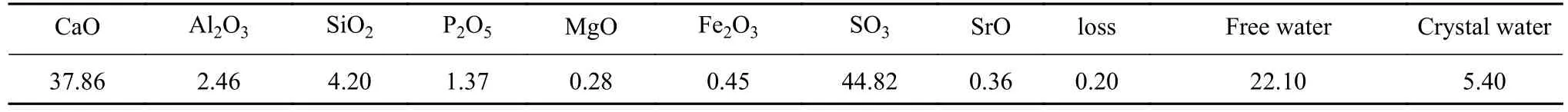

表1 HPG化学成份及含水率测定结果表(质量分数)Table 1 Hemihydrate phosphogypsum’s chemical composition and moisture content %

图1 HPG的矿物组成和微观形貌分析. (a)HPG的X射线衍射图;(b)HPG的微观结构图Fig.1 Mineral composition and micromorphology analysis of HPG: (a) X-ray diffraction pattern of HPG; (b) microstructure of HPG

图2 HPG粒径分布Fig.2 Particle size distribution of HPG

由表1可知,HPG主要化学成份为CaO、SO3,符合半水石膏制备的基本性征,同时含有少量Al2O3、P2O5、SiO2等影响强度的成份. 由图 1可见,HPG主要物相为半水石膏. 电镜扫描图显示HPG颗粒呈现由柱状和片状半水石膏晶体组成的“球状”聚晶形态,这是因半水法生产磷酸浓度过高,Ca2+不断在半水硫酸钙晶核上富集而成[14]. 图2表明,HPG的中值粒径为 57.277 μm,其中 50~100 μm的颗粒较多. 综合分析,HPG具备制备胶凝材料的条件.

1.2 试验方法

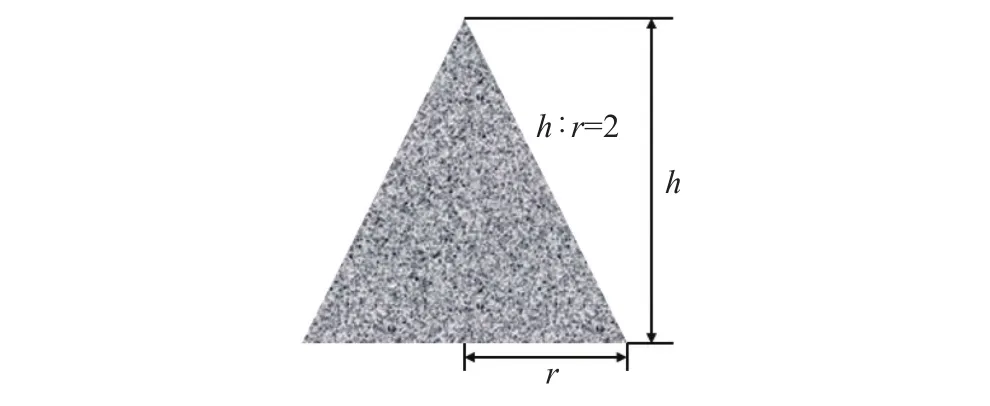

将新鲜HPG按照现场堆体等比例缩小100倍,同时保持堆体的高(h)∶底面半径(r)=2(图3所示),最大程度等比例模拟实际堆存状态.将其用防渗膜进行覆盖(保证水无法与HPG接触反应)置于恒温恒湿箱进行堆存养护,并记录堆存温度值,模拟新鲜物料现场堆存条件. 之后保持每隔3 h测定物料内部结晶水质量分数,待堆存36 h(矿山经验堆存时间)后,取样制备HCM并测定其各龄期抗压强度. 结合生产实际,本次试验考虑4种不同堆存温度,即 20,40,60和 80 ℃,每组试样养护龄期设定为 3,7,14,28,56 和 90 d. 另外,为了对比分析,试验过程中,还需测定一组新鲜HPG试样的结晶水、HCM强度值.

图3 室内小型堆体模型Fig.3 Indoor small pile model

将堆存后的HPG,采用静压法制备HCM立方体标准试样,具体过程如下:(a) 按固体物料质量分数为69%,改性剂质量分数为2%(改性剂与半水磷石膏质量比)设计方案称取堆存后的HPG和改性剂等材料,使用室内小型搅拌机将HPG、改性剂和水充分搅拌均匀;(b) 将搅拌好的混合料倒入70.7 mm × 70.7 mm × 70.7 mm 三联模具,待初凝后,将试块刮平,并进行脱模处理;(c) 将脱模后的HCM试块置于20 ℃,湿度为90%养护箱养护至设定龄期,之后按照JGJ/T 70— —2009《建筑砂浆基本性能实验方法标准》开展抗压强度试验.

为控制试验操作误差,对于结晶水检测及单轴压缩试验,均制备3个平行样,并测得试样试验数据的平均值.

2 试验结果与分析

2.1 不同堆存温度对 HPG 胶凝性能的影响

2.1.1 不同堆存温度对HPG结晶水质量分数的影响

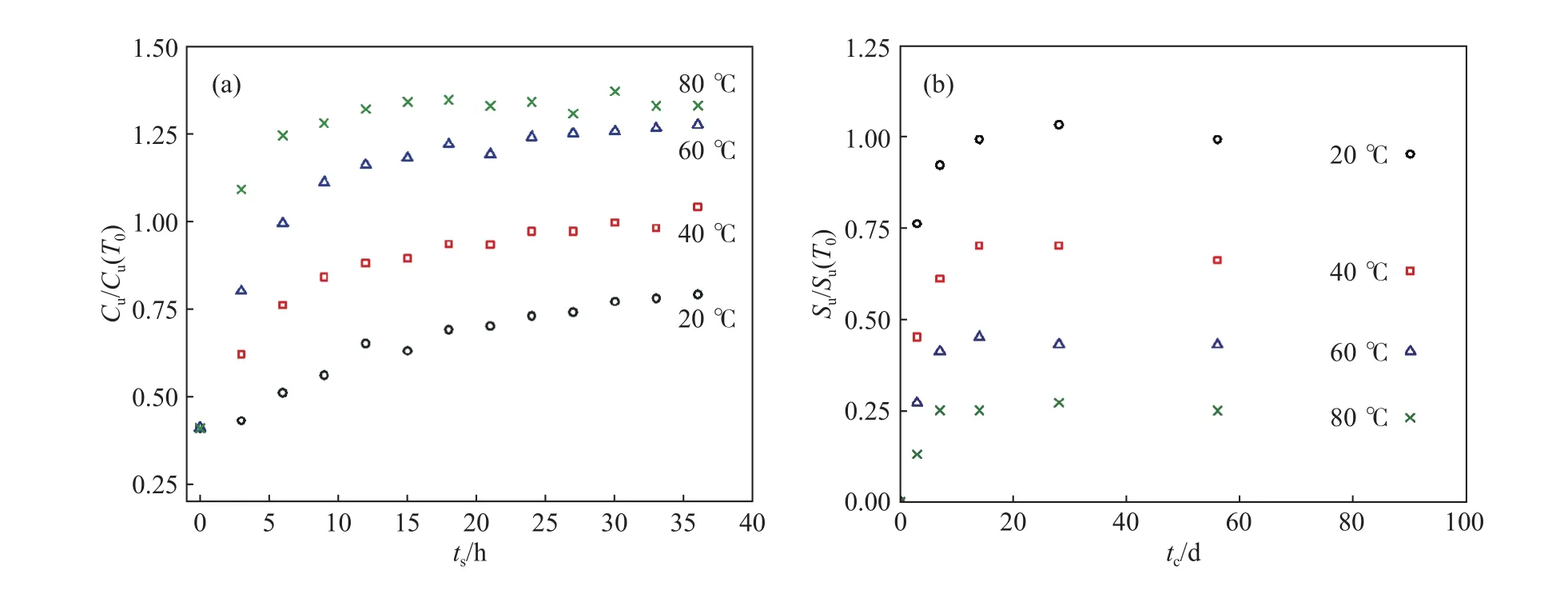

图4给出了4种不同堆存温度条件下HPG结晶水质量分数随时间的变化过程. 在任一堆存温度下,HPG试样的结晶水质量分数均随时间的推移逐渐增大,在堆存初期增长速率较快,当堆存时间达到36 h之后,HPG试样的结晶水质量分数逐渐趋于稳定趋势;在任一时刻,堆存温度越高,HPG试样的结晶水质量分数明显越高.

图4 不同堆存温度HPG结晶水质量分数变化过程Fig.4 Variation process of the HPG crystal water mass fraction at different storage temperatures

进一步采用数学手段对试验数据进行分析,HPG试样在任一堆存温度下的结晶水(Crystal water)质量分数Cu变化过程均可由Chitambira[15]提出温度与材料性质关系的函数进行描述:

式中:ts为堆存时间,h;T为堆存温度,℃;Cu(ts,T)为堆存温度T时,经过ts小时堆存后HPG试样的结晶水质量分数;A和B为拟合常数,其中,拟合常数A反映了HPG试样的最终结晶水质量分数(ts=∞,堆存温度为 T 时),即 Cu=exp(A);拟合常数B反映了HPG试样中的自由水转变为结晶水速率. 相关拟合结果和拟合常数如图4所示,由图4可知,随着堆存温度越高,拟合常数A和B的值越大,即HPG试样中的自由水转变为结晶水速率越快,最终结晶水质量分数也越高,因此高的堆存温度促进HPG试样中的自由水转变为结晶水. 值得注意,堆存温度为60 ℃和80 ℃时,结晶水最终质量分数分别为18.23%、18.29%,表明当达到一定堆存温度,通过升高温度以提高HPG试样结晶水质量分数的作用将明显减弱.

2.1.2 不同堆存温度对HCM强度发展的影响

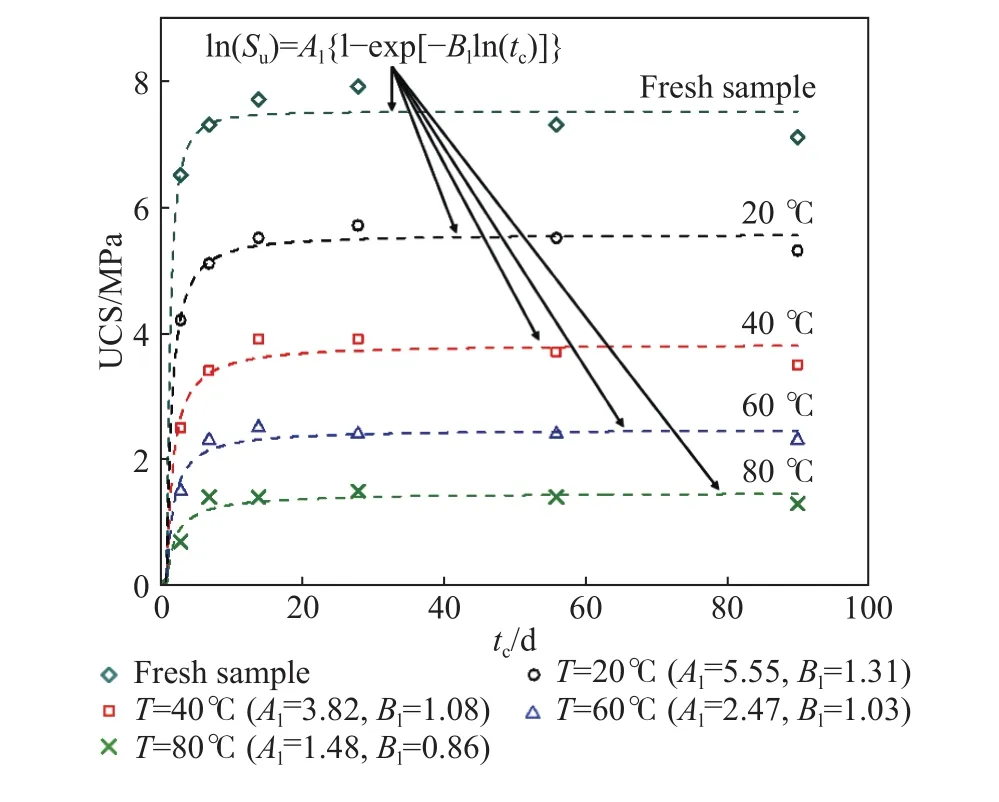

图5给出了5种不同堆存条件下HCM的UCS随时间的变化过程. 其中选取HPG新鲜物料(同一批次)不经过堆存直接制成的HCM试样作为参考值. 从图5可知,在任一堆存温度条件下,HCM试样的强度均随时间的推移逐渐增大,表现为养护初期强度增长速率较快,当养护龄期达到28 d之后,HCM强度发展趋于稳定,后期强度有下降趋势. 在任一时刻,堆存温度越高,HCM试样的强度越低,与堆存温度促进HPG试样中的自由水转变为结晶水有关,即胶凝物质半水石膏转化为二水石膏. 值得注意,若堆存温度过高或堆存时间过长,则HPG堆体中的半水石膏将全部转化为二水石膏,堆体此时呈无胶凝活性的磷石膏(Phosphogypsum,PG)固结块体,在后续充填过程中无半水石膏水化形成二水石膏以提供强度来源.

图5 不同堆存温度HCM试样强度发展过程Fig.5 Strength development process of HCM specimens at different storage temperatures

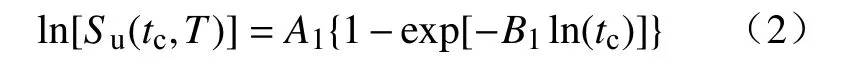

对HCM强度试验数据进行分析,HCM试样在任一堆存温度条件下的UCS(简称Su)发展过程同样可由Chitambira提出的函数进行描述:

式中:tc为养护龄期,d;T为堆存温度,℃;Su(tc, T)为堆存温度T条件下,堆存36 h后制备的HCM试样经过tc天养护后的抗压强度;A1和B1为拟合常数,其中,拟合常数A1反映了HCM试样的最终强度大小(tc=∞,堆存温度 T时),即 Su=exp(A1);拟合常数B1反映了HCM试样强度增长速率. 相关拟合结果和拟合常数如图5所示,随着堆存温度越高,拟合常数A1和B1的值越小,即HCM试样强度发展速率越慢,最终强度越低,因此高的堆存温度抑制堆存后的HCM强度发展.

2.2 堆存温度对 HPG 胶凝性能的影响规律

为进一步探究堆存温度对HPG试样自由水转变为结晶水和HCM强度的影响规律,参考文献[16],将图4、图5所示的试验结果进行标准化处理,以HCM强度标准化为例,基本步骤如下:

(a)选定20 ℃为基准堆存温度T0. 根据图5拟合结果,确定出HCM试样在基准堆存温度T0下的最终强度Su(T0)(其中Su=exp(A1),拟合常数A1已在图5中给出).

(b)将不同堆存温度条件下各龄期的强度Su(tc, T)除以对应的Su(T0),即为标准化强度.

结晶水质量分数标准化同理. 按照上述方法,得到HPG结晶水质量分数和HCM强度标准化发展曲线,如图6所示. 结合图4~6,总结出堆存温度T对HPG胶凝性能的基本影响规律如下:

(1)高的堆存温度会明显提高HPG试样中自由水转变为结晶水速率,并会明显降低堆存后HCM强度发展. 如图6(a)所示,当堆存温度分别为20 ℃和40 ℃时,达到最终结晶水质量分数Cu的75%时,所需堆存时间分别为30 h和6 h,可知,堆存温度促进HPG中的自由水转变为结晶水. 图6(b)强度标准化发展曲线所示,当堆存温度分别为20 ℃和40 ℃时,达到最终强度Su的75%时,所需龄期分别为3 d和14 d(此时为最高强度,未达到Su的75%),表明堆存温度越高或堆置时间越长,HCM抗压强度越低.

图6 不同堆存温度下HPG胶凝性能标准化. (a)HPG结晶水质量分数标准化;(b)HCM强度标准化Fig.6 Standardization of HPG properties at different storage temperatures: (a) standardization of HPG crystal water mass fraction; (b) standardization of HCM strength

(2)随着堆存温度升高,制备的HCM试样强度越低. 这一现象与温度对于混凝土、水泥淤泥和水泥砂浆等胶结材料的强度影响规律是完全不同的. 通常对于这些材料,温度越高,其早期强度越高,后期强度将越低,会发生所谓的“cross-over”现象[17],或者是早期强度较高,后期强度不发生明显的下降趋势[13]. 从本文的强度试验数据可知,早期强度和后期强度都与堆存温度呈负相关,且无论有无温度影响,随着时间延长,后期强度都有劣化趋势,针对这一现象将在机理分析进行阐释.

(3)通过图6可知,堆存温度对结晶水质量分数和强度发展影响都主要表现在早期,温度对HPG材料长期性能影响较小,图中长期结晶水和强度发展基本都呈相平行状态,无较大波动,与文献[18]所得结论一致,温度对充填材料后期性能的影响较早期小.

2.3 HCM 抗压强度预测模型建立

前文所示的试验数据已经证实了高的堆存温度不利于HCM强度发展. 为满足矿山充填强度要求,本文尝试在强度标准化研究基础上,对不同堆存温度作用下HCM抗压强度进行预测,建立Su与T之间更加直接的函数关系,进而给出更加简便实用的抗压强度预测模型.

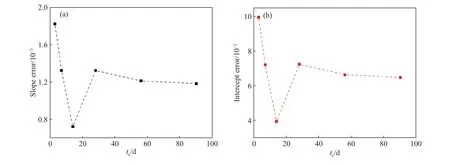

从图6可见,不同堆存温度下试样标准化强度随时间的变化规律非常一致,即抗压强度随着时间的延长呈先升高后逐渐平稳,后期下降趋势,且曲线发展规律近似平行. 经数学分析,发现不同龄期的试样,经标准化处理所得的与T之间表现出良好的线性函数关系,且直线的斜率和截距可通过线性拟合进行定量描述[19]. 拟合线的斜率和截距误差随不同龄期的演变规律,如图7所示.

从图7可知,拟合直线斜率和截距的误差,波动幅度均较小,说明标准化处理可有效消除养护龄期对HCM抗压强度发展过程的误差影响. 需要说明的是,斜率误差曲线和截距误差曲线的变化规律相似,即拟合效果较好,且所有曲线R2>0.948,因此有效证明HCM抗压强度预测方法的准确性.汇总后,与T之间的数学关系,可表示为:

图7 试样标准化强度发展曲线斜率与截距误差. (a)斜率误差(3~90 d);(b)截距误差(3~90 d)Fig.7 Slope and intercept error of the standardized strength development curve of the specimen: (a) slope error (3–90 d); (b) intercept error (3–90 d)

式中:a,b分别为拟合直线的斜率和截距,其他参数与上述一致.

原则上可通过式(3)描述任一堆存温度下试样标准化强度的发展过程. 将标准化强度预测步骤归纳如下:

(a)选定一组试样开展先导试验,测得20,40,60和80 ℃下不同龄期试样的抗压强度,并选定T0和Su(T0).

现将对强度预测方法进行验证,将图5和图6(b)中不同试样强度经标准化处理数据汇总后,发现各龄期标准化强度与T之间的直线斜率和截距都在-0.012和1.21左右,为确保预测方程准确性,采用各组数据的平均值,可知式(3)中参数a和b分别为-0.0126、1.2102,即得到不同堆存温度下标准化强度,进而通过图5得到不同堆存温度下的HCM最终抗压强度的预测值,并与实测最终强度值进行对比,评价该方法的预测准确性,如图8所示.

图8 强度预测方程验证Fig.8 Strength prediction equation verification

由图8可知,预测方程与实测最终强度值拟合直线吻合度较高. 不同堆存温度下的预测强度与实测最终强度相近,强度平均吻合度达0.917,表明该预测方程能够实现对不同堆存温度下HCM试样最终抗压强度的有效预测. 这将在实际应用中,为堆存后的HPG制备矿山充填胶凝材料提供强度预判. 值得注意的是,此方程仅考察4种堆存温度对HPG胶凝性能的影响,缺乏大量温度数据对其进行验证和矫正,这是未来研究中值得深入探索的问题.

2.4 堆存温度对 HCM 强度影响机理

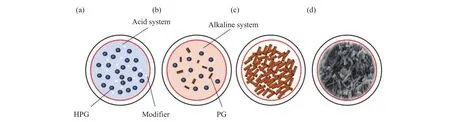

前面的试验结果已经证明,堆存温度对HCM强度发展影响较大. 通过图9可以看出,堆存温度为20 ℃时,制备的HCM试块内部结构均质紧凑,颗粒较致密,很难发现微裂纹和孔洞,晶体断口光滑平整,棱角分明,局部呈粗大柱状和块状,见图9(a). 升温至40 ℃时,HCM试样内部颗粒结构发生明显变化,晶体颗粒变小,结构也较松散(图9(b)). 当堆存温度为60 ℃时,典型的二水石膏柱状颗粒已较少,局部有微裂隙呈现,晶体断口已无明显序棱(图9(c)). 80 ℃时,晶体微裂隙在高温作用后,不断扩展、贯通,削弱了晶体间的黏结,此时已无明显的柱状晶体结构(图9(d)),推测为高温作用下的HPG在制浆前已形成部分PG结构,在制浆搅拌过程中,受到剪切作用使提前形成的微结构破坏,致微观图无法出现粗大柱状晶体结构. 另一方面,二水石膏在水中的溶解度为2.04 g·L-1,一部分二水石膏晶体遇水后溶解,钝化二水石膏晶体边界,削弱了晶体之间的连接力,导致晶体结构细小[20].

探究上述微观分析结果,从溶液过饱和度方面进行考虑. 堆存温度作用下,将提高体系的过饱和度,较高的过饱和度是半水石膏凝结硬化的必要条件,因此过饱和度是影响水化产物晶体成核和生长的重要因素[21]. 在溶解析晶理论中,晶体的形成,由临界半径rc控制其生成速率[22].

式中:σ为单位面积的表面能;ν为分子体积;k为Boltzmann常数;T为堆存温度,K;D为过饱和度.

从式(4)可知,过饱和度D增高将使rc减小,从而使成核结晶速率加快. 诱导期时,Ca2+和结合,开始逐渐形成二水石膏晶核,当其半径达到rc时,二水石膏开始结晶析出,若堆存温度较高时,过饱和度增高,rc减小,促使PG较早的生成和结晶,导致PG发育不完全,晶体颗粒较小,符合图9所示结果. 此时体系中饱和度下降,HPG将继续水化,如此反复,待高温堆存36 h后制备HCM,体系中仅有少量未转化的半水石膏,致使宏观HCM试块强度较低. HPG水化反应可细化为[23-25]:HPG和改性剂加水拌和后,半水石膏会在水中的溶解(图10(a)),在改性剂作用下,体系由酸性变为碱性溶液,促进二水石膏的生成,同时将HPG体系中影响结晶的P、F以固结沉淀形式消除;当溶液中二水石膏达到过饱和状态时,体系中二水石膏会自发析晶(图 10(b)),随着 CaSO4·2H2O 从过饱和溶液中不断结晶析出,其晶体增长、排列和交织,形成网络结构(图10(c)和图10(d)). 值得注意,已固结的结构,H2O分子会进入部分溶解的CaSO4·2H2O晶体的晶格内,由于二水石膏晶体的密度小于半水石膏,且晶胞体积大于半水石膏,会在晶体内部也会产生内膨胀应力,导致晶体表面晶胞不断脱落,使结晶接触点的热力学不稳定从而引起强度出现下降,而后期已无强度补充来源,这也阐释了图5中HCM试块后期强度下降现象.

图9 不同堆存温度下 HCM 微观结构图. (a)20 ℃;(b)40 ℃;(c)60 ℃;(d)80 ℃Fig.9 HCM microstructure of different storage temperatures: (a) 20 ℃; (b) 40 ℃; (c) 60 ℃; (d) 80 ℃

图10 硬化过程示意图Fig.10 Schematic diagram of the hardening process

3 结论

(1)高的堆存温度会明显加快HPG体系中自由水转变为结晶水速率,也会显著抑制堆存后制备的HCM抗压强度发展.

(2)标准化处理可以有效消除养护龄期对HCM抗压强度发展过程的误差影响. 经标准化处理后,建立了最终强度与堆存温度之间的函数表达式,最终证实了该方法在预测不同堆存温度下HPG堆存36 h后制备的HCM最终抗压强度的可行性和可靠性.

(3)堆存温度对HCM强度发展影响的内在机制主要是通过影响体系的过饱和度,使rc减小,从而促使PG较早的生成和结晶,导致体系中饱和度下降,HPG将继续水化,如此反复,待高温堆存36 h后制备HCM,体系中仅有少量未转化的半水石膏,致使宏观HCM试块强度较低.