高磷鲕状铁矿直接还原-磁选提铁降磷扩大试验研究

吴世超,孙体昌,寇 珏,李小辉

北京科技大学土木与资源工程学院,北京 100083

随着钢铁工业的发展,高品位铁矿石逐渐减少,目前如何利用品位低且难处理铁矿石逐渐成为研究的热点,尤其是如何实现高磷鲕状铁矿的有效利用成为一个世界性难题[1-3]. 这类矿石常成鲕状结构,矿石中的铁矿物与脉石矿物嵌布关系复杂,且磷含量较高,因此,开发率利用很低[4].

研究表明,采用煤基直接还原-磁选工艺对高磷鲕状铁矿进行处理是实现其铁资源高效回收的方法之一[5-7],在该工艺中,铁矿物被还原成金属铁并长大到合适的粒度,然后通过磨矿-磁选获得高品质的粉末还原铁. 目前,研究人员已从工艺优化[8]、脱磷机理[9-11]、反应热力学[12-13]、还原动力学[14-15]、磷的分布行为[16-17]、铁颗粒的粒度特征及生长动力学[18-19]等方面对高磷鲕状铁矿煤基还原进行了系统研究. 但以上研究均为小型试验,未能实现工业化.

根据还原设备不同,工业上煤基直接还原工艺主要可分为隧道窑工艺、转底炉工艺以及回转窑工艺[20]. 隧道窑具有产能低、能耗高且污染严重的弊端[21];转底炉存在生产规模小,效率低的问题[22];回转窑已被用来处理红土镍矿以及低品位高硅铁矿[23-24],均获得了满意的结果. 因此,采用回转窑处理难选铁矿石具有广阔的前景. 江苏某公司致力于发展难处理铁矿以及含铁固体废物直接还原以实现有价金属的高效回收,经过多年的试验表明,发现采用专门定制的JNT-1400马弗炉对红土镍矿进行扩大试验和在回转窑中以相应的条件进行工业试验和工业生产均能获得镍品位大于8%、镍回收大于80%的粉状镍铁;此外,该公司分别对海滨钛磁铁矿、铜渣、赤泥、高炉灰以及转炉灰进行了扩大试验和回转窑工业生产,均能获得相同的指标,证明了采用该马弗炉焙烧与回转窑焙烧具有良好的一致性.

吴世超等[25]以CaCO3为脱磷剂,对国外某难处理高磷鲕状铁矿进行了详细的煤基直接还原-磁选试验,在最佳条件下获得了铁品位94.27%、铁回收率87.34%、磷质量分数0.077%的粉末还原铁,取得了良好的指标. 但上述试验每次所需的试样量少且为粉料,并在冷却方式、操作过程等方面与回转窑还原过程差异明显.

本文以小型试验的最佳条件为基础,在江苏荣鑫伟业新材料股份有限公司进行了扩大试验,考察了不同还原条件对粉末还原铁指标的影响,并阐明了还原剂在还原过程中的作用,该结果可为回转窑工业试验提供技术支持与理论支撑.

1 试验原料与试验方法

1.1 试验原料

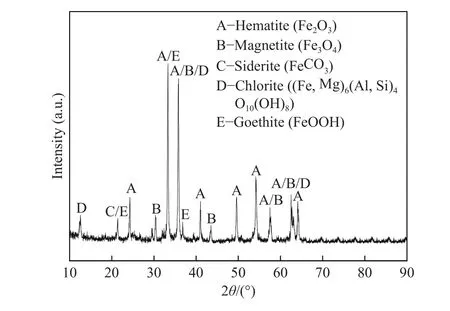

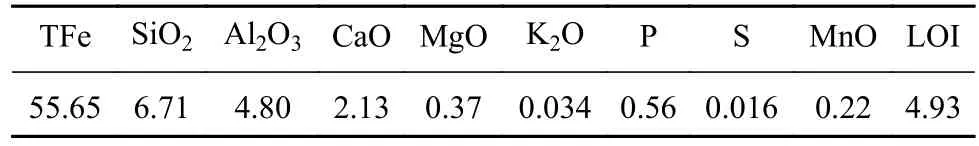

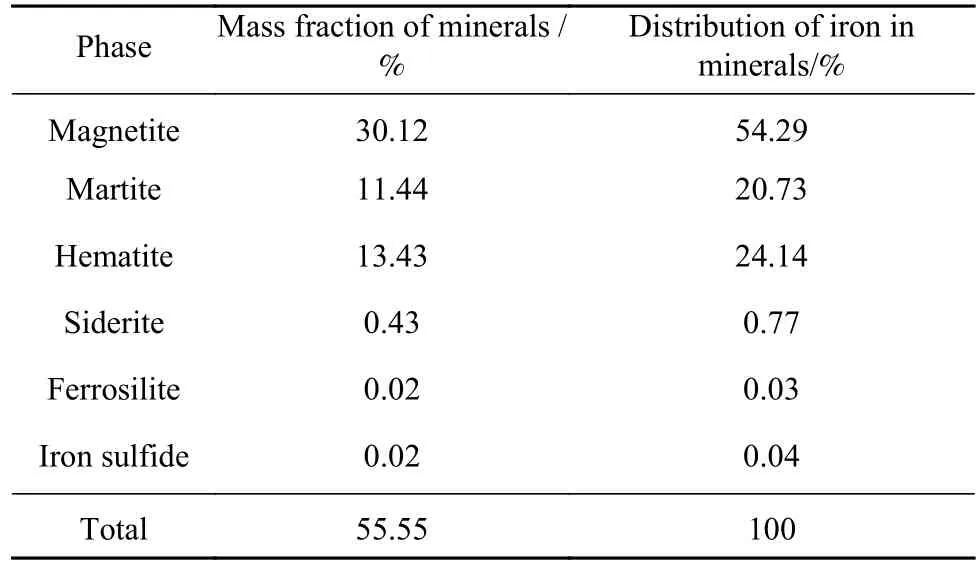

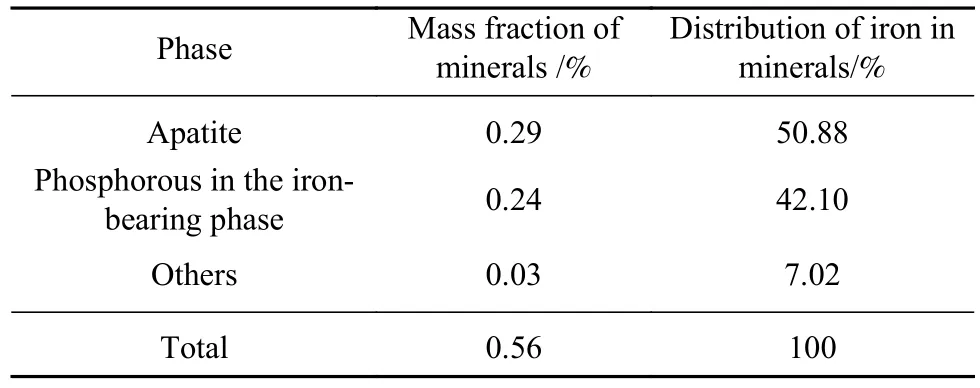

高磷鲕状铁矿来自国外某矿区,简称试样,试样的化学多元素分析见表1,铁品位和磷质量分数分别为55.65%以及0.56%,主要杂质成分SiO2,Al2O3和CaO的质量分数分别为6.71%,4.80%和2.13%. 由表2和表3铁和磷的物相分析可知,试样中铁主要以磁铁矿、假象赤铁矿和赤褐铁矿的形式存在,总分布率可达99.16%;磷灰石中的磷分布率为50.88%,铁矿物中的磷分布率占42.10%,以Fe3PO7的形式存在[26-27]. 从图1可知,试样中主要含铁矿物为赤铁矿和磁铁矿,脉石矿物主要有绿泥石. 我国的鄂西高磷鲕状铁矿中的磷主要以磷灰石的形式存在,而本文研究的试样中42.10%的磷在铁矿物中,相较于鄂西高磷铁矿,试样的降磷难度更大.

图1 试样的XRD谱图Fig.1 X-ray diffraction pattern of the sample

表1 试样的化学成分(质量分数)Table 1 Chemical composition of the sample %

表2 试样中铁的物相分析Table 2 Distributions of iron in the mineral phases of the sample

表3 试样中磷的物相分析Table 3 Distributions of phosphorous in the mineral phases of the sample

脱磷剂为石灰石,粒度为-3 mm,CaCO3的质量分数为93.30%,根据小型试验最佳结果,将石灰石用量固定为28%. 还原剂为粒度在-6 mm的无烟煤,其固定碳、灰分和挥发分分别为75.36%、16.24%以及6.70%. 根据回转窑对入窑球的强度要求以及压球结果,采用4%膨润土以及1%玉米淀粉作为黏结剂. 以上原料均为工业试验的原料.

1.2 试验方法

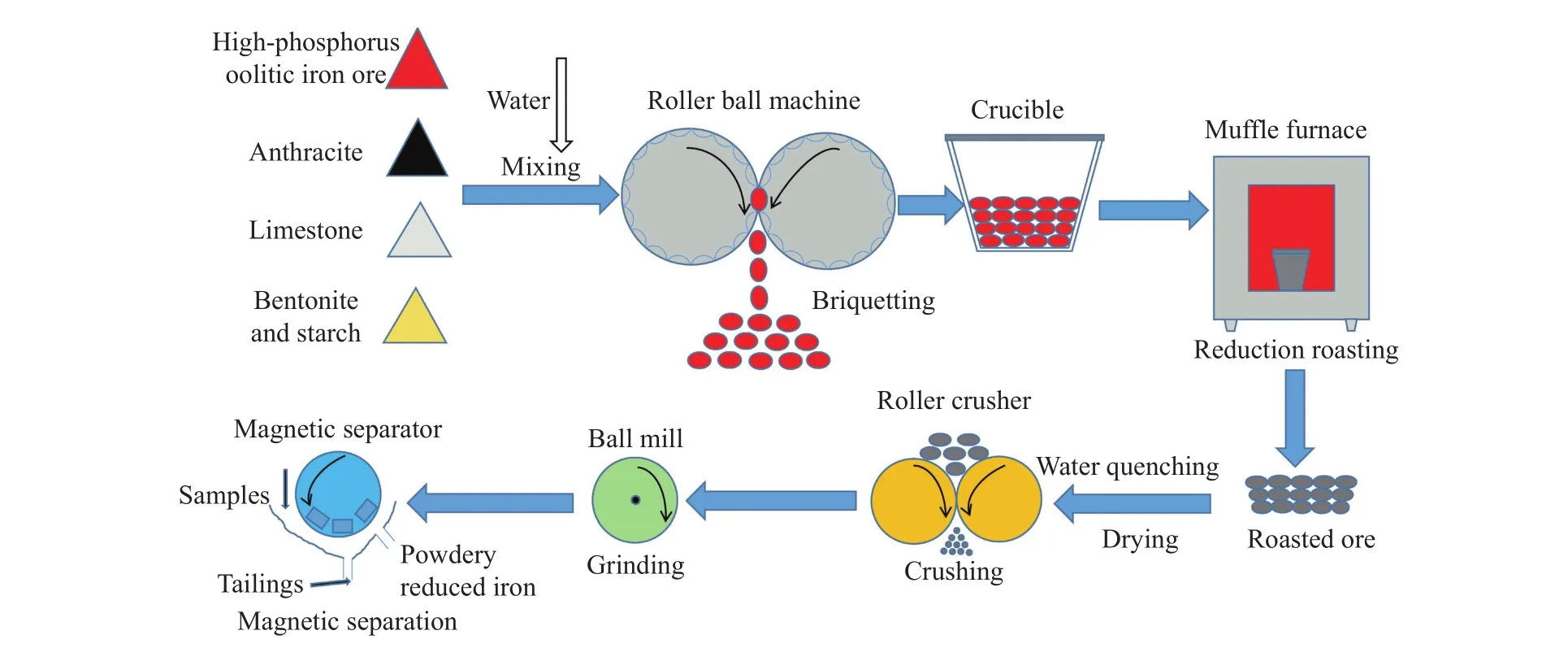

试验步骤如图2所示,主要分为试样压球、还原焙烧和磨矿-磁选三个部分.

图2 还原焙烧-磁选工艺试验程序Fig.2 Experimental procedure for the reduction roasting–magnetic separation process

试样压球:将1000 g试样、280 g的石灰石、一定用量的无烟煤、黏结剂以及7%(质量分数)的水充分混匀,然后经对辊压球机压制成直径为30 mm,高度为10 mm的扁平球,压好的球在鼓风干燥箱中以150 ℃干燥1.5 h以排除球内的水分. 经测试,所有条件下获得的球的强度均满足回转窑对球入窑强度的要求.

还原焙烧:将烘干的物料放入石墨坩埚中,当马弗炉升至指定温度后,将放入物料的坩埚置于马弗炉中并保温至设定的时间,还原结束后将焙烧矿从马弗炉中取出并迅速进行水淬处理.

磨矿-磁选:将烘干后的焙烧矿经对辊破碎机破碎至-3 mm,然后采用两段磨矿两段磁选工艺对其进行处理,磨矿设备为ZQM360×160智能锥形球磨机,一段和二段的磨矿细度分别为-0.074 mm占64.29%以及80.12%,磁选采用RK/CRS φ400×300弱磁选机,磁场强度均为-87.54 kA·m-1,将最终获得的磁选产品称为粉末还原铁.

分别采用日本理学X射线粉晶衍射仪和捷克泰斯肯扫描电子显微镜分析焙烧矿矿物转化规律以及微观结构特征以阐明无烟煤的作用机理.

2 结果与分析

2.1 热力学分析

将试样中的Fe3PO7以及磷灰石分别简化FePO4和Ca3(PO4)2,焙烧过程主要发生反应(1)~反应(9),高磷鲕状铁矿石煤基还原反应过程中的CO主要由反应式(10)提供. 由于试验过程中气体分压不能满足标准态要求,因此采用吉布斯自由能变ΔG=ΔGϴ+RTlnQ进行热力学计算,数据来源于软件FactSage 7.0和HSC 6.0,其中,ΔG为吉布斯自由能变,ΔGϴ为标准压强下的吉布斯自由能,R为气体常数,T为还原温度,Q为反应熵. 计算结果如图3所示.

图3 (a)反应(1)~(9)的 ΔG 与 T 的关系;(b) 铁、磷矿物还原与 C 气化的平衡图Fig.3 (a) Relationship between ΔG and T of reactions (1)–(9); (b) equilibrium diagram of iron and phosphorus mineral reduction and carbon gasification

从图3(a)可以看出,反应(1)~反应(3)的ΔG值均小于零,表明铁氧化物很容易被还原,反应(4)和反应(9)的ΔG值明显小于反应(5)~反应(7)的 ΔG值,反应 (6)的 ΔG大于零,反应 (7)在1300 ℃时的ΔG值小于零,表明以石灰石为添加剂时,CaCO3分解生成的CaO一方面会与FePO4生成稳定的磷灰石,防止FePO4的还原,另一方面,通过消耗石英,抑制试样中磷灰石的还原,从而为制备低磷粉末还原铁提供了热力学可行性.

由图3(b)可知,反应(4)所需的还原温度及CO含量很低,表明反应(4)很容易发生,而反应(6)所需的CO的体积分数很高,难以发生,反应(3)和反应(10)所包围的区域为金属铁. 因此,在还原温度1300 ℃时,控制还原气氛使CO的体积分数在80%~95%之间,能形成金属铁,而磷将以稳定的磷灰石存在.

2.2 直接还原-磁选试验

2.2.1 无烟煤用量的影响

为考察无烟煤用量的影响和确定工业试验中无烟煤用量,在石灰石用量28%,还原温度和还原时间分别为1300 ℃和3 h的条件下,考察无烟煤用量对还原焙烧-磁选的影响,结果如图4所示.

图4 无烟煤用量对粉末还原铁指标的影响Fig.4 Effect of anthracite dosages on the indices of powdered reduced iron

从图4可以看出,随着无烟煤用量增加,粉末还原铁铁品位逐渐降低,铁回收率明显增加,磷含量先基本不变,然后明显升高. 在无烟煤用量下,铁品位由96.42%下降为91.99%,铁回收率由63.26%增加至83.89%. 当无烟煤由14%增加至16%时,粉末还原铁中磷质量分数基本不变,均在0.1%以下,随煤用量进一步增加,磷含量急剧升高,当无烟煤用量为20%时,磷质量分数增加至0.25%. 考虑到粉末还原铁指标,推荐后续工业试验无烟煤用量为16%.

2.2.2 还原温度的影响

为了给工业试验温度控制提供范围,在石灰石用量28%,无烟煤用量16%,还原时间3 h的条件下,研究还原温度对直接还原-磁选提铁降磷的影响,结果见图5.

图5 还原温度对粉末还原铁指标的影响Fig.5 Effect of reduction temperature on the indices of powdered reduced iron

由图5可知,随还原温度升高,粉末还原铁的铁品位逐渐升高,而铁回收率则先增加后降低,磷质量分数均在0.1%以下. 随还原温度升高,铁品位由91.56%上升至94.12%,铁回收率由72.08%先提高到77.87%然后降低到72.74%,磷质量分数由0.09%下降至0.07%. 这可能是高温下促进了布多尔反应的进行,提高了还原反应过程中CO的浓度,增强了含铁矿物的还原;此外,高温破坏了矿石的鲕状结构,促进液相量的生成,从而增强了金属铁颗粒的聚集长大[28]. 因此,高的铁金属化率以及足够大的铁颗粒粒度共同促进了铁的高效回收. 但过高的还原温度导致焙烧物料严重熔化,不利于还原气体的扩散,从而导致了铁回收率降低,此外,焙烧矿的严重熔化将导致回转窑结圈严重.综合考虑铁回收率以及工业试验能否正常出料,推荐工业试验的还原温度为1300 ℃.

2.2.3 还原时间的影响

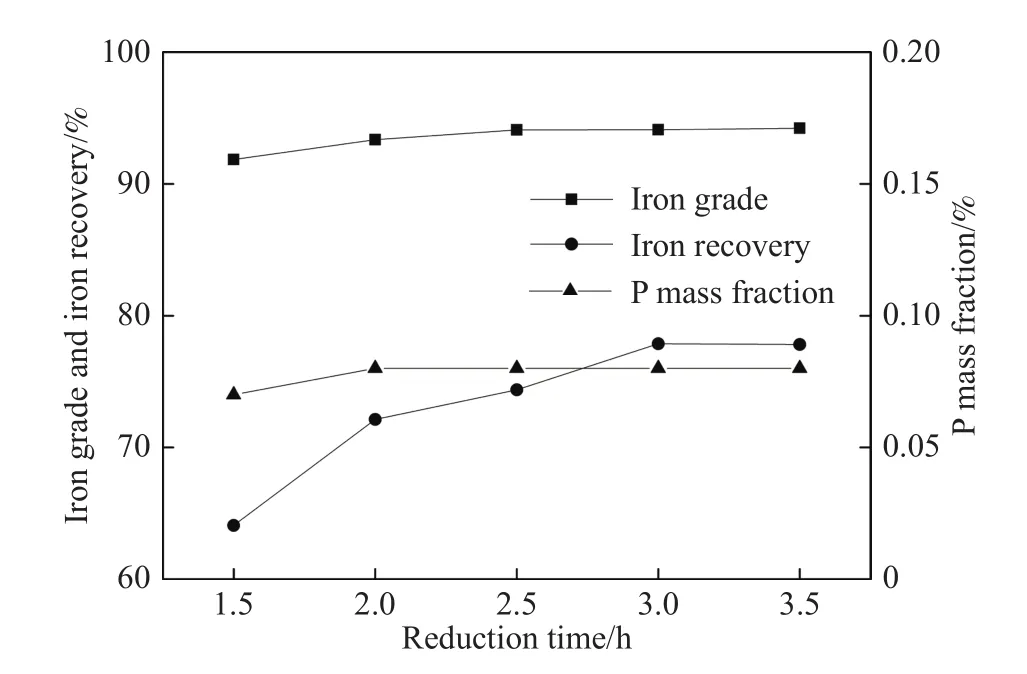

为了给工业试验转窑还原时间提供参数,在石灰石用量28%,无烟煤用量16%及还原温度为1300 ℃的条件下,考察还原时间对还原焙烧过程提铁降磷的影响,结果如图6所示.

由图6可知,随还原时间增加,粉末还原铁的铁品位和铁回收率均先逐渐升高后基本不变,磷质量分数均在0.1%以下. 铁品位由91.85%上升至94.23%,铁回收率由64.08%先提高到77.81%,这是因为较短的还原时间不利于铁颗粒的聚集和生长,导致了铁回收率和铁品位较低[29]. 当还原时间增加至3 h后,铁品位以及铁回收率基本不变.考虑到还原时间越长,能耗越高,因此,推荐工业试验还原时间为3 h.

图6 还原时间对粉末还原铁指标的影响Fig.6 Effect of reduction time on the indices of powdered reduced iron

综上所述,在石灰石用量28%,无烟煤用量16%,还原温度1300 ℃,焙烧时间3 h的条件下,可获得铁品位、磷质量分数以及铁回收率分别为94.17%、0.08%以及77.47%的粉末还原铁.

2.3 无烟煤对直接还原-磁选的作用机理

2.3.1 无烟煤用量对焙烧矿矿物组成的影响

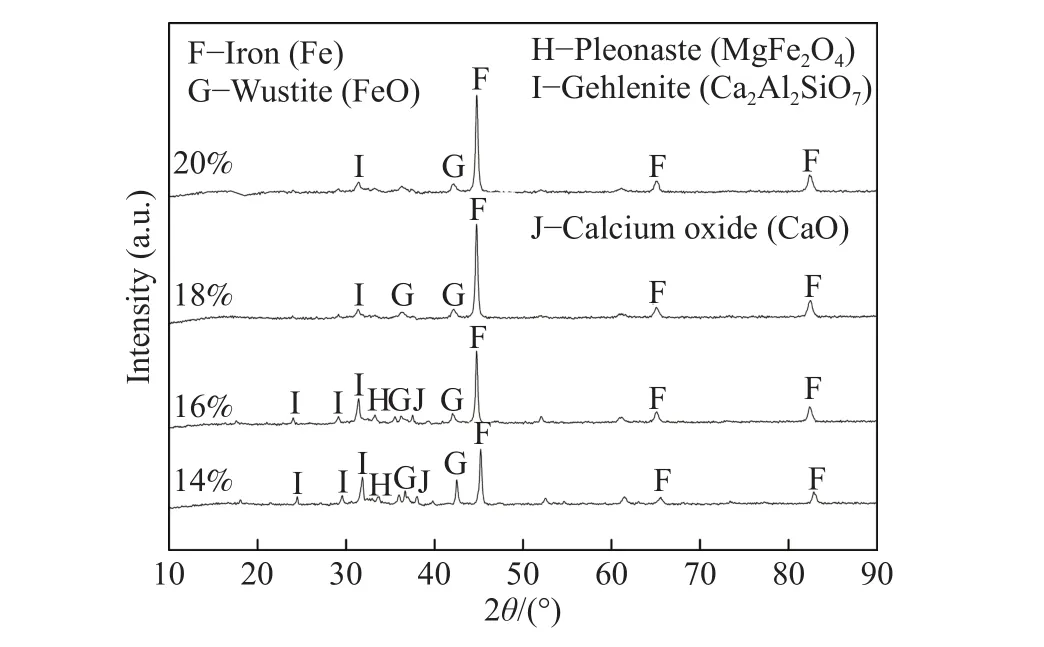

由于无烟煤用量对磁选指标影响显著,为查明无烟煤的作用机理,在石灰石用量28%,还原温度1300 ℃,焙烧时间3 h的条件下,对不同无烟煤用量下的焙烧矿进行XRD分析,结果如图7所示.

图7 不同无烟煤用量下焙烧矿的XRD图谱Fig.7 X-ray diffraction patterns of roasted ores with different anthracite dosages

结合图1与图7可以看出,加入无烟煤还原焙烧后,试样的矿物组成主要发生以下几个变化:(1)原矿中的矿物完全消失了,含铁矿物被还原成了金属铁、浮氏体或形成镁铁尖晶石;(2)随着无烟煤用量的增加,镁铁尖晶石衍射峰消失,浮氏体的衍射峰减弱,金属铁的衍射峰增强,说明增加无烟煤用量增强了浮氏体和镁铁尖晶石的还原,从而铁回收率明显增加;(3)随无烟煤用量增加,氧化钙的衍射峰逐渐消失,这是无烟煤用量的增加,带入更多的灰分与石灰石分解的氧化钙进行反应,阻碍了石灰石的降磷作用,导致反应(5)和反应(7)发生. 由于磷含量较低,XRD中并未显示出含磷矿物的衍射峰.

2.3.2 无烟煤用量对焙烧矿微观结构的影响

为进一步阐明无烟煤的作用机理,采用SEMEDS对不同无烟煤用量下的焙烧矿进行微观结构分析,结果如图8所示.

图8 不同无烟煤用量下焙烧矿的 SEM 图和 EDS 分析. (a)16%;(b)18%;(c)20%;(d)图(a)中点 1 的能谱图;(e)图(b)中点 2 的能谱图;(f)图(c)中点3的能谱图Fig.8 SEM images and EDS analyses of roasted ores with different anthracite dosages: (a) 16%; (b) 18%; (c) 20%; (d) energy spectrum of point 1 in Fig.(a); (e) energy spectrum of point 2 in Fig.(b); (f) energy spectrum of point 3 in Figs.(c)

图8中,亮白色颗粒为金属铁颗粒,颜色次之的为浮氏体. 当无烟煤用量为16%时,铁颗粒数量较少,浮氏体数量较多,说明此时还原气氛较弱,较多的浮氏体未能还原成金属铁,且还原出的铁颗粒的粒度较小,因此,铁回收率较低. 随无烟煤用量增加,浮氏体的数量逐渐减少,表明增加无烟煤用量提高了还原过程中的CO浓度,促进了浮氏体的还原,此外,铁颗粒的粒度也明显增加. 因此,无烟煤通过提高铁的金属化率以及促进铁颗粒长大从而促进了铁的回收.

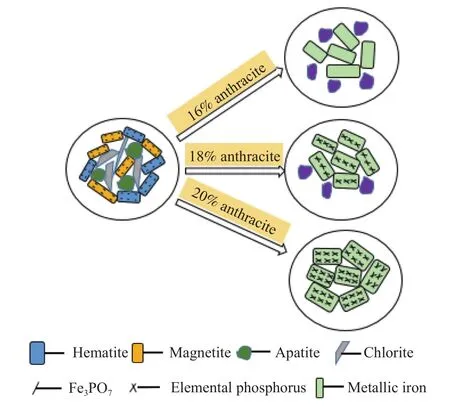

由图8(a)和8(d)可知,当无烟煤用量为16%时,焙烧矿中金属铁颗粒中没有磷(点1),磷只分布在磷灰石中,说明试样中铁矿物中的磷与石灰石反应生成了磷灰石,这与反应(4)的分析一致,并且磷灰石与铁颗粒界限明显,因而能通过磨矿-磁选获得的低磷粉末还原铁. 从图8(b)和8(e)可以看出,当无烟煤用量增加至18%时,焙烧矿中的磷分布在铁颗粒(点2)和磷灰石中,这是由于还原气氛的增强以及无烟煤中的灰分消耗了部分石灰石,从而促进了反应(5)和反应(8)的发生,因此,粉末还原铁中的磷质量分数高达0.20%;从图8(c)和8(f)可知,当无烟煤用量增加至20%时,磷仅存在金属铁颗粒中,说明此时还原气氛更强,促进了反应(7)的发生,因此,粉末还原铁中的磷含量进一步升高. 根据微观结构分析结果,无烟煤对高磷鲕状铁矿还原过程中的磷的迁移规律如图9所示.

图9 不同无烟煤用量下磷的迁移行为Fig.9 Migration behavior of phosphorus under different anthracite dosages

2.4 粉末还原铁检测

为了检查产品的质量,对粉末还原铁进行了化学多元素分析,结果见表4. 粉末还原铁的铁品位和磷质量分数分别为94.17%以及0.08%,此外,铁的金属化率高达97.98%. 根据炼钢用直接还原铁标准(YB/T4170—2008)可知,产品中除P含量稍高外,其他指标都符合要求,达到了H94标准,该产品经压块后可作为电炉炼钢的优质原料.

表4 粉末还原铁的化学组成(质量分数)Table 4 Chemical compositions of the powdered reduced iron %

3 结论

(1)在石灰石用量28%、无烟煤用量16%、还原温度1300 ℃,还原时间3 h的条件下进行还原焙烧,焙烧矿经两段磨矿-两段磁选,可获得铁品位94.17%、磷质量分数0.08%以及铁回收率77.47%的粉末还原铁,该产品经压块后可作为电炉炼钢的优质原料.

(2)推荐回转窑工业试验的初始条件为:膨润土和玉米淀粉的用量分别为4%和1%,石灰石用量28%、无烟煤用量16%、还原温度1300 ℃和还原时间3 h.

(3)增加无烟煤用量促进了浮氏体和镁铁尖晶石的还原以及使铁颗粒粒度增加,从而有利于了铁的回收;但过多的无烟煤将提供强还原气氛以及煤中的灰分将与石灰石反应,使试样中铁矿物中的磷以及磷灰石还原成单质磷进入铁颗粒中.