凝析气藏气驱二维填砂物理模型实验研究

齐桂雪,李中超,刘平,邓瑞健,王燕丽,高志飞,陈华,景洪信

(1.中国石化中原油田分公司勘探开发研究院,河南 濮阳 457001;2.中国石化中原油田分公司,河南 濮阳 457001;3.中国石化中原油田分公司濮东采油厂,河南 濮阳 457000;4.中国石化中原油田分公司油气加工技术服务中心,河南 濮阳 457000)

0 引言

受限于早期前苏联凝析气藏的开发思路和国内工艺技术水平,凝析气藏在投产初期采用衰竭式开采,造成近井区域反凝析污染[1-4],严重影响产能,而且这种污染在低渗、特低渗储层更为严重[5-7]。油气田专家和现场工作者根据各自的矿场情况,普遍采用压裂等增产方法[8-10],虽有一定效果,但尚未从根本上改变这种困境。国内外调研表明,注气保压可以缓解反凝析进程、恢复气井产能[11-15],但是,目前的非均质性研究主要集中于层间干扰,低渗储层人工压裂形成近井储层高渗条带对气驱保压效果影响尚不清楚。针对平面非均质性气驱模型的研究较少、多侧重于层间非均质性的问题[16-25],本文采用自制凝析气藏天然气驱二维物理模型,克服了一维气驱模型难以有效反映近井状况的局限性,评价层内平面非均质性对气体舌进与气窜的影响,直观描述气驱过程二维渗流场变化,论证了凝析气藏注气解堵和气驱效果,为进一步开展研究工作奠定实验基础。

1 气驱二维物理填砂模型

1.1 模型系统及参数

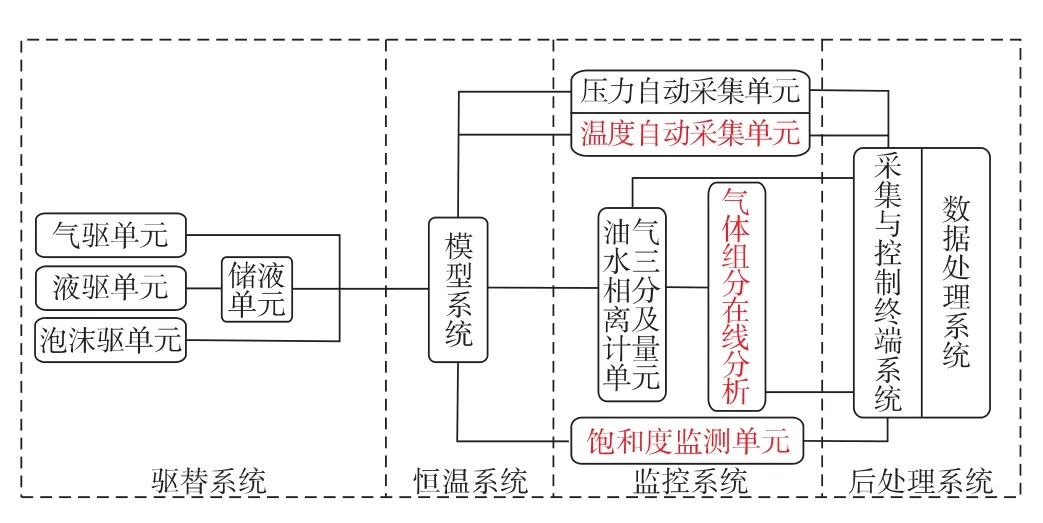

基于注入系统、恒温系统、分离计量等设备,研制气驱二维模型本体及检测系统、采出系统,用于提高采收率的气驱研究。高压气驱二维模型的实验装置采用模块化形式,主要由图1所示的多个模块组合构成。该模型主要由模型主体、模型压板、高强度螺栓、油水饱和度电极、声波检测气液饱和度、旋转机构、恒温保温套、模型井网、模型移动支架等组成。

图1 二维气驱模型的系统原理示意

模型有效空间为400 mm×400 mm×40 mm,耐温120℃,耐压30 MPa,井网布置四点、五点、七点、九点井网、水平井等,主体可以前后180°电动翻转,具有检测油水饱和度、声波检测气液饱和度、进行“云图”或“图形”显示等功能,模型活塞具有压实功能。

1.2 二维填砂模型标定及测试

1.2.1 填砂孔渗标定及测试

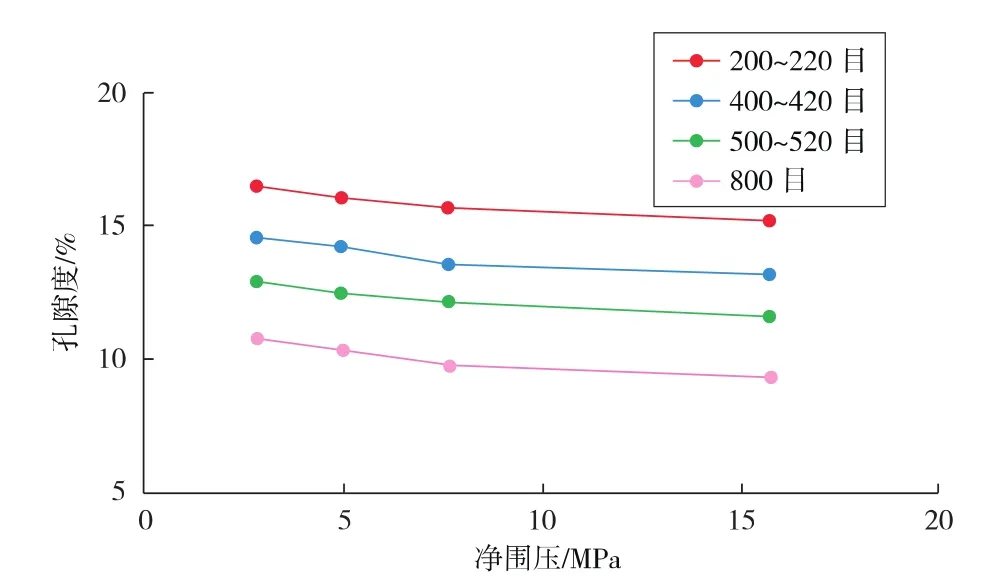

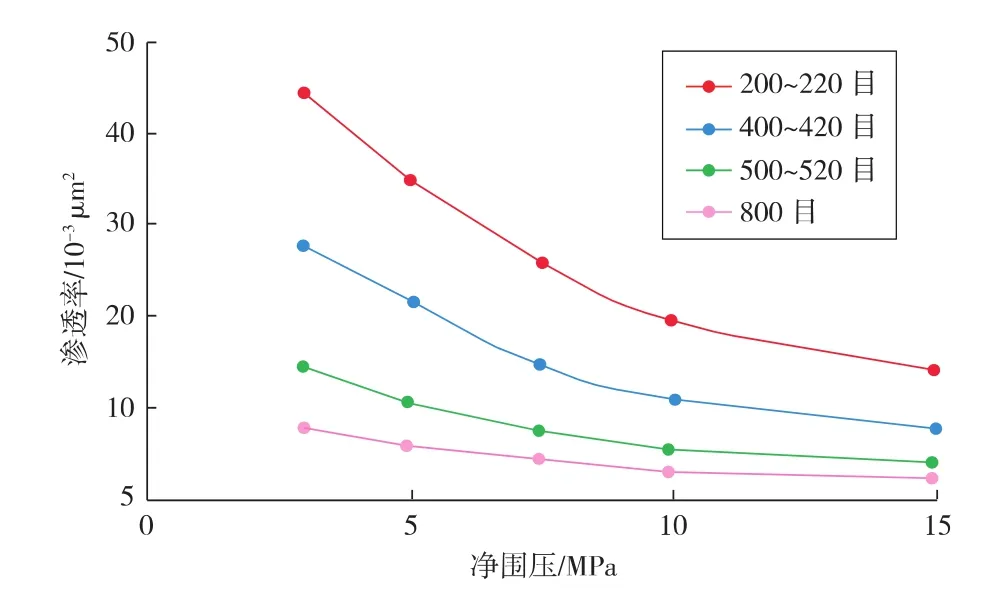

为保证填砂模型的准确性,通过一维标定模型开展了单一目数的石英砂的孔、渗研究,测定不同围压条件下分别填充 200~220,400~420,500~520及 800目石英砂的孔、渗参数,实验结果如图2、图3所示。

图2 不同目数填砂模型孔隙度与净围压的关系

图3 不同目数填砂模型渗透率与净围压的关系

实验研究表明,不同目数填砂模型的孔隙度随净围压的变化规律具有一致性。随着净围压的增加,孔隙度的变化很小,总体上呈现略微降低的趋势,这是由于净围压增加,模型压实,孔隙度降低。填砂模型渗透率测试结果表明:净围压、填砂目数不同,填砂模型的渗透率不同。填砂模型的目数越大,净围压压力越大,模型的渗透率越小。目数越小,净围压压力大小对模型渗透率影响越大。例如:200~220目砂子填充的一维模型,净围压由2.95 MPa增加到14.99 MPa,模型的渗透率降幅68.04%,但当填砂目数增大到500~520目,相同净围压增加范围,渗透率降幅72.13%。

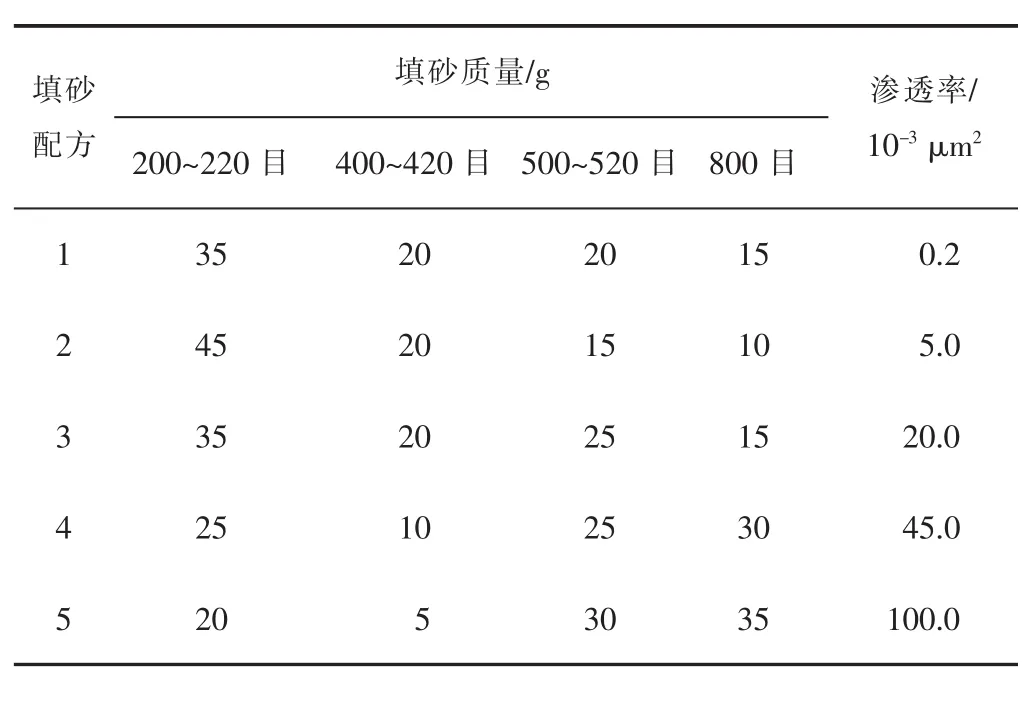

根据一维短岩心填充模型(直径250 mm,长750 mm)的填砂及测试结果,形成了不同孔渗模型的填砂配料配方(见表1)。

表1 一维模型中填砂配料配方

通过称重配比得出上述5个配方,目标区块目的层位的渗透率在0.5×10-3~63.0×10-3μm2,实验结果表明,以上配方可以满足平面非均质模型的建立。

1.2.2 上覆压力对岩心孔隙度的影响

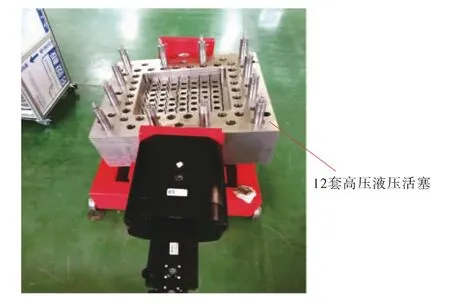

根据一维模型的标定结果,开始二维模型的制作。为了确保控制面板均匀压制填充砂子,模型采用12套高压液压活塞,如图4所示。

图4 二维填砂模型的液压活塞实物

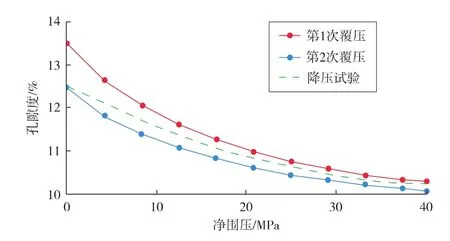

按照填砂配方3对模型进行填砂。为了确保模型受力均匀,采用液压装置改变模型的上覆压力,压力0~50 MPa。先后对模型进行压力加载、压力卸载、再次压力加载,分别测试3个过程中不同上覆压力条件下模型的孔隙度值,如图5所示。随着上覆压力的增加,孔隙度降低。第1次压力加载过程中,上覆压力增加到50 MPa,孔隙度降幅18.90%。压力卸载过程中,模型的孔隙度有所恢复,卸载的压力越大,孔隙度恢复值越大,但是仍有6.03%的孔隙度损失,这说明压力对模型孔隙度的影响是不可逆的。第2次压力加载过程中,孔隙度的变化幅度减小,当上覆压力加载到50 MPa时,孔隙度降幅11.93%。随着加载的往复,模型的孔隙度变化趋于稳定。测试结果表明:模型孔、渗参数接近于实际储层;模拟了衰竭开采过程中孔隙度随上覆压力的变化而变化。

图5 二维填砂模型岩心孔隙度与净围压的关系

1.2.3 二维模型监测及可视化系统

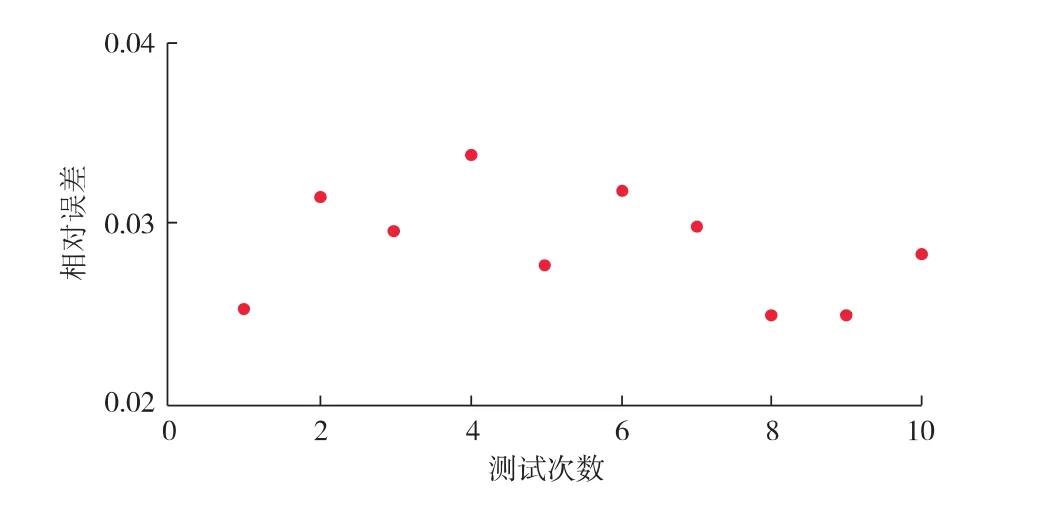

气驱二维模型采用声波收发装置测定气、液饱和度,利用饱和度电极测量装置测定油、水饱和度,最终实现油、气、水三相饱和度的确定。声电系统检测驱替,一体化设计,测试周期短,识别度高,实时呈现图像;声电参数联合测试,声电信号同步分析,共同识别含水、含油以及含气饱和度。测试的数据信号传输到模型配套的测试软件中,形成可视化实时监测,并从软件中可以直接观测到参数的实时变化。模型中的含油饱和度采用稳态法标定,探针如图6所示。通过对不同标准矿化度下的探针测定电阻值的10次测量,得到了该探针测定电阻值的平均相对误差为0.028 9,如图7所示。说明探针稳定性好,满足实验需求。

图6 测定电阻值的探针实物

图7 探针测试相对误差

标准电极测的电阻值与探针的电阻值的相对误差δi为

式中:Re为标准电极测得电阻值,Ω;Rc为探针测得电阻值,Ω。

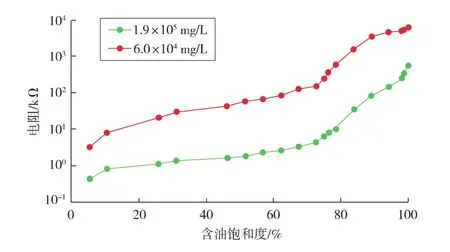

在矿化度一定的条件下,通过测量不同含油饱和度的填砂模型的电阻值来标定电阻与含油饱和度的关系如图8所示。探针测试的电阻与矿化度及含油饱和度相关,其随矿化度增加、含油饱和度降低而降低,这与实际储层的测试情况相吻合。

图8 2种矿化度条件下电阻与含油饱和度的关系

2 注气吞吐解堵及气驱二维效果

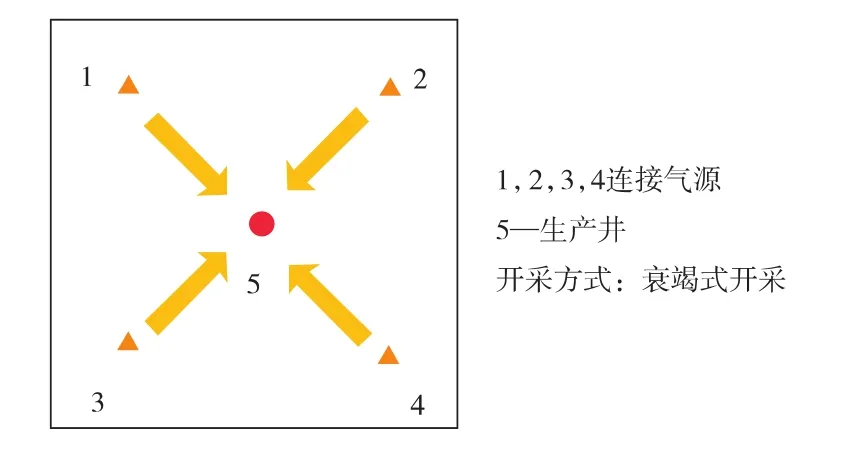

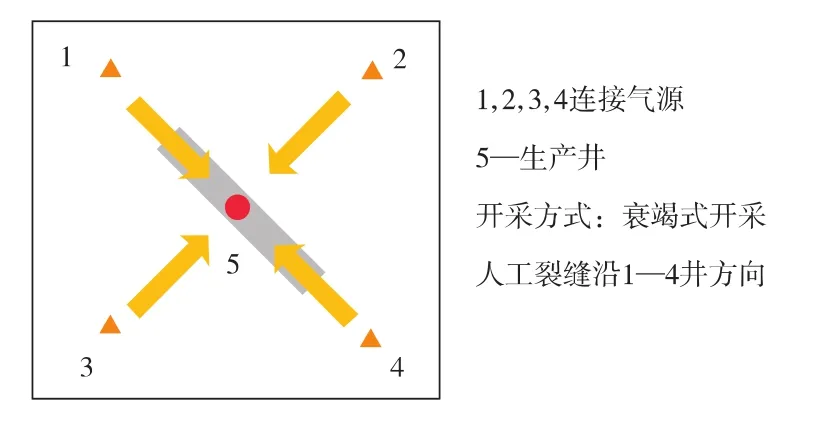

2.1 注采填砂模型井网设计

根据凝析气藏的现状和研究需要,分别研制了2种填砂模型:一种是相对均质模型,另一种是在近井周围具有高渗条带(人工裂缝)的模型如图9、图10所示。在衰竭式开发的实验过程中,1,2,3,4等4个井位作为气源的连接点,目的是为衰竭开采提供稳定的气源,模拟无限大地层中一口衰竭开采井,稳定气源确保模型中近井地带出现反凝析油,为后续吞吐、气驱提供实验基础。

图9 注采模型

图10 带高渗条带的注采模型

利用5口模拟井,建立均质模型和人工裂缝模型2种物理模型,开展了凝析气藏衰竭实验、注CO2吞吐和注气驱替实验。实验采出程度利用密度、体积和质量折算成质量百分比来计算气藏的采出程度。

2.2 注气吞吐解堵和气驱效果

2.2.1 实验过程

1)采用PVT分析仪配制凝析气藏地层流体,开展流体相态分析,确定露点压力,为23.5 MPa。

2)在实验温度115℃、压力30 MPa的条件下,采用N2为气体介质二维模型建束缚水。

3)在实验温度115℃、压力30 MPa的条件下,饱和凝析气,建立原始流体模型,通过气相色谱及井点的压力监测和实时密度场分布,判断流体模型的合理性。

4)衰竭开采。中心1口衰竭井,周围4口同步降压的气源,保障远端凝析气的供应。

5)压力衰竭至15 MPa,关闭气源供应,中心采出井转注CO2,注入0.15 PV后,焖井至压力平衡,开井衰竭至15 MPa。

6)采用一注四采方式,开展天然气驱保压开发(保压 24 MPa)。

7)建立带高渗条带填砂模型,重复上述步骤。

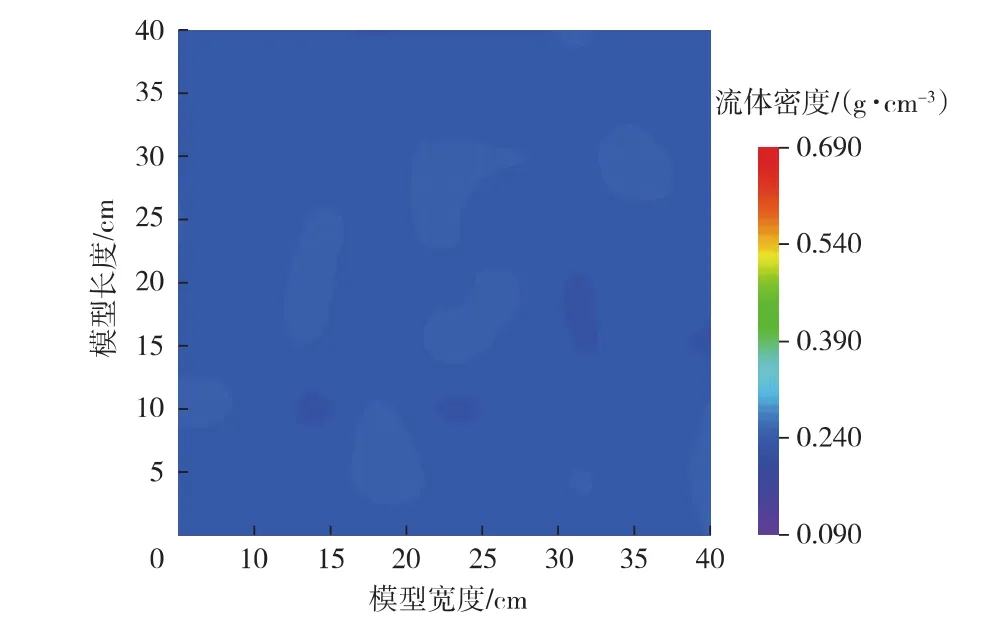

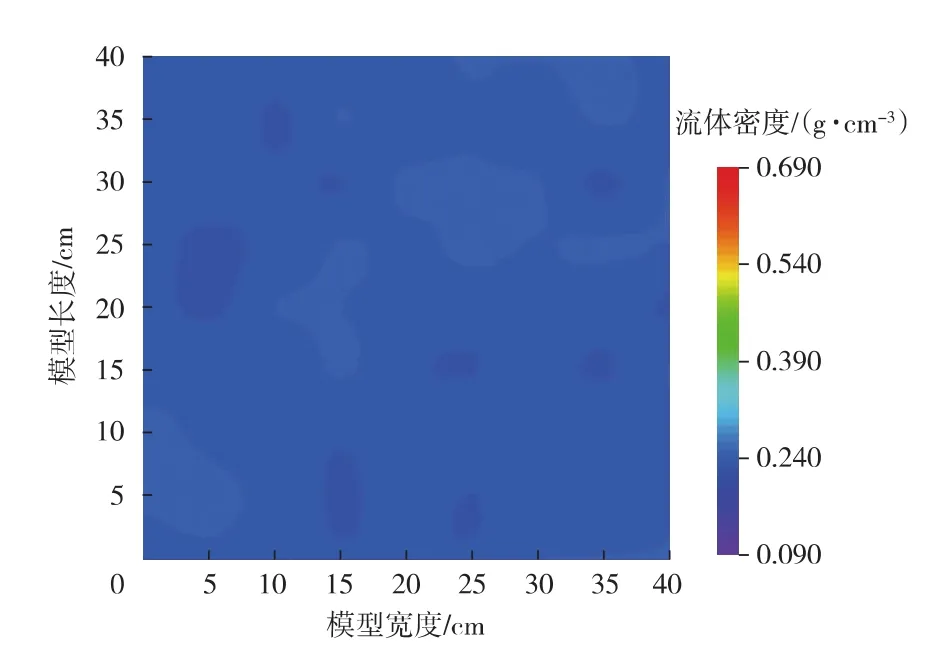

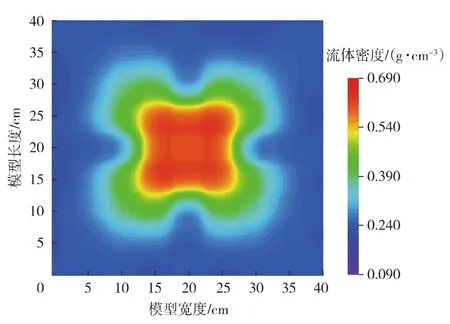

2.2.2 流体模型

在实验温度115℃、压力30 MPa的条件下,通过PVT分析仪(型号:HBPVT300)配制凝析气藏地层流体,从二维模型的第一排注入接口均匀地注入配制的凝析气,在出口一排进行气体取样监测。为了更好地饱和凝析气,采用N2作为建立流体模型的一种气体指示气和对比气体,通过气相色谱监测及井点的压力控制建立凝析气藏流体模型如图11、图12所示。

图11 凝析气藏流体模型

图12 高渗条带凝析气藏流体模型

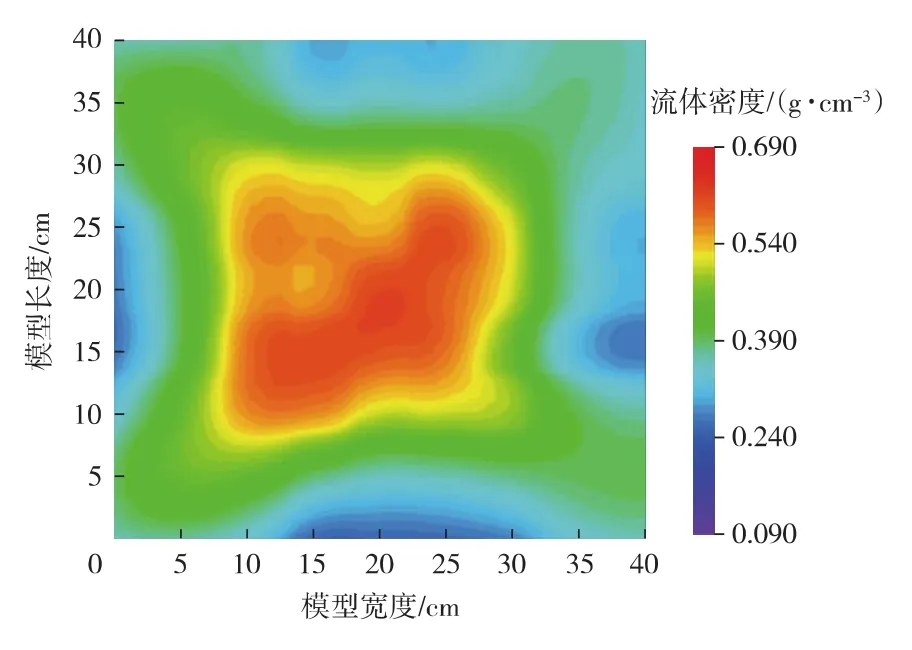

2.2.3 衰竭式开采

为了更好地模拟凝析气藏的开发过程,设计了一组衰竭式开发实验,包括均质模型和层内带高渗条带(裂缝)的非均质模型,2个模型压力分别由原始30 MPa缓慢衰竭至15 MPa,实验结果如图13、图14所示。可以看出,井筒周围及沿气源的主流线方向的流体密度增加。结合PVT测试的流体密度和气体纯组分密度,井筒周围的近井地带出现反凝析油,井筒周围及沿气源方向的主流线上凝析油聚集明显。衰竭开采过程中形成的压降漏斗,相当于一个凝析气藏组分的分离装置,在压力降落到露点附近,重质组分析出以液态形式流动,轻质组分继续快速运移。在压力漏斗、多孔介质、组分分离、两相运移差异、气源供气充足并向井口汇聚等多因素并存条件下,反凝析油在近井地带形成一种聚集,甚至堵塞孔道,影响流体运移到井底。为了保证低渗储层凝析油的开采,现场一般采取人工压裂的方式,通过增加近井储层的导流能力,促进凝析油流动到井底。存在高渗条带的衰竭模型确实存在这种促进作用,流体在压力降落过程中重质组分汇聚的范围更广,近井及沿裂缝周围的高渗条带流体密度均有增加。由于高渗条带的存在,流体的导流能力增加,近井汇聚流体的密度低于均质模型,可见裂缝的存在有利于反凝析油的开采。受充填模型的均匀度及裂缝条带的影响,流体密度虽然有沿高渗条带汇聚的趋势,但并未形成一种完全对称的分布情况。

图13 衰竭式开采效果(均质模型)

图14 衰竭式开采效果(非均质模型)

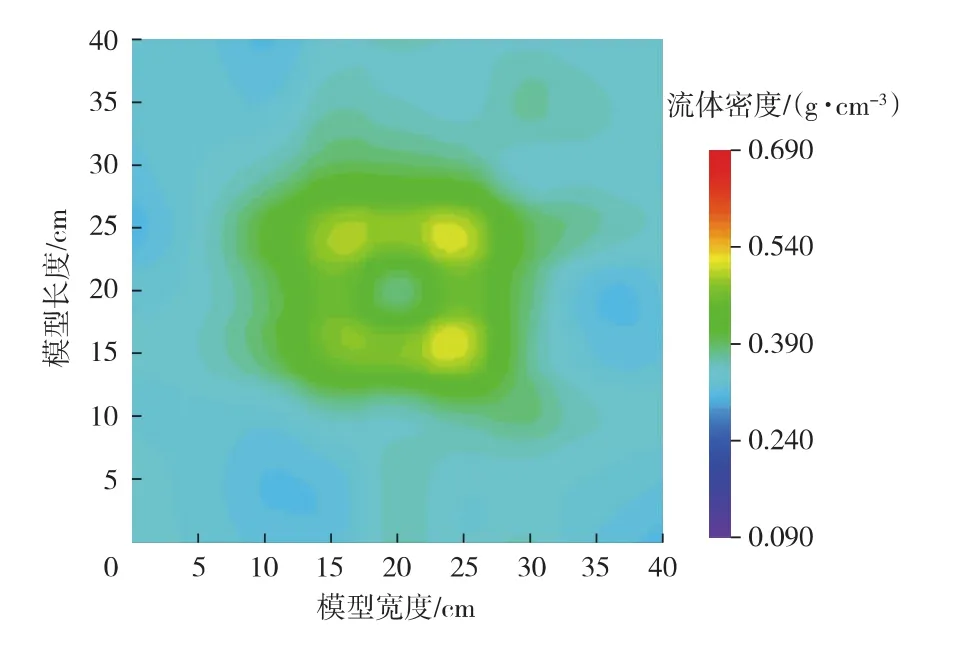

2.2.4 注气吞吐

在衰竭开采的流体模型中,按照五点法的方式,中间1口生产井,周围4口井作为气源井,保证模型中气源的供应,如图9、图10所示。2个衰竭开采模型建立后,关闭 1,2,3,4 气源,分别在 5(生产井)注入 0.15 PV的CO2,进行注气吞吐实验,实验结果如图15、图16所示。相比衰竭式开采到15 MPa的实验结果,经过一个周期CO2吞吐后,在相同压力条件下,井筒周围的流体密度降低,凝析油明显减少。实验结果表明,注气解堵具有一定的范围,井筒附近的效果最好,在距离井筒的一定范围内存在一个密度为0.5 g/cm3左右的环状分布。与衰竭开采相比较,整个模型在CO2吞吐后密度场发生变化,可见,虽然解堵具有一定的范围,但是吞吐的影响可以覆盖全模型。在高渗条带的模型中,受高渗条带的影响,吞吐解堵的范围更广,原气源井点附近存在点状的相对高密度流体的分布。分析认为,是井点的填砂及吞吐解堵的范围造成这种整体环状、局部点状的流体密度分布。这也说明,裂缝的存在影响CO2吞吐解堵的整体效果。整体而言,CO2吞吐有利于凝析油的采出,其中,均质模型吞吐后凝析油主要沿井筒周围分布,而高渗条带模型因为高渗条带的导流能力较强,吞吐后裂缝周围凝析油均有分布,因此凝析油分布规律性不强,主要分布于井点及裂缝拓展的高渗条带附近。

图15 注CO2吞吐效果(均质模型)

图16 注CO2吞吐效果(非均质模型)

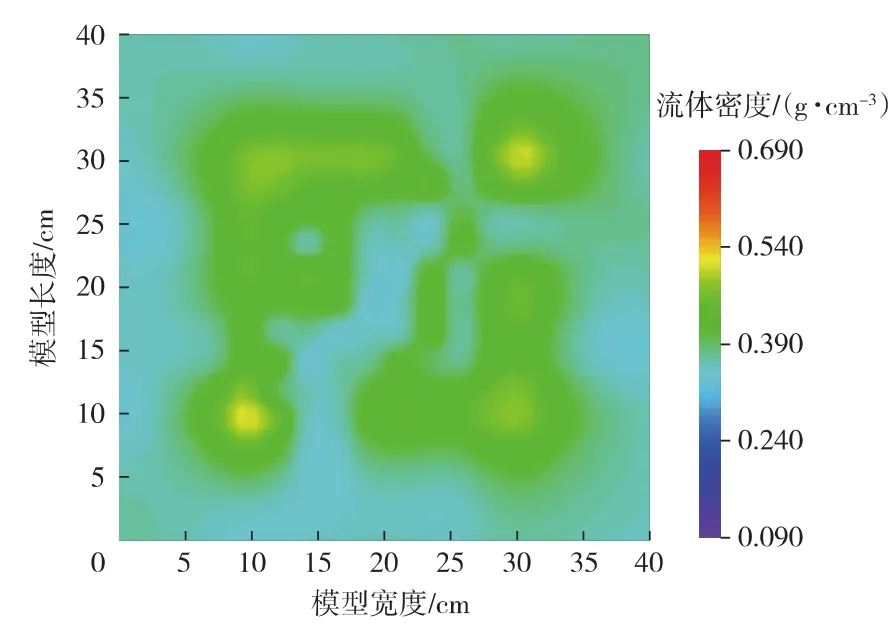

2.2.5 天然气驱

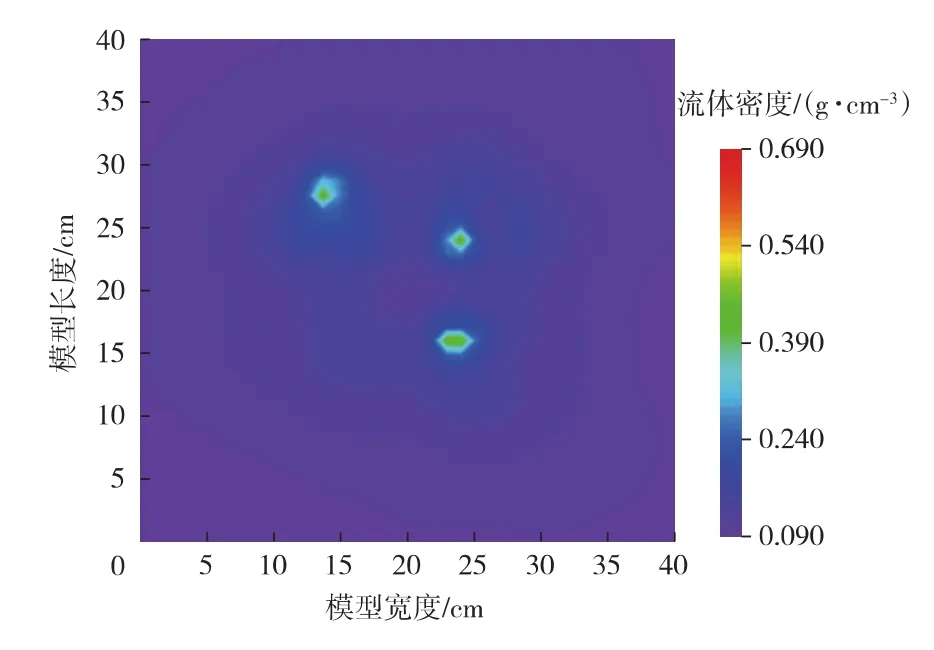

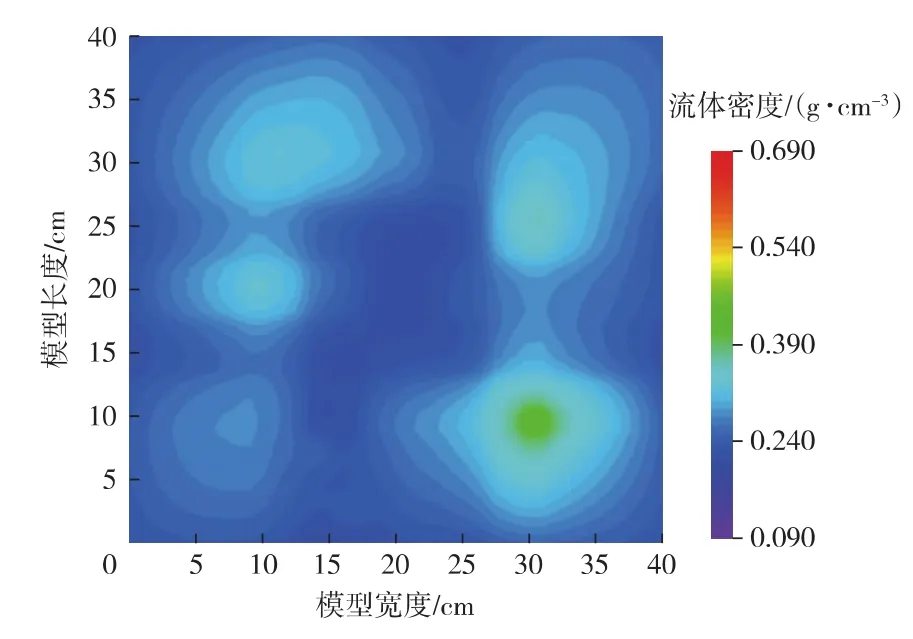

据注气吞吐的经验,一般注气吞吐的早期效果最好,后期继续吞吐效果逐渐变差,注气吞吐仅采出了凝析气藏近井地带附近的凝析油气。为了更好地描述注气保压开发效果,对注气吞吐后的模型开展天然气驱实验。根据图9、图10中井点的设计,5井转注天然气,1,2,3,4井作为生产井,开展天然气驱实验。为了更好控制实验进程和表征气驱的效果,天然气驱过程中实时检测产出气组分,当产出气与注入气组分相近时停止实验。均质模型和高渗条带模型的天然气驱实验结果如图17、图18所示。均质模型气驱后流体的密度明显低于高渗条带模型,受吞吐解堵后流体分布的影响,存在3个点状的高密度分布区,整体的气驱效果比较好。非均质模型中,在注气井附近气驱效果较好,高渗条带增加了流体的导流能力,沿裂缝方向的1,4井流体流动速度较快,部分凝析油沿主流线流动,但由于裂缝作用下发生气窜,生产井的井筒周围出现了部分凝析油的聚集。

图17 天然气驱效果(均质模型)

图18 天然气驱效果(非均质模型)

3 结论

1)根据凝析气藏开发实验需求,建立二维可视化气驱模型,包含多个模块系统。结合电极、声波双检测,实现油、水、气饱和度的量化和密度场的“云图”或“图形”显示。通过一维填砂模型填砂配料比的标定,建立了二维均质填砂模型和高渗条带的非均质填砂模型。

2)二维可视化模拟实验研究表明,衰竭式开发过程中近井地带反凝析油聚集,甚至发生堵塞孔道,影响流体运移到井底。非均质模型衰竭过程中,高渗条带确实促进了流体的导流能力的增加,近井汇聚流体的密度低于均质模型,裂缝的存在有利于反凝析油的开采。

3)注气解堵在井筒附近的效果最好,虽然解堵效果具有一定的范围,但是吞吐的影响可以覆盖全模型。受高渗条带导流能力的影响,吞吐解堵的范围更广,凝析油分布规律性不强,主要分布于井点及裂缝拓展的高渗条带附近。

4)天然气驱能够进一步提高吞吐解堵后模型的采收率。均质模型气驱后流体的密度明显低于高渗条带的模型,受吞吐解堵后流体分布的影响,存在局部点状的高密度分布区,整体的气驱效果比较好。非均质模型中,气窜影响气驱效果,在注气井附近及裂缝气驱效果较好。