一种智能无线充电系统的设计

陈司函,黎 雅

(武汉理工大学自动化学院,湖北 武汉 430070)

1 研究背景

近几年来,无线充电技术发展非常迅猛,已经在很多小型低功率等级电器方面成功实现商品化,如无线充电的电动牙刷、手表、手机等[1]。相较于有线传输,这些小型的电子设备采用无线充电技术可以避免充电线的频繁插拔,避免外露通电接点,降低了触电的风险,增加了安全性,没必要担心侵蚀问题,可用时长增加很多。在较高功率等级的应用中,无线传输电能的可用领域及前景非常广泛,不仅可以用于小型电子设备的实时充电,还可应用于各类自动巡检机器人以减少人工工作时长[2],提高整个巡检系统的工作效率[3],此外无线充电可以在航天飞行器、地下矿井设备、部分医疗植入设备等环境较为特殊的领域发挥极大的作用,具有深远的研究意义。

随着无线充电在各个行业的普及,将无线充电系统智能化不仅可以提高无线充电系统的充电效率,减少了能源损耗,而且可以使同一套无线充电系统满足在各类需求下的个性化使用,提高了无线充电系统应用的广泛性。

2 系统整体方案设计

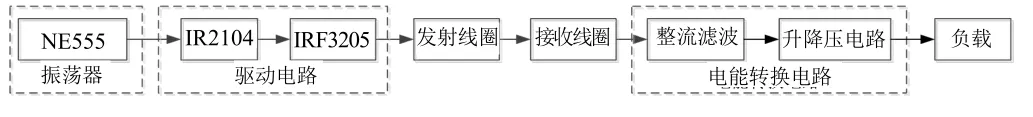

设计系统总体设计如图1所示[4],发射端采用以NE555芯片为核心搭建的硬件电路做振荡器,产生高频振荡信号,此高频振荡信号通过D类功率放大器进行功率放大。具体方法是将高频振荡信号输入IR2110驱动两路场效应管IRF3205,产生高频震荡电流。此电流输入发射线圈,发射线圈发射电磁波。

图1 系统整体示意图

接收端则由接收线圈接收电磁波,并通过接收电路整流滤波和电能变换后,将电场能转化为磁场能。接收端接收到发射端的高频交流电后,采用整流桥将交流电整流为半波波形,再并联整流电容进一步平缓波形,之后,将整流输出波形通过升降压电路输出得到可靠的转变为直流电压[5]。其中,采用IR2110驱动器件驱动主电路的开关器件。

系统输出的控制思路为:测量电路采用分压电阻测量反馈电压、负载串联康铜电阻接运算放大器测量反馈电流;控制电路根据测量电路的反馈信号,对驱动电路输出两路互补PWM,对驱动电路进行负反馈控制。这样,输出可调、抗扰动能力强、电压波动的智能无线充电系统设计完成。

3 发射端电路设计

3.1 振荡电路设计

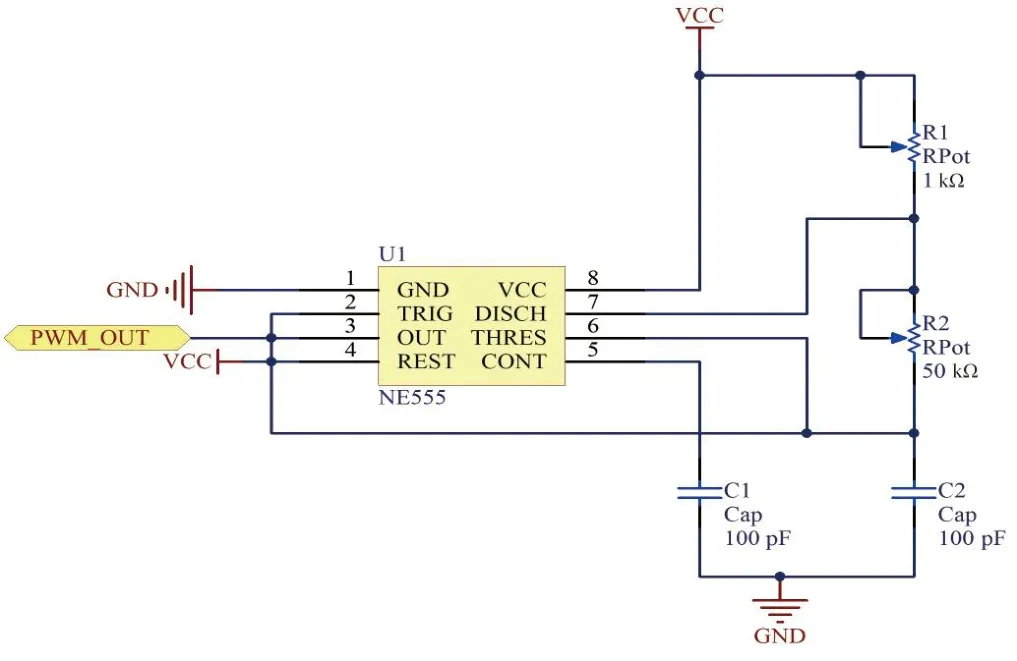

振荡电路设计图如图2所示。

图2 振荡电路设计

振荡电路是由NE555外加电阻电容组成的多谐振荡器,输出的方波作为后级的功放驱动源。其中R1、R2和C2用来设置输出波形的占空比及频率。根据振荡电路的充放电时间常数可以确定振荡电路输出频率公式为:

式(1)中:A为C2的值;B为R1的值;C为R2的值。

通过改变R1、R2可以获得所需频率值。在实际放大功率调试中,发现功率放大电路在方波频率为400 kHz左右时可以达到谐振。取f为400 kHz,A为100 pF,经过计算可得:B+2×C=35.75 kΩ。在实际使用中,为保持占空比接近50%,应该设置R2远大于R1,选取R1和R2分别为1 kΩ和50 kΩ的滑动变阻器。

3.2 功率放大电路设计

功率放大电路选用如图3所示的D类功率放大器,由于使用推挽输出,理论上损耗非常小。场效应管栅极驱动选用IR2104驱动,只需输入一路PWM便可输出带有死区时间的两路反相信号,所加死区时间可以防止MOS管同时导通增加损耗。推挽输出选用串联LC谐振电路[6],当LC电路谐振时,LC两端相当短路,因此必须在输出加入2个电解电容防止谐振时低侧MOS管的漏极和源极短路。在实际电感和电容选取时,为获得Q值较高的电感,电感由8圈空芯铜线圈构成,电感值为25μH。为了使无线供电装置传输距离尽量远,所选谐振频率在400kHz左右[7],从而由谐振频率公式可以知道谐振电容在4 nF左右,实际选取4.7 nF。

图3 功率放大电路设计

4 接收端电路设计

由于整流电路接收端线圈输出的信号为与发射端线圈同频的高频交流信号[8],因此需要先将接收端线圈的信号进行整流,无线线圈后接整流桥,然后并联一个470 nF的电容对整流后的波形进一步平缓,即可输出较为平缓的信号,供后级升降压变换电路使用。

升降压变换电路设计的具体情况如图4所示,当设定的输出电压高于输入电压PVCC时,变换器将处于升压的模式,Q1一直导通,这样,电路拓扑即为BOOST电路,控制Q2的占空比即可调节输出电压的大小;当设定的输出电压小于输入电压PVCC时,变换器将处于降压的模式,Q2一直导通,电路拓扑变换为BUCK电路,控制Q1的占空比即可调节输出电压的大小。这样,变换器既实现了升降压功能。

图4 升降压变换电路设计

5 采样电路设计

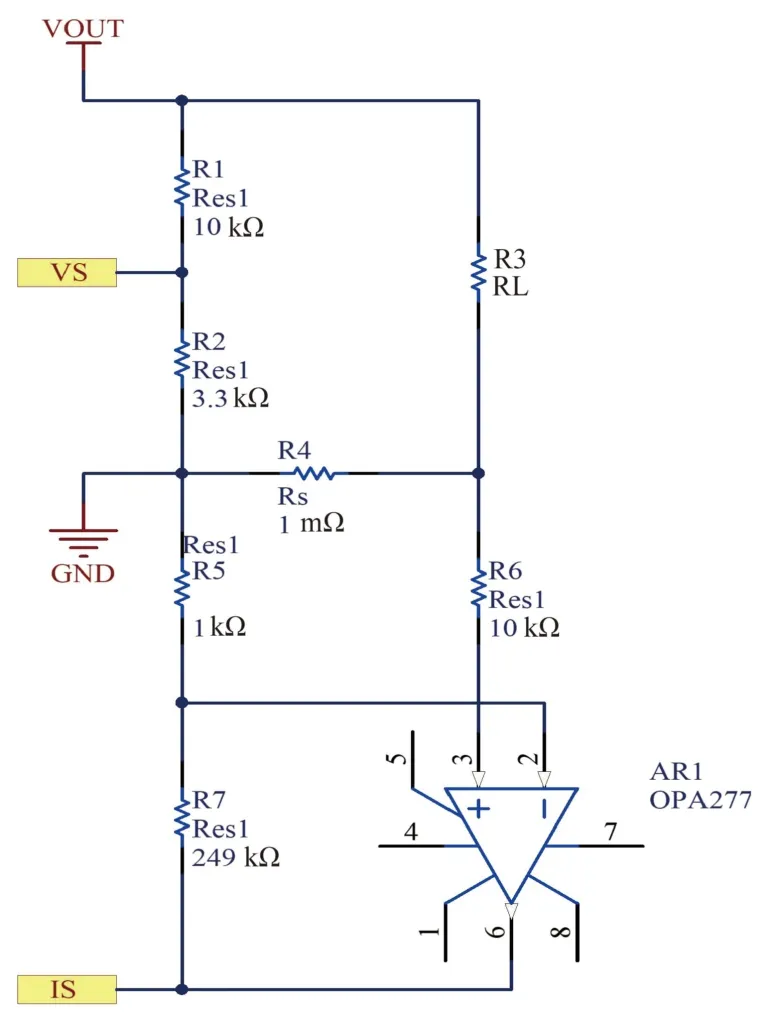

采样电路设计如图5所示,经上述控制电路阐述中所得,为了达到最大输出电压12 V、限流10 A的目的,在输出电压12 V或输出电流10 A时应输出最大与主控芯片模数(A/D)转换器采样最大值(3.3 V)相等的采样电压与采样电流值,其中电压检测设计思路如下:经上述主电路设计阐述中的计算所得,电压检测采用42 kΩ电阻及6 kΩ电阻分压得到输出电压波形采样,采用10 kΩ与3.3 kΩ分压电阻。

图5 采样电路测试电路图

采样电压计算值如下所示:

式(2)中:D为R1的值,kΩ;E为R2的值,kΩ;umax为最大输出电压,V。

经计算得,当输出电压为最大值12 V时,反馈电压为3 V,小于单片机能检测得最大量程值3.3 V,因此,此方案满足系统电压采样电路设计要求。

电流检测思路如下:由于充电端负载大小未知,而电流检测只能与输出负载串联,为了在输出稳定时不影响负载功率,串联1 mΩ康铜电阻得到输出电流在采样电阻上产生的电压值,之后对此电压值进行放大,即可得到检测电流值。为了实现对小信号的精确放大,采用精密运放芯片OPA177芯片作为同相放大器的放大器芯片。当过载120%时,输出电流为12 A,得到电阻上的分压为:uΩ=I·R=2×1×10-3V=0.012 V,同样,为了得到最大3.3 V的采样电流值,设计运算放大器放大倍数K=3/0.012=250,由式(3)同相放大器放大倍数计算公式取放大器两端电阻R1、R2。

式(3)中:D为电阻R1的值,取值为1 kΩ;E为电阻R2的值,取值为249 kΩ。

则过载120%采样电流值为:

至此,采样电路设计完成。

6 系统软件设计

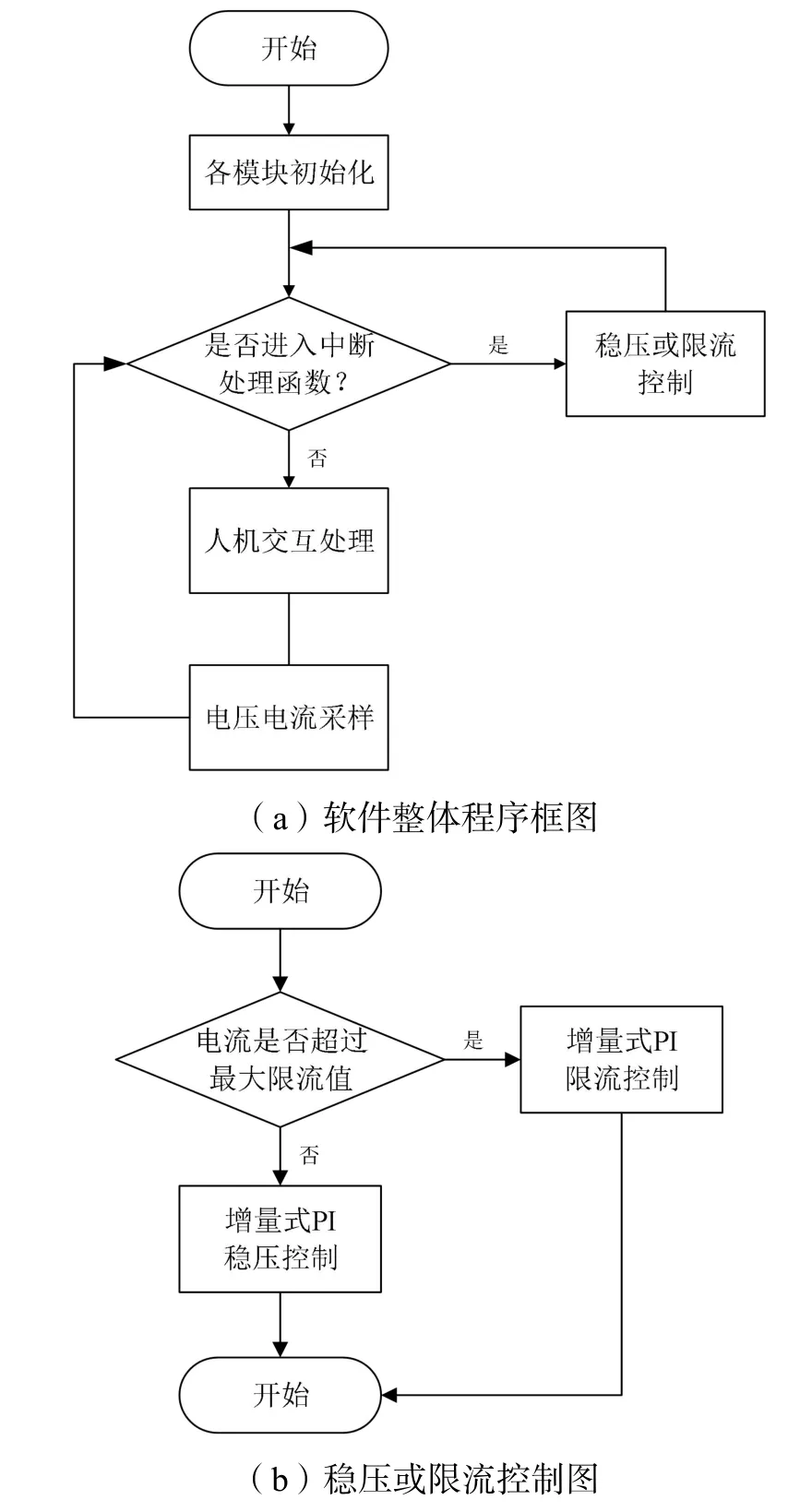

基于无线充电的巡检机器人系统软件主要包括主程序设计、巡检定位程序设计和控制中断程序设计3大部分。软件整体程序框图如图6(a)所示。

图6 系统软件流程图

系统上电后,首先执行主程序任务,完成MSP430主控芯片的系统配置,初始化各个模块,包括初始化中断优先级、初始化定时器中断、初始化各传感器模块配置以及初始化人机交互模块。在主函中,首先判断是否进入中断处理函数,若需要进入中断处理函数则执行中断处理函数中的相应控制代码;否则执行人机交互代码和电压、电流采样处理函数,其中电压电流采样使用中值平均滤波算法,用来降低采样误差。

其中,人机交互控制包括接受上位机发送的设定模式,进而改变系统设置电压值和峰值电流值,用以作为负反馈控制中的输入量。

中断处理函数即为稳压或限流控制如图6(b)所示,进入中断处理函数后,首先判断电流是否超过设定的最大限流值,若超过,则进行限流控制;否则进行稳压控制。其中,限流控制和稳压控制均使用增量式PI控制,增量式PI控制算法如下所示:

7 系统硬件设计

7.1 主控制器模块选择与搭建

由于功率调节电路为MOS管控制的开关电路,需要高频的PWM信号来控制MOS管的开关,且该电路需要构成闭环的功率控制系统,需要控制器来对输出功率进行采集,进而通过运算达到控制功率输出的目的。TI公司生产的MSP430G2553单片机,其内部具有2个16位定时器,可实现定时中断、输出多路高频PWM信号、输入捕获等功能,可为BOOST开关电路提供PWM控制信号;带有内部基准、采样与保持以及自动扫描功能的10位200 ksps模数(A/D)转换器可以用来测量系统的输出功率;该处理器最大特点是其能够低电压启动且具有超低功耗,其启动电压低至1.8~3.6 V,正常运行模式下仅需要230μA的电流,待机模式下消耗电流更是低至0.5μA,可大大减小控制器带来的损耗,根据上述特点可知,该单片机非常适合作为该系统的主控制器。

7.2 接收端充电电路开关管选型及驱动电路设计

接收端BUCK降压型开关电路如第2部分所述,下面分析接收端充电电路的开关管选型,由于开关频率设置为20kHz,输入电压为7~12V,输出电压为5 V,为了满足上述设计要求,选择场效应晶体管IRF3205为接收端开关管。

开关管驱动电路芯片则采用兼有光耦隔离、体积小、电磁隔离、速度快等优点的IR2110芯片,IR2110能够实现对MOSFET和IGBT的最优驱动,同时还具有快速完整的保护功能,提高了控制系统的可靠性并减少电路的复杂程度,查看其芯片手册可以看到,由于自举电容的存在,IR2110最高可驱动600 V的开关管通断,因此也满足本系统的驱动需求。

8 总结

本文设计了一种智能化的无线充电系统,将现有的“傻充”式无线充电产品通过控制器和人机交互模块进行了优化,系统不仅可以通过单片机进行无线充电系统的输出控制,而且本文提出的无线通讯模块与无线充电系统的结合,使用户能够远程实现各种功能,更加符合无线充电的特征,提高了系统实用性和便捷性。本文提出的设计方案不需要复杂的电路拓扑结构,且系统的软件也较为简单,整个系统比较容易实现,具有很高的实用价值。