高温熟制杀菌对小龙虾品质及贮藏特性的影响

孔金花 温丽敏 诸永志 葛庆丰 卞欢 闫征 徐为民

摘 要:以小龙虾为研究对象,采用熟制杀菌一步到位的工艺对小龙虾进行加工。通过测定不同熟制杀菌条件下小龙虾的色差、pH值、质构及感官评分变化,分析不同熟制杀菌条件对小龙虾品质的影响,确定较佳熟制杀菌工艺。结果表明:杀菌温度和杀菌时间对小龙虾产品品质有显著影响(P<0.05),且杀菌温度越高、时间越长,影响越大;110 ℃、10 min杀菌工艺下小龙虾的弹性、硬度、咀嚼性显著优于其他组(P<0.05),黄度值显著低于其他组(P<0.05),且感官评分最高。因此,110 ℃、10 min杀菌工艺下的小龙虾品质最好,该工艺是最优熟制杀菌工艺。同时在该工艺条件下,即食小龙虾产品4 ℃贮藏条件下的货架期为35 d。

关键词:小龙虾;熟制杀菌;质构;品质;货架期

Effects of Simultaneous High-Temperature Cooking and Sterilization on Quality and Storage Characteristics of Ready-to-Eat Crayfish

KONG Jinhua1,2, WEN Limin1, ZHU Yongzhi1,*, GE Qingfeng2,*, BIAN Huan1, YAN Zheng1, XU Weimin1

(1.Institute of Agricultural Products Processing, Jiangsu Academy of Agricultural Sciences, Nanjing 210014, China;

2.College of Food Science and Engineering, Yangzhou University, Yangzhou 225127, China)

Abstract: To determine the optimum conditions of simultaneous high-temperature cooking and sterilization for the production of ready-to-eat crayfish, changes in the color, pH value, texture and sensory score of crayfish were examined under different sterilization conditions, and the influence of different sterilization conditions on the quality of crayfish was analyzed. The results showed that the product quality was significantly affected by sterilization temperature and time

(P < 0.05), and higher sterilization temperature and longer sterilization time had a greater impact on it. Crayfish sterilized at 110 ℃ for 10 min had significantly better springiness, hardness and chewiness (P < 0.05), and a significantly lower yellowness value (P < 0.05), and a higher sensory evaluation score compared to the other groups. The shelf life of the product was 35 days at 4 ℃.

Keywords: crayfish; simultaneous cooking and sterilization; texture; quality; shelf life

DOI:10.7506/rlyj1001-8123-20211210-236

中圖分类号:TS254.1 文献标志码:A 文章编号:1001-8123(2022)03-0038-07

引文格式:

孔金花, 温丽敏, 诸永志, 等. 高温熟制杀菌对小龙虾品质及贮藏特性的影响[J]. 肉类研究, 2022, 36(3): 38-44. DOI:10.7506/rlyj1001-8123-20211210-236. http://www.rlyj.net.cn

KONG Jinhua, WEN Limin, ZHU Yongzhi, et al. Effects of simultaneous high-temperature cooking and sterilization on quality and storage characteristics of ready-to-eat crayfish[J]. Meat Research, 2022, 36(3): 38-44. DOI:10.7506/rlyj1001-8123-20211210-236. http://www.rlyj.net.cn

小龙虾学名克氏原螯虾(Procambarus clarkii),也称为红螯虾和淡水小龙虾。小龙虾属节肢动物门、甲壳纲、十足目、螯虾科、淡水螯虾属,是我国重要的淡水经济虾类[1]。因其味道鲜美、风味独特、营养价值高,深受消费者的喜爱[2]。小龙虾含有丰富的营养物质,水分含量高,内源酶活性强,且由于其生活环境导致自身携带微生物较多[3],因此小龙虾加工过程中易发生腐败变质,极大降低了小龙虾产品的品质和商用价值。迄今为止,冷冻保存是延长保质期的主要方法,因此小龙虾企业通过冷冻形式销售小龙虾。但这种方法不仅销售成本高,同时小龙虾复热后品质下降,因此开发出美味、健康的开袋即食小龙虾产品,对促进小龙虾企业的发展具有重要意义。

杀菌是即食小龙虾产品加工过程中的重要环节,而热杀菌是目前应用最广泛的处理方式,能够有效减少肉制品中的微生物数量[4]。当杀菌温度超过120 ℃时就能够杀灭包括耐热性芽孢杆菌在内的绝大部分微生物。因此热杀菌通过热力学作用杀灭小龙虾中的微生物,提高了小龙虾产品安全性,延长了产品货架期[5],可以有效提高市场需求。张泽伟等[6]使用230 ℃的过热蒸汽对小龙虾进行热杀菌处理后,小龙虾4 ℃冷藏条件下货架期为48 d。微酸性电解水作为新型的减菌剂,对水产减菌保鲜也有很好的效果。微酸性电解水对罗非鱼减菌处理后可以在4 ℃冷藏条件下延长货架期2~3 d[7]。

大部分水产品是通过热熟制之后再进行高温热杀菌,以达到延长保质期的效果[8]。目前即食小龙虾产品的主要加工方式同样是熟制后高温杀菌。李锐等[9]将小龙虾90 ℃煮制10 min后再进行115 ℃、10 min高温杀菌;

郑煜飞等[10]将小龙虾盐煮3 min后115 ℃条件下杀菌5 min。这些研究虽然延长了小龙虾产品的货架期,但是小龙虾在反复高温处理下品质发生了一定程度的劣变。这主要是因为水产品肌肉纤维较禽肉在高温下更易发生断裂,因此二次热处理会导致虾肉软烂,品质下降[11]。因此对小龙虾采用熟制杀菌一步到位的工艺,既是通过热处理起到熟制作用又有杀菌效果,同时可以减少因反复热处理导致的虾肉软烂。适宜的杀菌工艺不仅可以保证即食产品的品质又可以延长产品保质期[12]。

根据李锐[9]、郑煜飞[10]等的研究可以看出,先熟制后杀菌的即食小龙虾产品品质不能满足消费者的要求。鉴于此,本研究采用熟制杀菌一步到位的工艺,以减少因反复热处理而导致虾肉软烂。通过测定不同熟制杀菌工艺条件下小龙虾的色差、pH值、质构及感官评分,分析不同杀菌温度和时间对小龙虾品质的影响,确定最佳熟制杀菌工艺,以期对即食小龙虾加工提供理论指导。

1 材料与方法

1.1 材料与试剂

小龙虾购于南京集庆门水产批发市场,剔除死虾后取鲜活小龙虾,平均体质量(25±3)g。

氯化钠(分析纯) 广东光华科技股份有限公司;盐酸(分析纯) 南京化学试剂股份有限公司;平板计数琼脂 北京奥博星生物技术有限责任公司;铝箔袋 华信塑业有限公司。

1.2 仪器与设备

DGG-9023A電热鼓风干燥箱 上海森信实验仪器有限公司;HH-8数显恒温水浴锅 国华电器有限公司;

CR-400色度仪 上海亚荣生化仪器厂;FE28 pH计 梅特勒-托利多仪器有限公司;ZEALWAY高压灭菌锅 致微仪器有限公司;HD-240L水神次氯酸发生器 旺旺集团有限公司;KQ-300超声波清洗器 昆山市超声仪器有限公司;PTX-FA210S分析天平 福州华志科学仪器有限公司。

1.3 方法

1.3.1 即食小龙虾加工工艺

即食小龙虾加工工艺:新鲜小龙虾→微酸性电解水减菌→超声波辅助腌制→真空包装→高压熟制杀菌→反压冷却→成品→4 ℃贮藏

微酸性电解水减菌工艺[13]:质量浓度60 mg/L微酸性电解水减菌处理50 min;

超声波辅助腌制工艺:17 g/100 mL氯化钠溶液,超声波功率210 W,超声波频率25 kHz,腌制时间30 min;

真空包装:采用铝箔袋包装,铝箔袋规格为16 cm×22 cm,铝箔袋厚度30 丝,每袋约150 g小龙虾。

高压熟制杀菌:条件见1.3.2节。

反压冷却:4 ℃水浴中冷却20 min。

1.3.2 实验设计

取鲜活小龙虾进行减菌和腌制后,使用高压锅将小龙虾加工成产品(熟制杀菌一步到位)。具体杀菌条件见表1。

每种杀菌条件下的产品分别取3 袋进行色差、pH值、质构、感官评价测定,选出最优杀菌工艺。将最优品质杀菌条件下的小龙虾4 ℃贮藏0、3、5、7、14、21、28、35、42 d进行菌落总数和总挥发性盐基氮(total volatile basic nitrogen,TVB-N)含量测定,预测出最优工艺下小龙虾产品的货架期。

1.3.3 指标测定

1.3.3.1 色差测定

取小龙虾尾部第2节肌肉进行色差测定。测定前使用白板(亮度值(L*)=97.11,红度值(a*)=0.04,黄度值(b*)=1.65)对色度仪进行校正,校正完成后测定小龙虾尾肉的L*、a*、b*。每个样品重复测定3 次,取平均值[14]。

1.3.3.2 pH值测定

参照GB 5009.237—2016《食品安全国家标准 食品中pH值的测定》。

1.3.3.3 质构测定

将小龙虾尾部第2节肌肉切成大小约1 cm×1 cm×

0.7 cm的肉块,使用质构仪对肉块进行质构测定,包括硬度、弹性、咀嚼性。测试参数为:测试时间间隔2 s,测试速率180 mm/min,形变量50%,探头回升后与样品的距离12 mm。每个样品重复测定10 次,取平均值[15]。

1.3.3.4 感官评定

参考王明等[16]的方法对小龙虾进行感官评定,并稍作修改,具体评价标准参照表2。感官评价人员由10 名食品专业的研究生组成,培训合格后再进行感官评价。评价人员根据评分标准对小龙虾的外观、口感、滋味及气味进行评价。评价人员在进行品尝时不得进行交流,每个样品品尝前均需漱口。最终得分以10 名评价员的平均分计。

1.3.3.5 菌落总数测定

参照GB 4789.2—2016《食品安全国家标准 食品微生物学检验菌落总数测定》。

1.3.3.6 TVB-N含量测定

参照GB 5009.228—2016《食品安全国家标准 食品中挥发性盐基氮的测定》中的微量扩散法。

1.4 数据处理

实验中质构指标测定进行10 次重复,其他指标均进行3 次重复,检测结果以平均值±标准差表示。采用Excel软件和SPSS Statistics 16.0軟件对实验数据进行统计分析,采用单因素方差分析进行差异性比较,

P<0.05表示有显著性差异。各数据均采用Origin 8.5软件进行作图。

2 结果与分析

2.1 不同熟制杀菌条件对小龙虾色差的影响

色泽作为人们对食品品质进行感官评价的一个重要因素,是肉制品加工中一个重要的评价指标[17]。由表1可知,在110 ℃杀菌温度下,随着杀菌时间的延长,L*逐渐降低。这可能是因为高温杀菌使蛋白的空间结构和构象发生改变,蛋白质发生变性,疏水基团暴露,虾肉的保水性下降,虾肉因失水而导致L*下降。在100、105、115 ℃杀菌温度下,随着杀菌时间的延长,L*降低后又出现了升高。可能是随着杀菌时间的延长,肌肉结构受到严重破坏,肌纤维断裂,肌肉软烂,析出的水分又出现回渗,导致L*增加[18]。由此也可以看出杀菌时间20 min严重破坏了虾肉的组织结构,不适宜作为小龙虾高温杀菌的工艺参数。同一杀菌时间下,随着温度的升高,a*整体呈下降趋势。这与李肖婵等[19]研究一致,可能是在加热过程中,虾肉的蛋白质和虾青素的结合成分被降解,导致游离虾青素含量增加,因此a*

增加[20]。较高的a*能够提高小龙虾的外观品质,因此比较适宜的杀菌工艺为:100 ℃、5~10 min,110~115 ℃、10 min。b*越大,代表肉色发黄,肉色变差。杀菌时间5~10 min、杀菌温度110 ℃时b*最小,该工艺条件适宜对小龙虾进行杀菌。

良好的色泽能够提高小龙虾的外观品质,因此综合色差值结果分析,得出较好的杀菌工艺为110 ℃、10 min。

2.2 不同熟制杀菌条件对小龙虾pH值的影响

大写字母不同,表示同一杀菌温度下不同杀菌时间差异显著(P<0.05);小写字母不同,表示同一杀菌时间不同杀菌温度差异显著(P<0.05)。

由图1可知,同一杀菌温度下、不同杀菌时间,虾肉的pH值有上升趋势但无显著性变化。这可能是由于高温条件下虾肉蛋白质发生变性,蛋白构象发生变化,减少了酸性基团的暴露,导致pH值增加[21]。在同一杀菌时间条件下,105 ℃杀菌温度组pH值显著高于其他组,110 ℃时又出现下降趋势。这可能是由于虾肉蛋白质在高温下被破坏之后氢键发生断裂,导致酸性基团减少,因此pH值

下降[22]。但是不同杀菌时间和温度组合的样品pH值差异不明显。Huang Feng等[23]研究得出,不同加热时间和温度的组合对猪肉pH值没有显著影响,与本研究结论一致。

2.3 不同熟制杀菌条件对小龙虾质构的影响

2.3.1 不同熟制杀菌条件对小龙虾硬度的影响

小写字母不同,表示同一杀菌温度下不同杀菌时间差异显著(P<0.05)。图3~6同。

由图2可知,不同杀菌条件对虾肉硬度有显著影响(P<0.05)。在同一杀菌温度下,杀菌10 min时硬度达到最高值,随后随杀菌时间延长出现下降趋势。这可能是因为蛋白质在高温下热变性后肌肉纤维收缩脱水,肌肉变得紧实,导致虾肉变硬。随后虾肉硬度又出现下降可能是因为进一步受热后肌原纤维蛋白发生降解,肌肉纤维束被严重破坏,肌纤维断裂松散,导致硬度下降[24]。薛雷等[25]对小龙虾进行100~105 ℃热处理时发现,虾肉硬度出现先上升后下降的趋势,与本研究结果一致。杀菌10 min后的虾肉出现严重软烂,硬度显著下降,因此15、20 min的杀菌时间不适宜作为小龙虾的杀菌时间。杀菌温度为115 ℃时的虾肉,在各个时间段硬度均明显低于其他组,因此不考虑115 ℃作为小龙虾杀菌温度。从硬度指标考虑,小龙虾的适宜熟制杀菌工艺为100~110 ℃、5~10 min。

2.3.2 不同熟制杀菌条件对小龙虾弹性的影响

由图3可知,不同杀菌条件对虾肉弹性有显著影响(P<0.05)。在100~110 ℃杀菌温度下,随着杀菌时间的延长,弹性出现先上升后下降的趋势。这一点与硬度的变化趋势一致,可能是因为虾肉受热后肌纤维直径变大,虾肉组织变得致密,因此弹性上升。之后,持续高温后肌肉蛋白受到严重破坏,虾肉软烂,导致硬度及弹性随之下降。在115 ℃杀菌温度下,弹性随杀菌时间延长而下降。这可能是由于杀菌温度过高,随着杀菌时间的延长虾肉组织持续软烂,导致弹性下降。付丽等[26]研究使用115、121 ℃对酱牛肉进行杀菌,发现弹性随着杀菌时间延长持续下降,与本研究结果一致。对于小龙虾来说,弹性是最重要的品质,因此较高的弹性才能保持小龙虾的品质。从图中各杀菌条件下的弹性可以看出,110 ℃杀菌5~10 min时虾肉弹性最高。因此从弹性指标考虑,小龙虾的适宜熟制杀菌工艺为110 ℃、5~10 min。

2.3.3 不同熟制杀菌条件对小龙虾咀嚼性的影响

由图4可知,不同杀菌条件对虾肉咀嚼性有显著影响(P<0.05)。杀菌温度为100 ℃时,随着杀菌时间延长,咀嚼性降低。这与周厚源等[27]的研究结论一致。杀菌温度为105~115 ℃时,随着杀菌时间延长,咀嚼性先升高后降低,与硬度、弹性的变化趋势一致。杀菌时间15~20 min,各温度下虾肉的咀嚼性显著下降,主要是因为杀菌时间过长,虾肉严重软烂,咀嚼性下降。杀菌时间5~10 min时,杀菌温度115 ℃的虾肉咀嚼性显著低于其他组,这与虾肉已经严重软烂有关。

因此综合质构各指标,保持虾肉弹性好、不软烂,小龙虾的适宜熟制杀菌工艺为110 ℃、10 min。

2.4 不同熟制杀菌条件对小龙虾感官评分的影响

由表4可知,不同杀菌工艺对小龙虾的感官评分有显著影响。从外观上看,100 ℃杀菌5 min和110 ℃杀菌10 min处理组小龙虾色泽鲜红,显著优于其他处理组(P<0.05)。从口感上来看,100 ℃杀菌10 min和110 ℃杀菌5~10 min处理组,肉质弹性好,有嚼劲,显著优于其他处理组(P<0.05);杀菌时间20 min的各处理组,肉质软烂,无弹性,得分最低。这与虾肉的质构特性结论一致。滋味和气味评分,各个处理组之间差异相对较小。从综合评分来看,110 ℃杀菌5~10 min处理组的感官评分最高,杀菌时间为20 min处理组的感官评分较低;115 ℃杀菌20 min处理组的感官评分最低,说明高温长时间热处理会导致虾肉失水严重,肉质软烂,感官品质下降[28]。因此,从感官评分得分来看,小龙虾的适宜熟制杀菌工艺为110 ℃、5~10 min。

综合各熟制杀菌条件下小龙虾的品质,得出110 ℃杀菌10 min是较好的杀菌工艺,该工艺条件下,小龙虾品质理想,色差值、弹性、感官评分显著优于其他组(P<0.05)。

2.5 熟制杀菌对小龙虾货架期的影响

2.5.1 小龙虾4 ℃贮藏期间菌落总数的变化

食品贮藏过程中,在微生物和内源酶的作用下,食品中的蛋白质被分解,脂肪发生氧化,最终引起腐败变质。微生物繁殖是导致其腐败变质的主要因素,因此可以通过菌落总数判定食品被微生物污染的程度,还可以由此判定食品的货架期[29]。有研究[30]表明,虾类的一级鲜度标准为:菌落总数≤5.0(lg(CFU/g));二级鲜度为5.0~5.7(lg(CFU/g))。根据我国国家标准GB 10136—2015

《食品安全国家标准 动物性水产制品》规定,熟制水产品的菌落总数限量标准为≤5(lg(CFU/g)),

即当小龙虾产品的菌落总数大于5(lg(CFU/g))时,产品已经发生腐败,无法食用,此时为小龙虾产品的货架期终点。

由图5可知,最优工艺下(110 ℃、10 min),小龙虾产品4 ℃贮藏期间,随着贮藏时间的延长,菌落总数呈上升趋势。前期增长缓慢,7 d开始迅速增长。这可能是由于小龙虾经过高温杀菌后,大部分微生物已经被杀死,因此在贮藏前5 d菌落总数未检出。但是一部分耐热芽孢菌抗性极强,正常杀菌后依然可以存活,只有121 ℃的高温下才会被杀灭[31]。贮藏7 d后这部分芽孢菌开始复苏繁殖,分解小龙虾的营养成分,引起腐败变质,因此菌落总数迅速增加。35 d时菌落总数为5(lg(CFU/g)),

达到货架期终点。邓灵等[32]研究发现,小龙虾高温卤制后芽孢杆菌仍然存活,这部分芽孢杆菌仍然导致加工后小龙虾产品的腐败,与本研究结论一致。

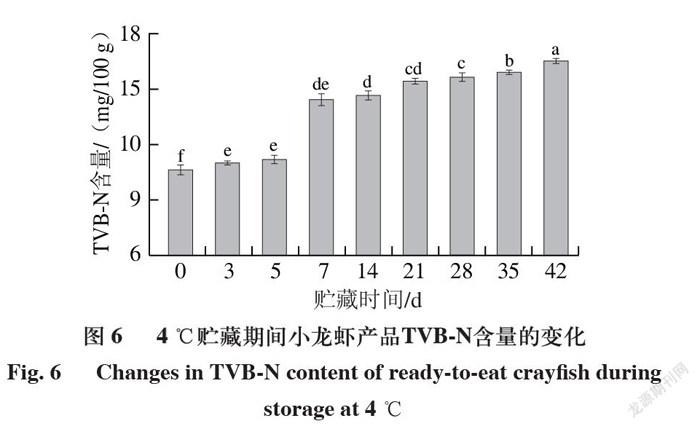

2.5.2 小龙虾4 ℃贮藏期间TVB-N含量的变化

TVB-N是衡量水产品新鲜度的重要指标。TVB-N是动物性食物的蛋白质在微生物和酶的作用下分解过程中产生的氨及其胺类碱性含氮物质。氮含量较高的水产及禽肉类食品在发生腐败变质时,常用TVB-N含量评价其新鲜程度。根据我国国家标准GB 10136—2015规定,小龙虾产品的限量为TVB-N含量≤30 mg/100 g。

由图6可知,最优工艺下(110 ℃、10 min),小龙虾4 ℃冷藏期间,随着贮藏时间的延长,产品TVB-N含量不断增加。在贮藏过程中,小龙虾中的微生物不断繁殖,含氮类碱性物质不断产生,因此TVB-N含量不断上升,且上升趋势与菌落总数一致。贮藏35 d时,TVB-N含量为17 mg/100 g。由此可知,在整个货架期内,小龙虾产品的TVB-N含量远低于国家标准限量。有研究证明,新鲜水产品货架期终点时TVB-N含量接近30 mg/100 g[33]。这可能是由于小龙虾产品经过110 ℃高温杀菌,体内的酶被灭活,不耐高温的微生物被杀灭[34],因此碱性物质产生速率远远小于未杀菌的新鲜水产品。因此对于高温熟制杀菌产品,TVB-N含量不是产品货架期判定的主要指标,影响其货架期的主要因素是微生物的繁殖。

3 结 论

不同熟制杀菌条件对小龙虾品质具有显著影响(P<0.05),且杀菌温度越高、时间越长,影响越大。110 ℃杀菌5、10 min时虾肉L*、b*顯著高于其他组(P<0.05);115 ℃杀菌10 min时虾肉a*显著优于其他组(P<0.05);各处理组虾肉的pH值无显著差异;110 ℃杀菌10 min时虾肉硬度、弹性、咀嚼性和感官评分显著优于其他组(P<0.05),同时该杀菌条件下小龙虾4 ℃冷藏过程中,菌落总数和TVB-N含量随贮藏时间延长而增加,贮藏到35 d时菌落总数为5.0(lg(CFU/g)),达到货架期终点。

综合分析,小龙虾产品的较优熟制杀菌工艺为110 ℃、10 min,该工艺条件下小龙虾品质最佳,且在4 ℃冷藏条件下货架期为35 d。

参考文献:

[1] YI Shaokui, LI Yanhe SHI Linlin, et al. Characterization of population genetic structure of red swamp crayfish, Procambarus clarkii, in China[J]. Scientific Reports, 2018, 8(1): 5586. DOI:10.1038/s41598-018-23986-z.

[2] ZHOU Mengying, WU Qingqing, WU Hao, et al. Enrichment of trace elements in red swamp crayfish: influences of region and production method, and human health risk assessment[J]. Aquaculture, 2021, 535(2): 736366. DOI:10.1016/j.aquaculture.2021.736366.

[3] WANG Lan, SHI Liu, JIAO Chunhai, et al. Effect of ultrasound combined with ozone water pretreatment on the bacterial communities and the physicochemical properties of red swamp crayfish meat (Procambarus clarkii)[J]. Food and Bioprocess Technology, 2020, 13(10): 1778-1790. DOI:10.1007/s11947-020-02518-6.

[4] SEVENICH R, BARK F, KLEINSTUECK E, et al. The impact of high pressure thermal sterilization on the microbiological stability and formation of food processing contaminants in selected fish systems and baby food puree at pilot scale[J]. Food Control, 2015, 50:

539-547. DOI:10.1016/j.foodcont.2014.09.050.

[5] 宋盼, 刘战民, 李聪, 等. 二次杀菌对盐水鸭品质和微生物的影响[J]. 食品科技, 2019, 44(7): 140-145. DOI:10.13684/j.cnki.spkj.2019.07.022.

[6] 张泽伟, 吉宏武, 段伟文, 等. 两种灭菌方式对熟制小龙虾冷藏期间品质的影响[J]. 广东海洋大学学报, 2019, 39(6): 93-100.

[7] 岑剑伟, 于福田, 杨贤庆, 等. 微酸性电解水对罗非鱼片保鲜效果的研究[J]. 食品与发酵工业, 2019, 45(18): 209-214. DOI:10.13995/j.cnki.11-1802/ts.021022.

[8] 王亮, 刘东红. 热杀菌条件对金枪鱼罐头品质的影响[J]. 现代食品科技, 2015, 31(4): 242-247; 120. DOI:10.13982/j.mfst.1673-9078.2015.4.039.

[9] 李锐, 江祖彬, 童光森, 等. 即食麻辣小龙虾加工工艺研究[J]. 食品研究与开发, 2019, 40(5): 138-143.

[10] 郑煜飞, 陈季旺, 楚天奇, 等. 杀菌工艺对即食小龙虾品质的影响[J]. 武汉轻工大学学报, 2021, 40(4): 1-7.

[11] NIAMNUY C, DEVAHASTIN S, SOPONRONNARIT S. Quality changes of shrimp during boiling in salt solution[J]. Journal of Food Science, 2007, 72(5): 289-297. DOI:10.1111/j.1750-3841.2007.00349.x.

[12] 高涵. 腌制及杀菌工艺对鲣鱼罐头产品品质的影响[D]. 上海: 上海海洋大学, 2016: 14-32.

[13] 孔金花, 诸永志, 葛庆丰, 等. 超声波协同微酸性电解水对小龙虾净化及品质的影响[J]. 食品工业科技, 2021, 42(21): 182-189. DOI:10.13386/j.issn1002-0306.2021020092.

[14] 徐晨, 诸永志, 葛庆丰, 等. 不同外源蛋白对小龙虾丸品质的影响[J].

肉类研究, 2020, 34(4): 20-26. DOI:10.7506/rlyj1001-8123-20200228-056.

[15] 曹荣, 刘淇, 殷邦忠, 等. 虾仁TPA质构分析及不同熟制加工方式对其品质的影响[J]. 食品研究与开发, 2010, 31(6): 1-4. DOI:10.3969/j.issn.1005-6521.2010.06.001.

[16] 王明, 李铁志, 雷激. 杀菌方式对熟肉制品品质的影响[J]. 食品工业, 2016, 37(2): 54-58.

[17] 侯宝睿, 孟静南, 海丹, 等. 六种气调条件包装处理的酱牛肉在不同贮藏温度下保鲜效果的研究[J]. 肉类工业, 2017(9): 19-30. DOI:10.3969/j.issn.1008-5467.2017.09.006.

[18] 毕姗姗. 煮制条件对卤鸡腿品质的影响[D]. 郑州: 河南农业大学, 2014: 44-47. DOI:10.7666/d.D799820.

[19] 李肖婵, 林琳, 高凯日, 等. 不同反压杀菌温度对即食小龙虾品质的影響[J]. 肉类工业, 2019(5): 25-31. DOI:10.3969/j.issn.1008-5467.2019.05.006.

[20] 潘玲, 周兵, 郭晓倩, 等. 热和高静压杀菌对糟卤虾仁货架期及品质的影响[J]. 高压物理学报, 2016, 30(5): 434-440.

[21] ROS-POLSKI V, KOUTCHMA T, XUE J, et al. Effects of high hydrostatic pressure processing parameters and NaCl concentration on the physical properties, texture and quality of white chicken meat[J]. Innovative Food Science and Emerging Technologies, 2015, 30: 31-42. DOI:10.1016/j.ifset.2015.04.003.

[22] 李艳红, 王稳航. 低温热处理对牦牛肉理化性质及感官特性的影响[J]. 食品与发酵工业, 2021, 47(2): 145-152. DOI:10.13995/j.cnki.11-1802/ts.025056.

[23] HUANG Feng, HUANG Ming, XU Xinglian, et al. Influence of heat on protein degradation, ultrastructure and eating quality indicators of pork[J]. Journal of the Science of Food and Agriculture, 2011, 91(3): 443-448. DOI:10.1002/jsfa.4204.

[24] JIANG Qixing, HAN Jingwen, GAO Pei, et al. Effect of heating temperature and duration on the texture and protein composition of bighead carp (Aristichthys nobilis) muscle[J]. International Journal of Food Properties, 2018, 21(1): 2110-2120. DOI:10.1080/10942912.2018.1489835.

[25] 薛雷, 许学勤, 姜启兴, 等. 热烫工艺对冻煮小龙虾产品品质的影响[J].

食品与生物技术学报, 2019, 38(5): 119-123. DOI:10.3696/j.issn.1673-1689.2019.05.017.

[26] 付丽, 刘旖旎, 高雪琴, 等. 不同杀菌条件对酱牛肉品质的影响[J]. 肉类研究, 2019, 7(1): 7-13. DOI:10.7506/rlyj1001-8123-20181217-235.

[27] 周厚源, 刘娟, 李汴生, 等. 不同杀菌条件对软包装肉鸡鸡翅感官品质的影响[J]. 食品与发酵工业, 2012, 38(8): 215-220. DOI:10.13995/j.cnki.11-1802/ts.2012.08.023.

[28] 顾赛麒, 戴王力, 鲍嵘斌, 等. 煮制工艺对中国对虾品质的影响[J].

食品科学, 2020, 41(2): 276-283. DOI:10.7506/spkx1002-6630-20190605-041.

[29] 谢晶, 杨胜平. 生物保鲜剂结合气调包装对带鱼冷藏货架期的影响[J]. 农业工程学报, 2011, 27(1): 376-382. DOI:10.3969/j.issn.1002-6819.2011.01.061.

[30] 李肖婵, 林琳, 郑静静, 等. 不同复合包装材料对即食小龙虾品质的影响[J]. 中国调味品, 2020, 45(3): 118-124. DOI:10.3969/j.issn.1000-9973.2020.03.025.

[31] CHRISTIE G, SETLOW P. Bacillus spore germination: knowns, unknowns and what we need to learn[J]. Cellular Signalling, 2020, 74: 109729. DOI:10.1016/j.cellsig.2020.109729.

[32] 邓灵, 赵康, 夏开, 等. 小龙虾(Procambarus clarkii)加工前后优势腐败菌的分离与鉴定[J]. 食品工业科技, 2020, 41(18): 100-104. DOI:10.13386/j.issn1002-0306.2020.18.016.

[33] 张艳凌, 向俊飞, 朱亚军, 等. 鲜活和死后小龙虾的冷藏特性比较[J].

食品科学, 2022, 43(1): 206-212. DOI:10.7506/spkx1002-6630-20201019-167.

[34] 唐彬, 李大虎, 折弯弯, 等. 微波处理对卤制猪肉货架期及其品质的影响[J]. 食品与发酵工业, 2017, 43(9): 232-237. DOI:10.13995/j.cnki.11-1802/ts.013938.

收稿日期:2021-12-10

基金项目:江苏现代农业(克氏原螯虾)产业技术体系质量安全与加工创新团队项目(JATS[2021]443)

第一作者简介:孔金花(1987—)(ORCID: 0000-0002-1716-4410),女,硕士研究生,研究方向为食品加工与安全。

E-mail: 526601012@qq.com

通信作者简介:诸永志(1975—)(ORCID: 0000-0002-8529-2035),男,研究员,硕士,研究方向为肉品加工。

E-mail: yongzhizhu@163.com

葛庆丰(1973—)(ORCID: 0000-0001-7776-3709),男,教授,博士,研究方向為肉品加工与质量安全控制。

E-mail: qfge@yzu.edu.cn