人工举升控制系统控制标准化研究

周建新 史轩玮

摘 要:通过整合当前人工举升控制系统的基础控制功能,结合控制工艺和功能需求,升级控制系统网络拓扑结构,开发出了一套既兼容老旧系统在用设备升级改造,又适用于新投用设备的ESP控制系统,满足了人工举升控制系统智能化、无人化的控制需求,有望成为人工举升控制系统的行业标准,推广至整个行业应用。

关键词:人工举升控制系统;标准化;以太网;同量化;控制标准

中图分类号:TE355;TP29 文献标志码:A 文章编号:1671-0797(2022)07-0063-03

DOI:10.19514/j.cnki.cn32-1628/tm.2022.07.017

0 引言

现阶段,人工举升控制系统主要依靠控制地面的变频器长电缆拖动井下电潜泵旋转,将低于地面2 000~3 000 m的石油通过油管人工举升至地面进行储存使用。近20年来,变频器广泛应用,各种不同品牌的变频器陆续进入海油市场,因专业度和设计角度不同,市场上存在多种通信网络和控制形式的人工举升控制系统,甚至同一品牌变频器,因前期设计工艺不同也存在不同的控制方式,如OTS600变频器就因有无CI卡、有无DP卡、有无人机界面、高低压数据不同等,存在多种控制形式的变频柜。

整个人工举升控制系统没有统一的控制标准,变频器没有统一的控制形式,对应与平台中控室、电网电能管理系统(EMS)等的通信参数地址也不具备规范性和统一性,导致每个平台的控制系统都不一样,不利于公司统一管理和后期维护服务,更不利于整个平台的智能化、无人化发展。

1 功能整合

经过对现有所有人工举升控制系统的控制工艺和控制逻辑进行汇总,对所有类型变频器的控制程序进行整合分析,对系统内各项功能进行总结和分类如下。

1.1 变频器基础功能

主要基础功能:运行状态和运行数据显示功能、机组运行控制状态输出功能、外部信号关断功能、机组运行保护功能、机组参数和变频模块参数设置功能、运行数据和历史故障记录功能、通信拓展功能。这些功能均为每台机组必须具备的功能,否则不利于现场实际操作和使用。

1.2 变频器特殊功能

除基础功能外,针对一些特殊工艺,变频器还需要具备一些特殊功能,如三相电流显示功能、油浸式变压器关断保护功能、含气量较高的“电流模式”、能够适应室外环境使用的IP56结构。

1.3 中央控制柜功能

中央控制柜作为人工举升控制系统的上层控制系统,主要功能是实现所有变频机组的远程操作和监控,以及汇总记录机组运行数据和故障历史数据等。

2 变频器控制标准化

2.1 通信参数标准化

在整合了现有控制需求和工艺功能后,为了更好地应用和完善工艺功能,开发了一些特殊功能。参考文献[1]整理了变频器常用的通信参数地址,去除了个别特殊参数,如表1所示。

以上通信参数内容为人工举升控制系统常用基础数据,基本包含了VF模式下通过通信方式需要修改的全部内容,定义为标准的通信参数内容。

在控制标准化中,针对不同品牌、不同型号变频器,仅需要针对表1中参数地址进行通信读写,再通过标准化后的变频器程序,软体部分就能直接应用于人工举升控制系统。

2.2 控制结构标准化

每套地面設备控制系统实现边缘化控制,人工举升系统实现分布式控制。

此项标准实质为:在变频器柜内增加本地控制器和人机界面,本地控制器作为控制核心分别与变频模块进行MODBUS RTU通信,与人机界面进行PPI独立交互通信,与中央控制柜上层网络进行预期的以太网通信,三者之间不存在任何影响,中央控制柜作为集成监控系统的大脑,远程监控所有机组变频器设备,并将必要的数据实时传递至中控乃至陆地等更高级的监控系统。

标准控制结构避免了不同类型变频器各自特殊控制器的编程、调试和使用,减少了类似产品之间的不兼容、不通用情况,也降低了调试人员需要同时掌握不同技术的能力要求。本地控制器采用的是市面上常见的西门子S7-200 smart控制器,编程性能高,价格远低于各品牌的特殊控制器,如施耐德的Control Inside Card+DP通信卡或ABB品牌的Driver-AP等。

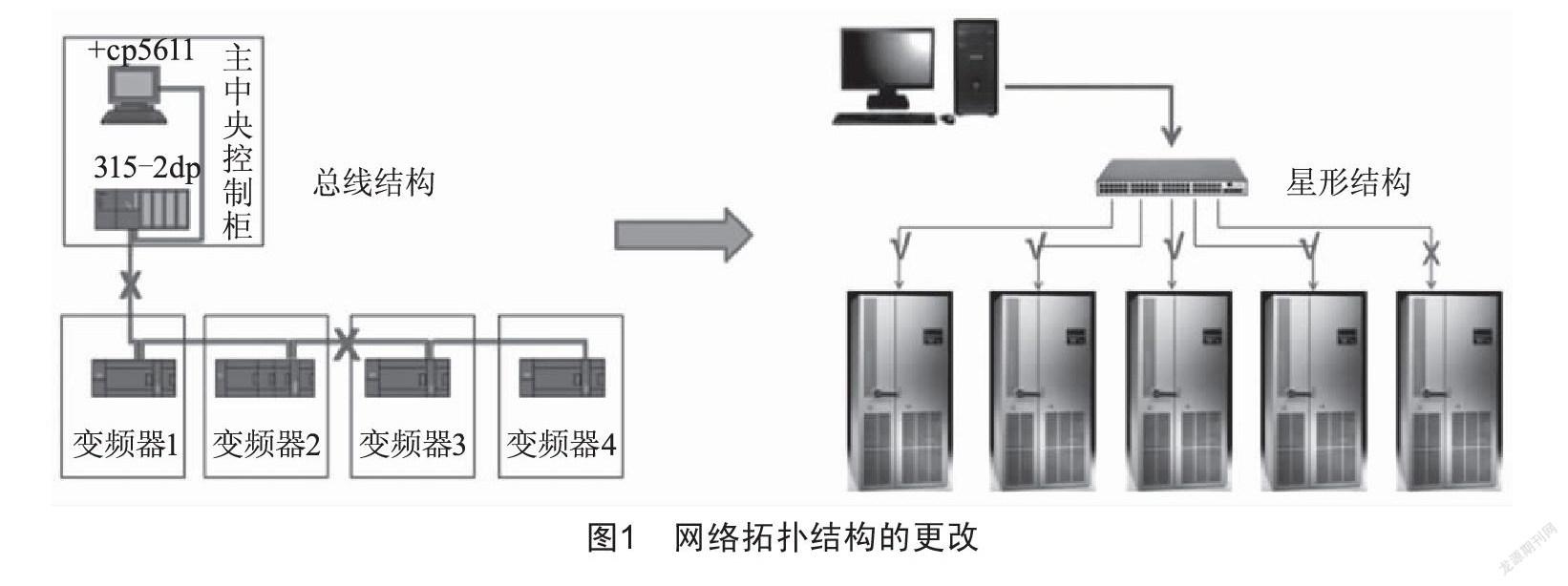

同时,此种结构方式控制核心主要集成在本地控制器内,减轻了上层控制系统的计算负担,不需要中央控制柜主控制器针对单井进行二次控制逻辑编程计算;更重要的是,整个网络拓扑结构由原来的总线结构形式转变为星形结构形式(图1),单台设备的网络故障不会影响整个系统的运行,也不会对其他运行设备造成影响,这样就适应了现场增减调整井的特殊工艺,大大提高了系统稳定性。

2.3 控制程序标准化

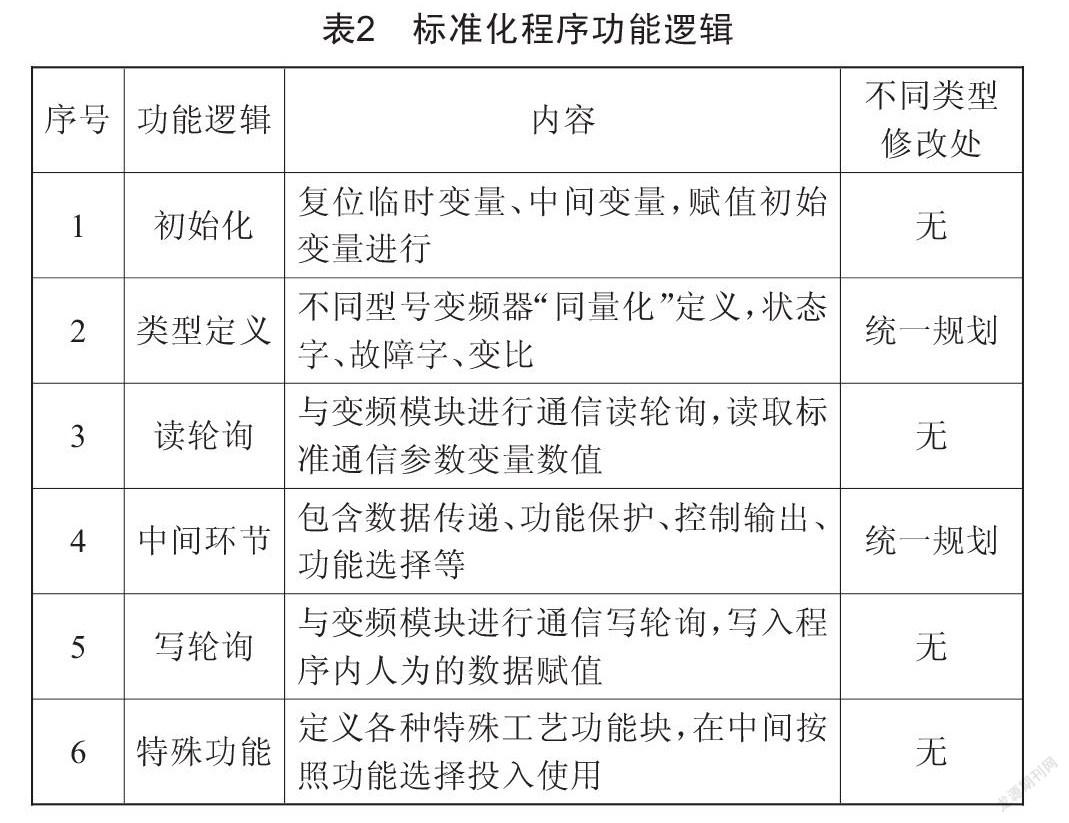

整体程序逻辑按照表2功能块进行编程[2]。

同量化:不同类型变频器通信读写数据经过控制程序转换后,最终变成同一参数同一个变量地址。

其中,序号2、序号4需要按照不同类型变频器通信参数实际情况进行类型区分,最终规划成同一参数同一变量地址;序号3和序号5仅需要对不同类型变频器进行不同轮询参数地址赋值,而赋值变量可以引至触摸屏上写入,对于不同类型变频器此部分程序没有任何变化;序号1、序号6为标准控制逻辑,与变频器类型无关,不需要任何修改。

即整个核心程序针对不同变频器仅序号2和序号4需要处理,其他功能逻辑不需要任何变化,即使是新增一种类型变频器,也仅需对序号2和序号4进行修改、校对,轮询参数地址重新赋值,不再需要其他关键逻辑处理。

2.4 操作画面标准化

人机界面与本地控制器进行PPI通信,本地控制器控制程序标准化后,与外部通信变量“同量化”处理,变量地址确定,人机界面读写控制器内地址相同,使触摸屏对于任何类型变频器的操作可以为同一版画面。主要画面内容如表3所示。

针对不同类型变频器,只需在“系统调试”内设置不同轮询地址,其他画面不需要任何修改。

3 上层控制标准化

在实现变频器本地控制标准化后,各个控制分站与上层控制之间的通信内容基本固定,即使是不同类型变频器,经过“同量化”后,传递数据也完全一致,这就提供了上层控制系统可以标准化的基础。

3.1 主控制器程序标准化

将所有程序逻辑区分定义为系统功能块、工艺功能块和通信功能块三部分。

(1)系统功能块:主要为控制程序的初始化功能,对内部变量、过程变量以及部分中间变量进行初始化,实现准备就绪、待命状态等。

(2)工艺功能块:主要是对变频器分站进行工艺控制,按照本地控制器的标准控制逻辑扩展,实现远程监视和控制各个分站,所有分站程序为同一个标准功能块,针对不同分站的IO地址进行逻辑控制。

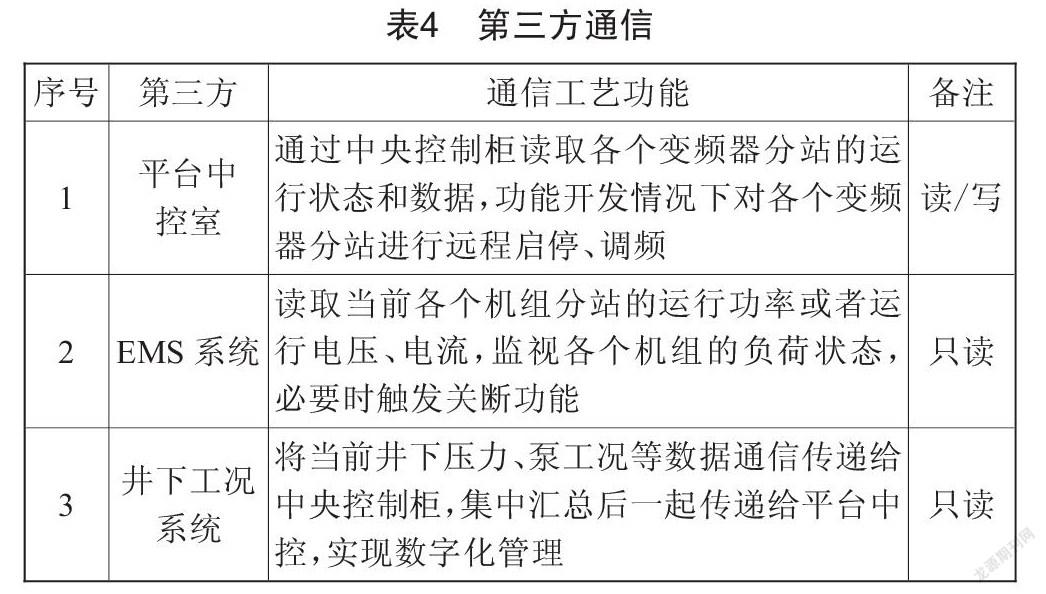

(3)通信功能块:主要针对的是电潜泵控制系统与第三方,如平台中控室、EMS或者井下工况数据进行通信,可根据现场实际工艺来开通或者关闭相应功能。

3.2 监控画面标准化

监控画面主要为上层控制系统的人机交互界面,显示各个机组分站当前状态和运行数值,储存历史数据和故障报警记录等。在主控制器程序标准化后,按照结构变量形式定义变量,组态画面也按照结构画面形式显示,只需进行简单的变量关联,就可完成所有分站画面的组态,占用系统资源少、组态画面简单、控制逻辑清晰、Bug修复快捷、容错率较高,相对优势非常大。同时,取消原有的参数设置画面及相应控制逻辑,减少了不必要的烦琐程序,使命令判断更准确,设备运行也更稳定。

3.3 第三方通信标准化

电潜泵控制系统与第三方的通信,主要包含与平台中控室、电网电能管理系统(EMS)和井下工况系统之间的通信,主要内容和功能如表4所示。

与第三方通信的标准化,规范了整个系统的对外接口,提升了系统的兼容性,使系统更加稳定的同时,还提高了系统后期维护的便捷性。

4 结语

当前,我国潜油电泵系统控制标准尚属于空白阶段,还没有制订出完整的行业标准,急需统一控制形式和控制内容,建立一套要求严格、实际可行的控制标准,以监督和规范海上钻井平台特殊工艺合格产品的应用。

[参考文献]

[1] 施耐德电气.ATV71 COMMUNICATION MANUAL[Z],2005.

[2] 西门子中国.S7-200 SMART系统手册V2.2[Z],2016.

收稿日期:2022-01-10

作者简介:周建新(1982—),男,辽宁凌源人,工程师,從事潜油平台地面设备调试、故障处理及升级改造技术工作。