基于空间静刚度的工作台优化设计

邵睿 SHAO Rui;姚琳 YAO Lin

(中国核电工程有限公司,北京 100840)

1 综述

放射性物品贮存运输容器为放射性物品的安全贮存、运输提供了足够的辐射屏蔽,完整的包容边界,可靠的热量导出及有效的结构支撑等,有利于国家防治放射性污染,改善环境质量。容器主要由容器盖、内筒体、外筒体、中子吸收体、格架等组成。容器盖、筒体、密封圈及相关包容贯穿件构成了容器的包容边界,可有效避免放射性物质弥散到环境中。为确保包容边界的可靠、有效密封,包容贯穿件所在位置如螺栓孔、密封圈槽的加工质量尤为重要,可使用数控加工中心完成钻孔、铣削等操作。

数控加工中心因主轴布置不同[1],常分为立式数控加工中心和卧式数控加工中心。立式数控加工中心的主轴垂直安放,常用于加工盘套类零件,因其工作台水平放置,方便工件装夹和实时了解加工状态,但立柱刚度与高度成反比,当需要加工容器中特定位置孔位时,主轴行程受限。同时,立式加工中心在钻深盲孔操作时,切屑在重力作用下容易堆积,影响连续加工效率,刀具带出的切屑容易划伤螺栓密封面。卧式数控加工中心的主轴常为水平安放,一次装夹可完成多个面的加工,较适合加工箱体类零件。

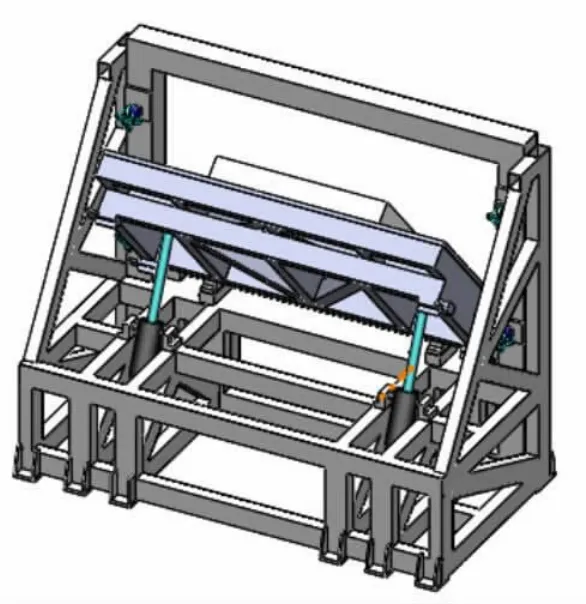

结合立式与卧式加工中心的优势,尽量避免切屑划伤已加工表面,提高工作实效,翻板卧式加工中心应运而生,如图1所示。

图1 某型翻板卧式加工中心

某型翻板卧式加工中心机床主机与工作台相对独立,主机主要有:主体机械结构(床身、立柱、溜板箱)、三向传动系统(X向双导轨-滑块系统、Y向双滚珠丝杠系统、Z向偏置滚珠丝杠系统)、主轴系统、动力输入系统、控制系统、测量系统等组成。

工作台有效加工区域为4m×2m。整体结构为框架式,由可放置工件的翻板,支撑翻板的框架,以及驱动翻板翻转的滚珠丝杠及辅助定位夹紧结构组成。

以加工容器盖螺栓孔和密封圈槽为实际需求,工作台全过程动作如下:翻板水平时完成容器盖定位装夹,两根滚珠丝杠驱动翻板旋转90°至垂直状态,经过楔块定位、液压夹紧,确保翻板台更加可靠的处于工作位置,主轴对刀后完成既定加工。加工过程中切屑在自重作用下排出,完成全部孔位和密封圈槽加工后,翻板从垂直状态转为水平状态。

翻板卧式加工中心不仅便于排出高速高效钻、铣切产生的大量切屑,避免二次热变形和二次切削,同时,有利于实现工件在生产线的自动运送,提高整体生产线的工作效率。

2 静态特性分析

静态特性一般指在不运动时受到静态载荷所表现出来的特性[2],主要指静刚度分析。刚度描述的是力与力作用方向的位移之间的关系,机床的静刚度不足时,很容易引起变形[3],因而直接影响加工精度。机床静刚度分析有着重要的意义。

翻板卧式加工中心工作台相对独立于主机,当机床工作时,切削力在主机的传递路线为:刀具——电主轴——套筒——滑枕——溜板——立柱——床身——基础;在工作台的传递路线为:工件——工作台翻板——工作台框架——基础。

首先,建立翻板卧式加工中心的1:1数字样机,为后续仿真分析与实验提供有效模型。因模型结构复杂;商业有限元软件对非关键路径识别易出现网格尺寸为零、计算不收敛情况。为节约计算资源,关注主要计算需求,对模型适当简化:去掉了细小的非结构孔、工艺倒角,滚珠丝岗等复杂结构,同时对焊缝填充处理,使得整体质量变化较小工作台简化模型如图2所示。

图2 工作台简化模型

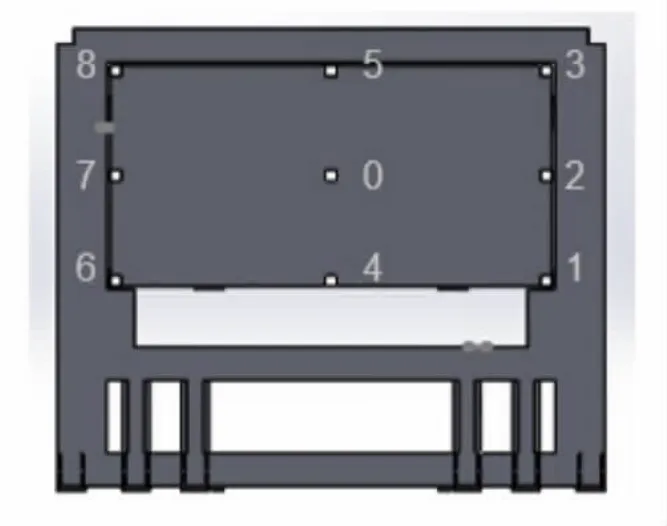

工作台翻板形状规则,选择均布的9个作用点分析,如图3所示,以图中第1个点为基本原点,得到其余8点坐标如表1所示。

图3 工作台受力分析观测点

表1 工作台受力分析观测点坐标

工作台是一个包含各零部件,以及零部件间结合面的连续质量物体,结合前期研究成果,结合面等效模型采用弹簧-阻尼单元。静刚度分析中不涉及动态与频率相关的特性,因而静态结合面建模时,弹簧-阻尼系统只需要考虑刚度特性与方向关系。影响最大的是结合面的固有材料特性,如材料种类、表面质量等;其次是结合面几何形状、边界尺寸等具体表现形式;还有实际工况中的静载荷等外因,工作台结合面参数如下:

①工作台下部两个支撑平面:

法向刚度1.32×1010N/μm

切向刚度4.29×109N/μm

②工作台下部液压缸锁紧位置处:

法向刚度2.80×109N/μm

切向刚度9.07×108N/μm

③工作台上部液压缸锁紧位置处:

法向刚度3.28×109N/μm

切向刚度1.06×109N/μm。

在workbench软件中,解除工作台主要结合面的Fixed约束,在结合面几何中心添加三向Spring单元,并定位对应刚度数值。

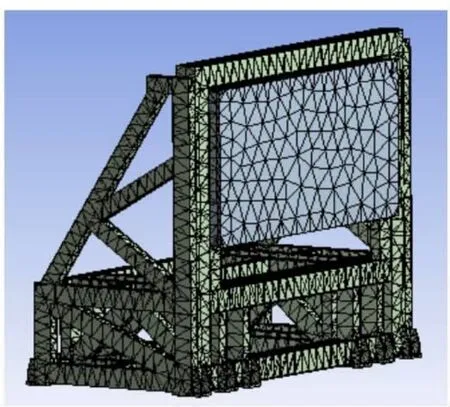

有限元分析中的网格划分一般应综合考虑结构本身特性,以及分析工况下其受力情况,再选择有限元单位的类型及密度。工作台网格划分如图4所示,总节点数81376个,共有单元44575个。

图4 工作台网格划分

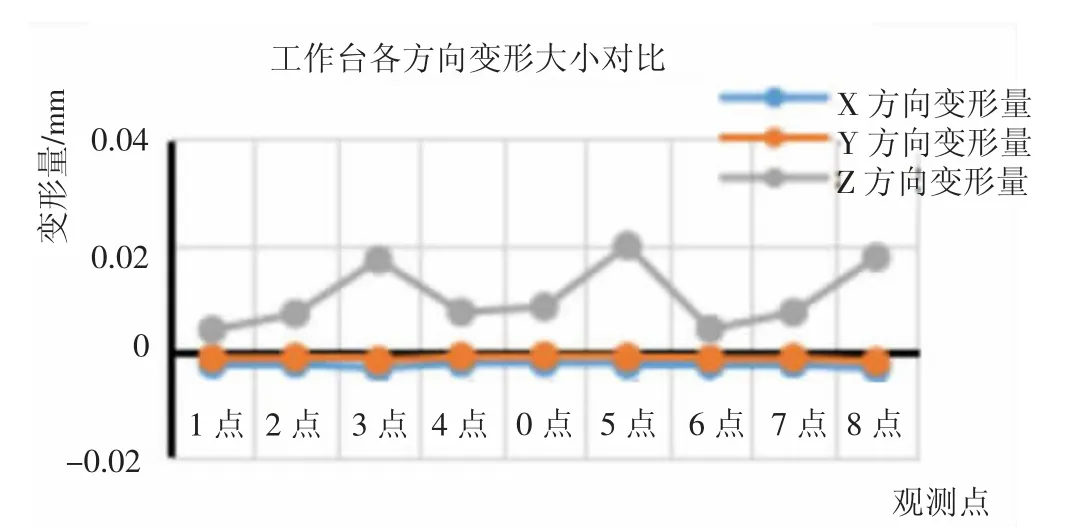

结合容器钻孔常用工艺参数,设定翻板卧式加工中心主轴三向切削力均为1400N。通过有限元软件计算得到9个观测点变形量,如图5所示。

图5 工作台观测点变形量

工作台X和Y方向刚度近似,Z方向的变形在3,5,8点位置对整体刚度影响较大,初步判断为刚度薄弱环节。

3 优化设计

优化设计是在确定薄弱部件及位置的基础上,通过一定的优化设计方法修改相关结构,再考察优化分析结果是否符合要求,如此循环至得出最优结论[4,5]。

现工作台尺寸长4.96m、高4.24m,不满足国家公路运输有关规定和企业运输标准。为提高工作台刚度,解决运输审批受限问题,结构优化工作重点在于工作台上部分。首先去掉横梁降低整体高度,夹紧点随之下移。

支撑点下移后,侧壁板结构也需要随之改动。为设计合适的侧壁结构,去掉原有侧面支撑,设计两个板件替代并通过拓扑优化寻找最优结构。侧板原有结构重量占待优化板件重量的18%,相应的设置优化参数中目标缩减量为80%,施加Z向作用力1400N,选择更密集的网格划分,以便获得较为准确的优化结构,根据优化思路重新设计侧壁板结构。

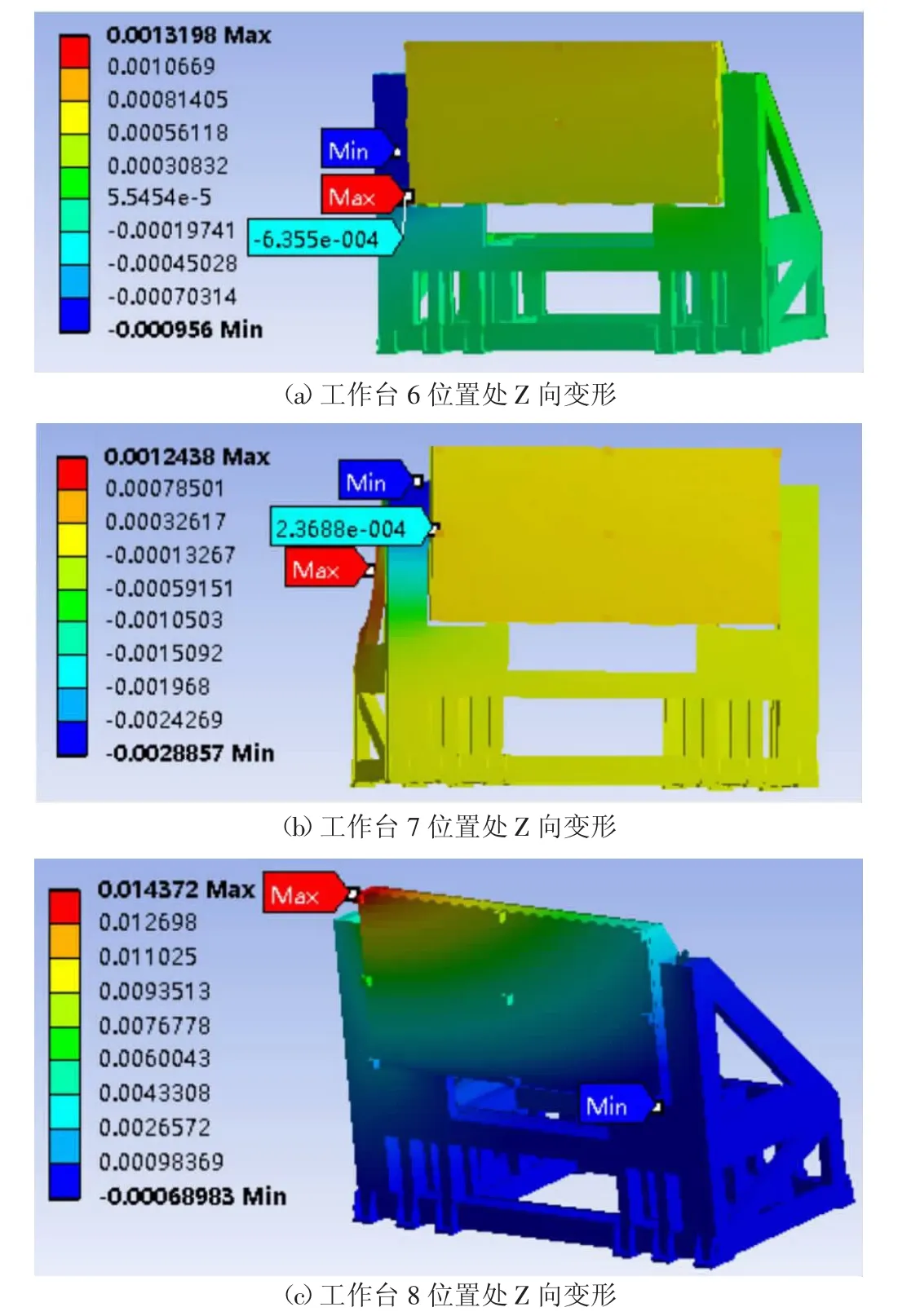

设置相同边界条件,分析壁板优化之后的工作台,在工作台6点处,Z方向变形约为0.64μm,在工作台7点处,Z方向变形约为0.24μm,在工作台8点处,Z方向变形约为14.3μm,如图6所示,工作台优化前后形变量对比如表2所示。

图6 优化后三个位置应变分析

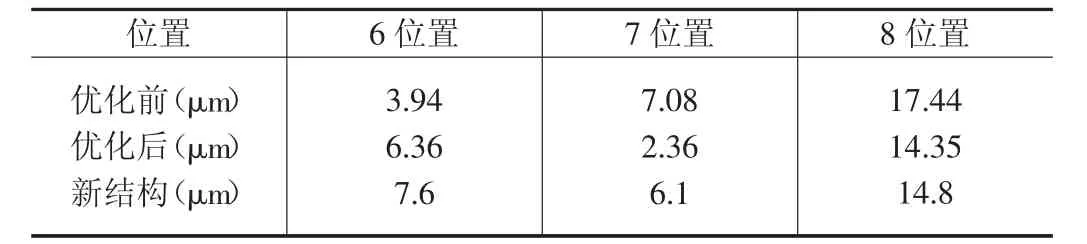

表2 工作台优化设计前后形变量

由表2可知,优化设计后7位置与8位置变形量降低,但两个位置的变形量差值增大。

力作用点各处变形大小与支撑位置有着密切的关系,同时根据材料力学弯曲变形公式,变形也与截面形式,长度等有关系,可以较为合理的解释6位置,7位置,8位置变形不一致。

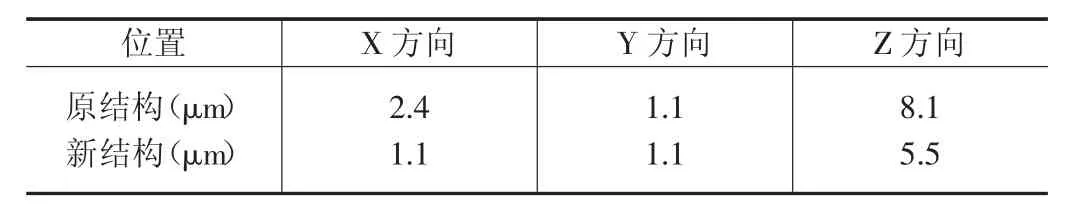

为避免出现实际加工过程中,在三向力作用下不同方向变形差异引起的加工误差,对翻板结构继续优化改进。一是考虑支撑对称布置,挪动B处支撑,使得A处支撑与B处支撑分别到翻板上下表面距离相同;二是为缩小8位置处变形,参考溜板箱筋板设计,使筋板呈线性排列;三是为了使工作台上部分受力结构一致,布置空心筋板,如图7所示。

图7 工作台优化设计后新结构

使用原有边界条件,计算新结构变形情况。与原结构在6位置,7位置,8位置处的变形对比如表3所示。

表3 新结构与原结构对比

新结构三个位置的变形量之差小前两种结构,且总重减少约8%,因而对工作台结构改进是有一定参考价值的。考虑新结构工作台三向静刚度,对比优化前后的工作台静刚度特性,如表4所示,可知改进后的工作台结构有效提升静特性。

表4 新工作台与原工作台静特性对比

4 结论

本研究中优化设计部分,采用了尺寸优化,形状优化以及拓扑优化等多种优化方法,提出的去掉横梁,优化侧壁板、支撑结构的优化设计方案,降低了工作台总高度,减少了总重,为避免运输受限提供了思路和方向,并有效提升工作台静刚度,有一定的工程参考价值。