门式高墩大尺寸盖梁模板支撑体系设计及施工

高燕 GAO Yan

(中铁二十五局集团第四工程有限公司,柳州 545007)

1 工程概况

新建南玉铁路站前工程№1标大界版特大桥起止里程DYK4+153.10~+834.9,桥梁全长681.8m。该桥7#~9#墩采用门式墩跨越南玉铁路左线。

门式墩盖梁采用预应力砼结构,墩顶处盖梁截面尺寸为4m(宽)×3.2(高),盖梁跨中截面尺寸为4m(宽)×2.5(高)。门式墩盖梁全长18.8m,净跨11.2m。采用矩形墩柱,墩高25~27m。盖梁施工采用立模现浇的方法。

本项目的门式墩盖梁具有断面尺寸大、跨度长、离地高等特点。盖梁砼浇筑时作用于模板支撑系统的荷载及弯矩非常大,对模板支撑系统的承载能力及安全稳固性提出了很高的要求。同时,盖梁模板支撑系统的施工为三级高空作业,施工难度大,要求支撑系统施工简便。故,门式墩盖梁模板支撑方案的设计及施工为本项目的重难点。

2 盖梁模板支撑系统的比选及创新

2.1 盖梁模板支撑系统的比选

根据设计情况,初步提出了满堂支架、钢管柱支架及墩顶托架+贝雷桁架支架等3种支撑方案进行比选如表1。

从表1可知,比选的3种方案均存在种种不利因素。本项目为了达到支架安全稳固,经济合理及满足工期的要求,进行了方案创新,并根据施工现场现有材料情况,经多次优化、调整,最终采用了墩顶型钢拱形支架的方案。

表1 盖梁模板支撑方案比选表

2.2 门式墩盖梁墩顶型钢拱形支架方案设计

该支撑系统主要采用型钢组拼制作。型钢承载能力强,长度可任意调整,易于优化及调整设计结构。支架内纵梁下设计了由内斜撑+内平撑构成类似拱形的承载结构,充分发挥了拱形结构优良的承载性能,有效降低了内纵梁跨中承受的弯矩,不仅使得结构整体承载合理,且减少了材料的使用。具体设计参数如下:

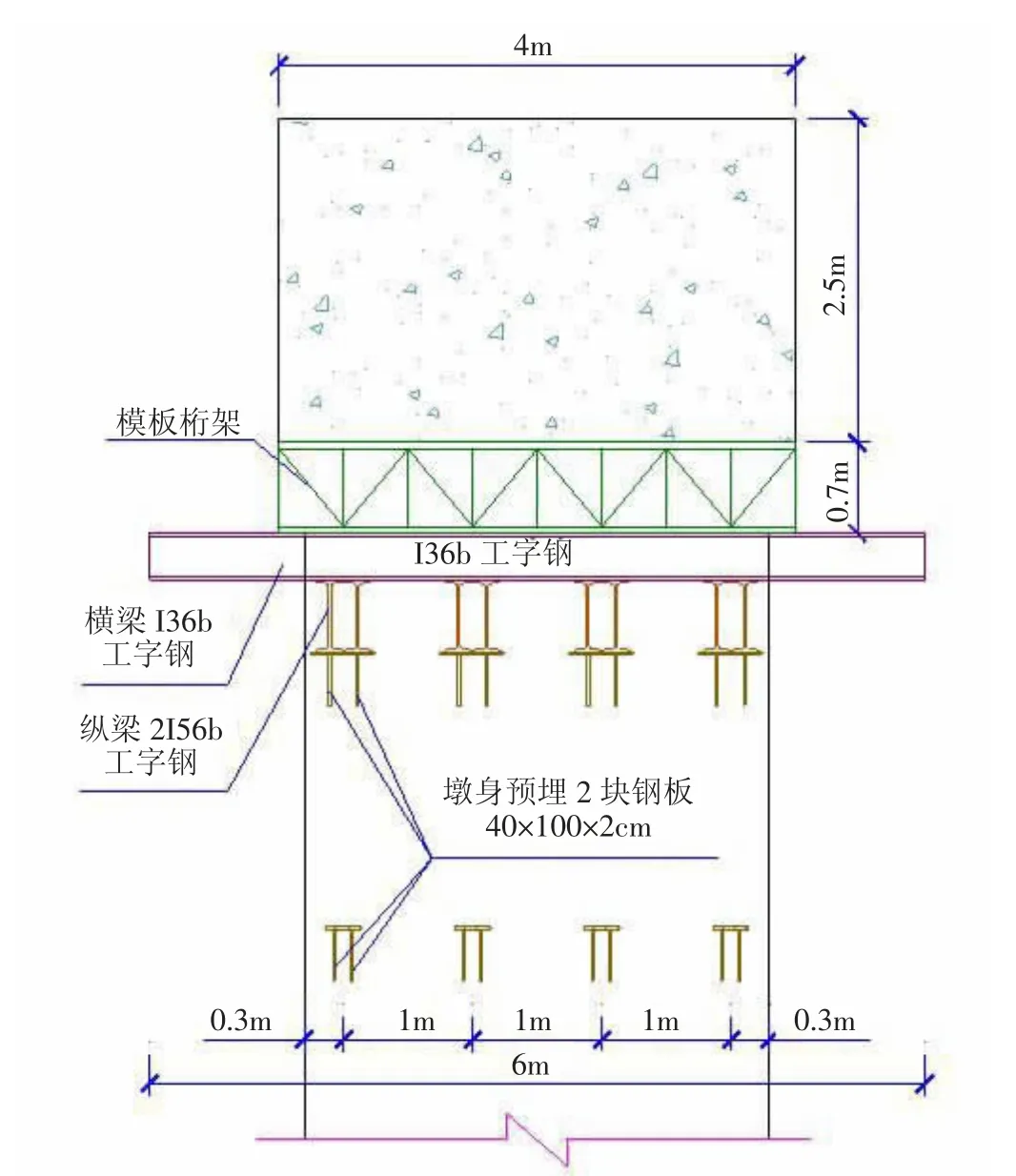

2.2.1 跨中墩顶型钢拱形支架设计

①门式墩墩柱内侧沿盖梁纵向对称设置4道双拼I36b斜撑工字钢(内斜撑),与墩柱竖向夹角60°,水平投影长度为3.35m,内斜撑设置间距为1m。斜撑工字钢下端焊接40×40×2cm钢板作端头板,置于墩柱预埋的2块40cm×100cm×2cm钢板上,预埋钢板在墩身内埋设深度为50cm。

②内斜撑上端头间设置水平连接(内平撑),采用双拼I36b工字钢,长4.51m。内斜撑与内平撑形成承载性能优良的拱形结构,加强内纵梁的承载能力。内斜撑与内平撑之间连接采用2cm钢板焊接。

③内平撑上为双拼I56b水平工字钢(内纵梁),双拼I56b水平工字钢两端置于墩柱预埋的2块40cm×100cm×2cm钢板上。

④内纵梁上设置I36工字钢横梁(内横梁),倒角范围内0.5m/道,盖梁下1m/道,内横梁上摆放支撑模板的桁架。

2.2.2 门式墩盖梁翼缘处托架设计

①门式墩墩柱外侧沿盖梁纵向对称设置4道双拼I36b斜撑工字钢(外斜撑),与墩柱竖向夹角15°,水平投影长度为0.94m,外斜撑设置间距为1m。斜撑工字钢下端焊接40×40×2cm钢板作端头板,置于墩柱预埋的2块40cm×100cm×2cm钢板上。

②双拼I36b斜撑工字钢上部设置双拼I56b水平工字钢(外纵梁),长度2m。水平工字钢与墩身预埋75×75×2cm钢板焊接,钢板与墩身φ20锚筋60cm×15cm@15cm。

③外纵梁上设置I36工字钢横梁(外横梁),0.5m/道。外横梁上摆放支撑模板的桁架。

墩顶型钢拱形支架方案如图1、图2所示。

图1 墩顶型钢拱形支架方案设计立面示意图

图2 墩顶型钢拱形支架方案设计侧面示意图

3 托架结构承载检算

3.1 材料及性能

钢材:Q235B,厚度≤16mm;抗拉、抗压、抗弯允许应力[fy]=205MPa,剪切允许应力[fv]=125MPa,容重78.5kN/m3,弹性模量Ec=206000MPa。

3.2 荷载分析及取值

混凝土容重按26kN/m3,混凝土荷载按盖梁最大尺寸截面(墩顶处:4m(宽)×3.2m(高))进行计算。且将混凝土荷载简化成均布面荷载。计算得混凝土重量荷载为:83.2kN/m2。

砼振捣作用于支架的荷载:2kN/m2。

砼入模的冲击荷载:4kN/m2。

模板及支撑桁架重量荷载:5kN/m2。

人员及施工机具荷载:2.5kN/m2。

风荷载:南宁地区基本风压ω0=0.25kPa(取重现期n=10对应的风荷载),根据规范计算标准值ωk=0.7×μs×μz×ω0=0.7×1.3×1×0.25=0.2275kPa<0.27kPa,取0.27kPa。

其它荷载,如保温材料荷载等:2kN/m2。

静载系数取值1.2,动载系数取值1.4。

3.3 承载检算模型

内、外横梁,内外纵梁均按承受线性均布荷载进行检算。

其中内外纵梁及斜撑结构承载检算模型如图3所示。

图3 内外纵梁及斜撑结构承载检算模型

3.4 验算结果

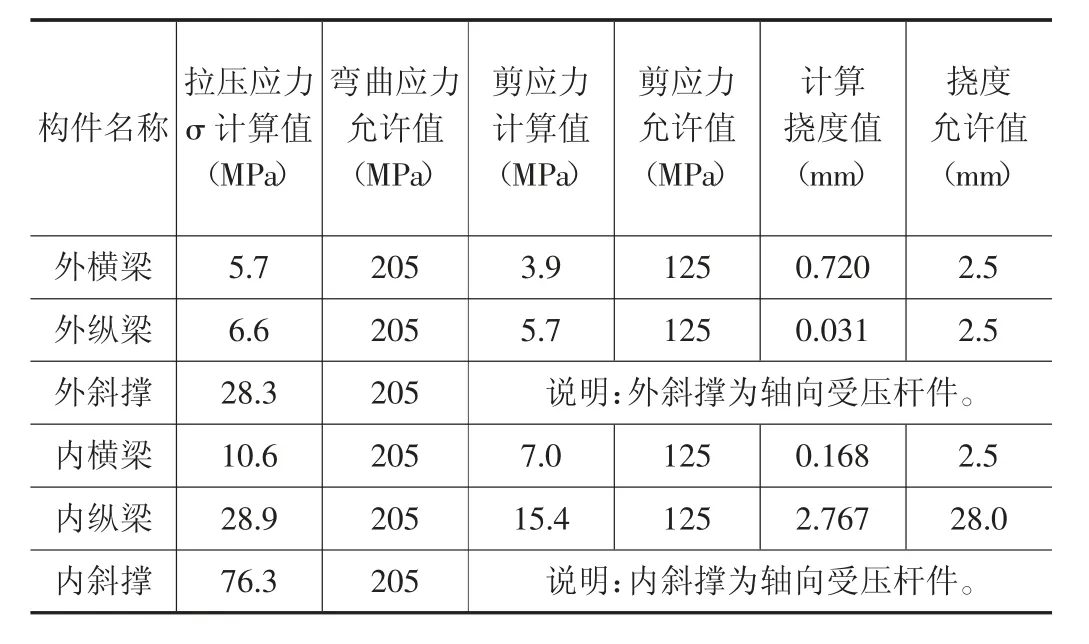

3.4.1 型钢杆件(表2)

表2 支撑系统承载关键部位检算表

3.4.2 预埋钢板计算

采用2块40×100×2cm钢板。纵向布置4道,间距1m。

计算得预埋钢板最大剪切应力σ=4.1MPa<[fv]=125MPa。

3.4.3 主梁焊缝验算

2I56b工字钢外纵梁采用焊缝高度10mm的角焊缝与预埋钢板进行围焊。计算得:

焊缝组合最大应力σ=15.1MPa<[fv]=125MPa。

焊缝最大剪切应力σ=10.4MPa<[fv]=125MPa。

支架的承载能力满足施工要求。

4 质量控制要点

4.1 施工工艺流程

技术准备及放样→预埋墩身支架钢板→厂内制作支架构件及试拼装→运至场吊装及加固→横梁(I36b工字钢)安装→模板支撑桁架及底模安装→支架预压→完成盖梁砼浇筑并施做预应力→支撑体系拆除。

4.2 技术准备及放样

将支撑系统构造及施工要点向施工人员进行技术交底,对托架安装高度及平面位置进行定位测量及放样,并复测,以确保无误。

4.3 托架搭设

支架所有构件的加工制作质量是确保支架安全稳固的基础,特别是需承载的焊缝。本项目采取在专业加工厂内进行构件制作及试拼装,构件的焊接连接也尽可能在厂内进行。承载焊缝均采用超声波进行质量检测。构件运至现场后,拼装作业尽量安排在地面进行,以减少高空作业及利于质量控制。构件采用50t汽吊吊装。单个构件在吊装阶段,未能形成稳固整体前,在墩柱上设置联接构件,使构件固定在墩柱上。加强已吊装就位的各构件间的连接,避免在不可遇见荷载作用下出现侧翻事故。

支架搭设期间做好防台风措施,禁止构件无有效加固、侧模和底模在无压重状态下迎接台风。

4.4 托架预压

为检验支撑系统是否安全可行,并消除支撑构件间的非弹性变形(主要是构件安装等间缝在荷载作用下贴合后出现的变形)。同时,测定支撑的弹性变形,提供底模安装标高,以控制盖梁的线型。

支撑体系按设计完成搭设并安装盖梁底模后实施预压。按盖梁混凝土重的1.2倍作为预压荷载。

4.5 沉降观测点的设置

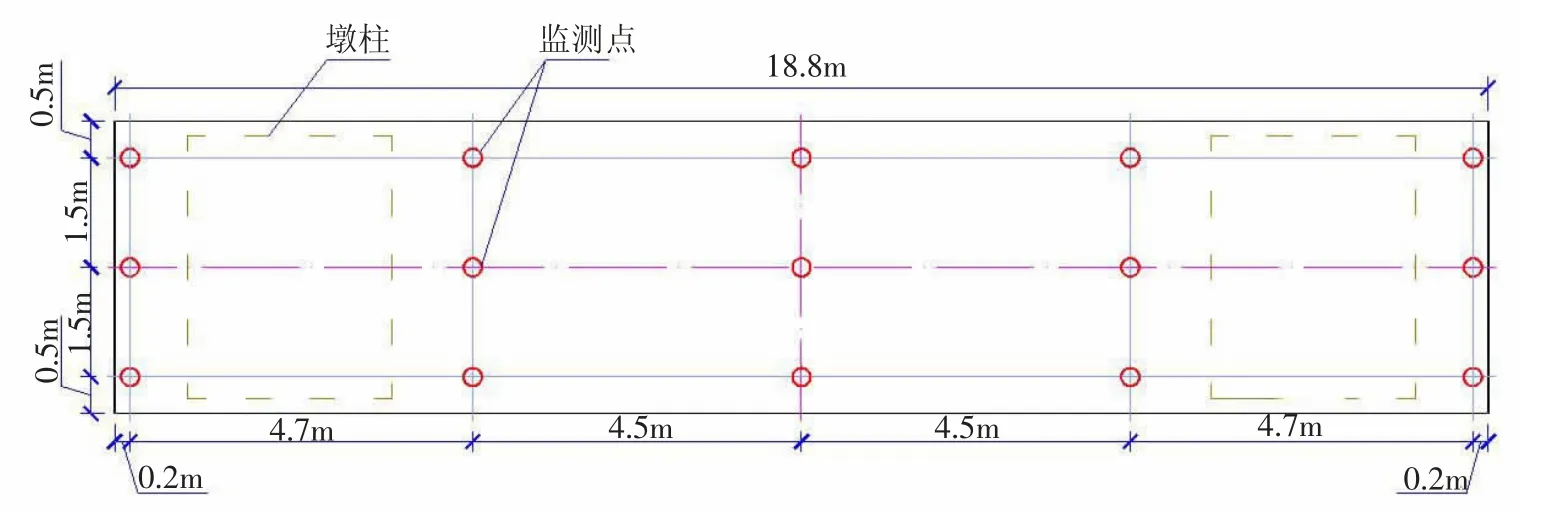

监测点在盖梁底模上布设5个断面,每个断面在盖梁中心及左右两侧共布置3个监测点。监测断面及监测点具体布设见图4所示。

图4 盖梁支架预压沉降观测点布设示意图

4.6 施工预拱度计算及调整

根据堆载预压的监测结果计算底模的预拱度。墩柱间底模的预拱度最大值设在跨中处,近墩柱两端预拱度为0,其余部位按二次抛物线布置。盖梁两侧悬臂段最外侧预拱度设为最大,近墩柱为0,其余部位按直线设置。

5 结束语

对于大断面、大跨度及高离地门式墩盖梁施工而言,施工的关键及重难点是模板支撑体系的设计。本项目在墩顶托架+贝雷桁架支架方案的基础上,对支撑方案进行了优化及创新,设计了以型钢拱架代替贝雷桁架纵梁的墩顶型钢拱形支撑体系。实践表明,该支撑体系性能可靠,工程造价低,适应性强,可灵活地根据承载验算结果优化设计参数,使结构受力明确、合理,确保支架设计更加科学、安全。通过本项目的技术创新及经验,以期能够有效提升类似项目的支撑系统的设计水平。