常减压装置自动控制优化与提升

丁星(中海油气(泰州)石化有限公司,江苏 泰州 225300)

0 引言

仪表自控率是石油化工装置重要的指标,在石油化工装置的运行中起到重要的作用[1]。随着工业自动化水平日益提升,企业信息化管理日益完善,我国石化行业对于生产装置的自控率、平稳率以及生产装置的在线监控日益重视。作为炼厂龙头的常减压装置生产流程长、控制回路多,持续提高常减压装置自动化水平,优化其控制性能对于原油加工意义重大[2]。

1 常减压装置存在问题

1.1 手动回路多,装置仪表自控率偏低

项目实施前常减压装置实际仪表自控率普遍偏低,很多关键工艺控制点无法长期投用自动控制。操作人员、工艺技术人员、生产技术人员不熟悉控制器参数的整定及控制器类型的选择,没有专业人员对装置所有控制器参数及控制效果展开针对性的优化,当前的控制水平满足不了装置自控率提升的要求。

1.2 装置串级等复杂控制回路投用率低

串级控制是装置控制回路设计中常见的复杂控制回路,对于生产装置及工艺指标控制有很重要的影响,较多串级或比值控制与产品质量及反应深度等直接相关。目前,装置对单个控制回路的参数整定与优化尚不成熟,很难对串级控制、比值控制或三冲量控制等复杂控制进行优化与投用,导致装置实际串级投用效果较差或无法投用串级控制。

1.3 装置各工艺参数控制效果有待提升

装置被控变量的平稳控制对装置安全平稳生产有很大帮助。调研发现,项目实施前手动控制回路控制精度低,很多控制回路虽投用自动控制,但实际控制效果一般,主要体现在控制回路跟踪速度慢、控制回路波动大等方面。

1.4 装置操作强度及操作难度较大

当前装置自控率不高、部分投用自动控制的回路运行效果不好、装置波动频繁,导致装置操作比较困难。装置上存在操作工操作难度较大,且操作量降不下来的难题。

1.5 装置部分控制方案不符合当前控制需求

根据不同装置不同工况特点应当有不同控制策略及控制方法,尤其运行中装置仪表、阀门、公用工程、处理量等变量的不确定,优化人员需要深入研究被控单元指标及参数之间的相互关系,提出对装置实际控制、操作便利性和产品质量等有益的方案。举例如下:

项目实施前常压塔液位与减压炉各支路流量为串级控制,由于需要保持各支路出口温度基本一致,导致常压塔底液位无法实现自动控制,为控制各支路温度和常底液位,操作员需要经常调节各支路流量阀,常压塔底液位在46%~60%范围内波动,4条支路温差经常达到2.5 ℃,影响炉子热效率。

1.6 装置报警未实现在线监控,现场报警频繁

报警管理是企业采用信息化管理提升装置安全监管的重要手段,目前全厂装置未能实现有效在线监控和统计分析。现场报警频繁,部分回路采用缺省报警值,没有根据实际工况设定合理的报警值,有时又因设备故障产生的报警不能及时处理,产生的报警数量多而且时间间隔短,存在报警泛滥的现象。

2 项目实施目标

常减压装置进行控制系统优化、提高控制精度、改善控制效果的目标如下:实时自控率达到96%以上,月均自控率达到98%以上;提高控制回路的控制质量,控制平稳率达到98%以上;提高装置生产平稳率,降低目标产品收率的波动,提高产品质量;装置日均发生过程报警次数降为实施前的10%,或者50次/100个控制回路;装置日均操作次数降为实施前的10%,或者100次/100个控制回路;实现装置的全流程自动、一键操作和最长无报警时间操作。

3 项目优化内容

3.1 控制回路优化

对生产装置的每一个回路进行对象特性辨识,根据辨识的对象特性,选择合适的PID控制形式,再根据对象特性和选定的PID控制形式整定PID参数,然后将合适的PID参数置入生产现场。

3.2 全流程自动和一键操作

满足工艺协调、原料配比等方面的条件(主要是工艺方面的),则可以达到全流程自动和一键操作。

3.3 净屏操作

装置的DCS系统安装净屏软件,当存在工艺、设备或者仪表问题时,生产装置就不能做到净屏操作。因此,应该对工艺、设备或者仪表进行整改,直到达到净屏操作的条件。

4 常减压装置全流程优化成果

4.1 自控率大幅度提高,串级复杂控制全部投运

常减压装置自控提升工作全部完成,已投用自动回路提高其控制精度,未投用自动回路进行了阀门、仪表测试,投用自动或给出处理建议。自控率得到了明显提高,常减压装置平均自控率由30.56%提高至98.96%,常减压装置长周期平均自控率达到98.83%。

4.2 控制平稳率达到高水平

自控提升项目范围内装置优化工作全部完成,大量手动控制回路投用自动控制,自动控制回路控制效果明显改善,可保证控制回路长周期自动平稳运行。

4.3 报警设置合理化,无效报警大幅减少

自控提升项目中全厂装置上线了报警监控,具备强大数据统计分析功能,配合工艺、仪表、设备对报警逐条进行分析梳理,持续进行报警优化,无效报警大幅减少。

4.4 自动控制水平提高,装置操作量大幅下降

自控提升项目实施后,装置自动控制水平明显提升,重难点控制方案作出优化完善,装置平稳运行时报警量大大降低,有效减少了操作人员劳动强度。

4.5 净屏系统完成上线

智能隐屏系统(净屏系统)已全部完成安装部署,当装置在5 min内没有报警和操作,黑屏系统启动并从5 min开始累计时长,当装置出现报警或操作时黑屏系统自动结束。24 h无报警操作时长为该装在过去24 h内的黑屏累计时长。

4.6 生产方差平稳率提升

300万吨/年常减压装置的方差平稳率在项目优化前维持在97.5%左右,装置经过PID参数优化及控制方案整改,方差平稳率长期维持在98.5%左右,与优化前相比,装置方差平稳率提升1%。

4.7 产品质量提升

稳定塔塔顶液化气含量分析,通过控制优化,稳定塔塔顶压力、塔顶温度和再沸器出口温度控制稳定,稳定塔整体分离效果提升,项目实施前塔顶液化气中C5及C5以上组分含量经常在0%~1.4%波动,实施后中C5及C5以上组分保持在0.01%~0.20%之间。减少了液化气在石脑油中的损失,同时提高石脑油的纯度。

5 重点难点问题攻关

5.1 加热炉优化效果显著

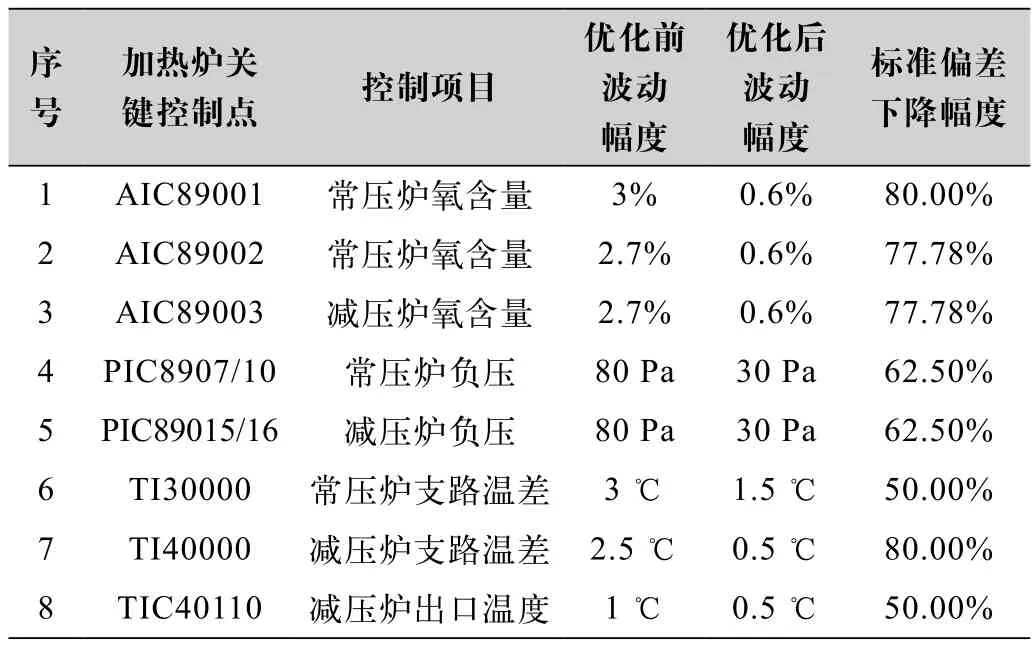

实施前加热炉自控率普遍较低,装置上基本依靠经验手工调整控制变量。波动较大时,经常牺牲工艺参数控制精度,使得其热效率远远低于预期设计,加热炉抗干扰能力也得不到充分发挥。实施改造后,常减压装置加热炉出口温度、氧含量、负压控制的精准度大大改善,波动幅度大幅降低,如表1所示。

表1 热炉出口温度、氧含量、负压控制改造前后数值对比

5.2 分馏塔、机组和电脱盐罐等关键参数平稳率提升

优化前装置的分馏塔普遍存在的问题:塔中各工艺参数波动大,手动控制效果差;精馏效果不理想,造成轻组分没有完全蒸至塔顶,塔底组分不合格,重组分由于温度、回流等影响蒸到塔顶,造成塔顶产品不合格,塔的能耗偏高。

自控提升项目对关键控制点结合上下游进行全流程优化,精馏塔温度、塔压、系统压力等取得明显改善,平均标准偏差下降达到77.18%。

5.3 蒸汽发生器(常一中)汽包出口管线压力控制

汽包D901出口管线压控PIC90101,在优化前已经投用自动控制。由于该控制回路的PID参数不合适,压力及阀位波动均明显较大,对后路过热蒸汽压力影响较大。经过PID参数优化后,压力测量值波动由 0.341~0.358 MPa减小至 0.346~0.349 MPa,提高汽包的稳定性和安全性,优化后的压力波动范围为优化前的1/5。

5.4 电脱盐注水罐液位控制

电脱盐注水罐D110液控LIC11001,在优化前已经投用自动控制。由于该控制回路的PID参数不合适,液位及阀位的波动较大,引起二级电脱盐罐界位波动也较大。经过PID参数优化后,液位测量值波动由62.8%~66.9%减小至63.4%~64%,阀位波动由55%~67%减小至58.5%~59.4%。与优化前相比,优化后的液位波动范围为优化前的1/4,阀位波动范围为优化前的1/10。

5.5 二级电脱盐罐界位/电脱盐注水流量控制

二级电脱盐罐D102界控LDIC10202,在优化前已经投用自动控制。由于该控制回路的PID参数不合适,界位及阀位的波动较大,引起一级电脱盐罐注水流量FIC10101的波动也较大。经过PID参数优化后,阀位波动由56%~60%减小至58%~59%,FIC10101流量波动由12~20 t/h减小至16.2~17.3 t/h,优化后的阀位波动范围为优化前的1/4,FIC10101流量波动范围为优化前的1/8。

5.6 稳定塔回流罐液位

项目实施前稳定塔回流罐液位LIC1101与液化气流量FIC61201组成串级控制,由于FIC61201低流量不显示导致串级无法投用,操作员需要经常调节液化气流量阀门,操作量大且液位控制不稳定,液位在35%~65%范围内波动。经讨论后改为液位主控,液位稳定在设定值的±1%范围内,提高稳定塔的稳定性。

5.7 电脱盐罐压力控制

项目实施前一级电脱盐罐压力PIC10101和二级电脱盐罐压力PIC10201高选控制原油进装置流量,操作员需要调节电脱盐后阀门HIC51001和HIC51002控制压力,操作量大且压力控制不稳定,一级电脱盐罐压力在1.0~1.2 MPa范围内波动。经讨论改为电脱盐罐压力高选控制脱后手操器,压力稳定在设定值的±0.02 MPa范围内,优化后压力波动幅度降低为优化前的1/5。

5.8 常压塔顶温度控制

项目实施前常压塔顶温度TIC31001与回流量组成串级控制,由于副回路仪表不准确,导致串级无法投用,操作员需要经常手动回流阀控制温度,温度在119~122 ℃范围内波动。经讨论后改为温度单回路主控,投用后温度稳定在设定值的±0.5 ℃范围内,优化后温度波动幅度降低为优化前的1/3。

5.9 常压塔回流罐压力控制

项目实施前常压塔顶回流罐压力PIC33001已投用单回路自动控制,由于阀门卡塞和PID参数不合理导致压力在设定值的±1 kPa范围内波动。经PID参数优化后,压力稳定在设定值的±0.5 kPa范围内,提高常压塔的稳定性和分离效果,压力波动幅度降低为优化前的1/2。

6 结语

通过常减压装置自动控制优化与提升项目的实施,项目要求指标全部达成,自控平稳率提升,各项指标改善,配合工艺操作优化,可以带来物耗能耗优化,产品收率提高的直接效益,而且将形成良性循环,极大地提升了装置运行水平。