锁相红外检测技术对耐候涂层厚度的评估

李 波,陈俊卫,刘卓毅,白 洁,樊 磊,张 聪,郭举富

锁相红外检测技术对耐候涂层厚度的评估

李 波1,陈俊卫1,刘卓毅2,白 洁1,樊 磊1,张 聪3,郭举富4

(1. 贵州电网有限责任公司电力科学研究院,贵州 贵阳 550002;2. 贵州电网有限责任公司,贵州 贵阳 550001;3. 海南电网有限责任公司电力科学研究院,海南 海口 570100;4. 贵州电网有限责任公司贵阳供电局,贵州 贵阳 550002)

输变电设施的金属构件容易受温度、湿气等气候因素影响而发生侵蚀,因此通常需要在其表面喷涂耐候保护涂层。为了确保涂层厚度符合要求,需要对其进行检测。针对现有检测方法的不足,本文采用锁相红外无损检测技术对耐候涂层厚度进行检测与评估。首先采用制作的标准涂层试件对该方法测厚的原理与重复性进行验证,验证了该技术对涂层厚度的评估的可靠性与稳定性;其后采用厚度均匀过渡的耐候涂层试片进行测试,采用试片上定标点的相位值拟合出定标曲线,并利用该曲线测量出试片上验证点的厚度信息。实验结果表明,测量厚度与真实厚度误差在±5%以内,采用相位图像可以对耐候涂层厚度与均匀度进行有效测量与评估。

锁相红外;涂层厚度;耐候涂层;相位图

0 引言

随着我国经济的快速发展,电力电源设备行业发展迅速,电网建设规模在持续增长,电力输送、资源配置能力持续提升[1]。作为电网主要结构的输电线路、杆塔等金属构件,对保障电网安全十分重要,金属构件最常用的材料是钢、铜、铝及其合金。然而在实际服役过程中,受温度、湿气等气候因素和环境污染的影响,输变电材料过早失效,耐候性问题日益突出,降低了其使用寿命,造成了不可挽回的经济损失[2]。对输变电材料进行耐候涂层防护是最有效、最直接、最普遍、最经济的方式之一[3]。用于输变电金属构件的涂层体系有很多,环氧涂层作为一种耐腐蚀涂层,具有优良的耐酸碱特性,是输变电金属构件涂层体系的一部分,输变电金属构件耐候涂层一般具有多层结构,分为涂层底漆、中间漆和面漆。耐候涂层具有抵抗紫外线照射、耐受湿度、风雨、温度变化等对基体构建的破坏的功能,因而对耐候涂层的厚度有较为严格的规定[4]。目前对涂层厚度的检测使用的方法包括探针法、光学法[5-6]。探针法属于接触式的检测,且每次只能检测单个点厚度信息;光学法要求涂层具有透明特性,所以无法检测输变电构建中的非透明涂层。

锁相红外无损检测技术是国际上积极发展的新型数字无损检测技术[7-9],相比于脉冲红外无损检测技术,锁相红外无损检测技术的热激励能量更小、可检测的深度更深,对热激励均匀性要求更低,环境因素对检测结果的影响更小。刘俊岩[10]等采用红外锁相热波检测技术对蜂窝结构及焊构件进行试验,试验结果与仿真结果基本一致,结果表明采用该方法可以有效获取缺陷位置、大小和深度信息;江海军[11]等采用锁相红外无损检测技术对碳纤维蜂窝板进行检测,实验表明该技术可以实现对碳纤维蜂窝板缺陷检测;陈林[12]等对红外锁相无损检测技术进行了数值模拟仿真,从数值角度计算了锁相最佳调制频率的理论依据;张金玉[13]等采用锁相红外无损检测技术对2mm厚涂层进行了研究,结果表明通过缺陷与无缺陷相位差可有效检测缺陷。针对目前对耐候涂层检测方法的不足,本文采用锁相红外无损检测技术对耐候涂层进行检测与评估。

1 锁相检测原理

1.1 锁相红外无损检测

锁相红外无损检测技术在原理上有别于脉冲红外无损检测技术。锁相红外无损检测技术使用的是周期性热源,通过锁相方式对噪声进行抑制,提取单频热波响应信号。它结合了红外无损检测技术与数字锁相技术的优势,降低了对热激励源能量密度的要求,也降低了对热激励均匀性及试件表面热辐射一致性的要求,并可以通过增加检测时间来提高检测结果的信噪比,因此探测灵敏度和探测能力得到了很大地提高,可以获得材料结构的更多信息。

锁相红外无损检测系统原理如图1所示,系统由热像仪、锁相系统、热激励源、图像处理及控制系统组成,控制系统通过锁相模块控制光源调制出周期性热激励,热激励源光源可以为卤素灯、红外灯、LED等。

锁相红外无损检测技术使用周期性热激励源对试件表面进行周期性的加热;若试件内部有缺陷或者异常,热波传播到此处会被反射回表面,对表面的热波信号产生周期性的影响,若表面缺陷很小或者异常信号表现的很微弱,无法从原始的红外热图序列中分辨出来,采用锁相方式可以提取到与锁相频率相同的信号振幅和相位。

图1 锁相红外无损检测技术原理图

1.2 锁相原理

对于周期性热激励源,正弦调制热激励源密度为:

式中:热激励源峰值强度为0;热激励源频率为;亦称锁相频率。

在周期性的热激励源作用下,试件表面每一点都会产生一个同频率的周期性温度信号():

式中:为幅度信号;为热激励频率;为相位值。通过锁相技术提取同频率下采集信号的相位和振幅,在实际应用中,目标信号通过伴随噪声信号()后采集信号变为:

()=()+() (3)

假定采集信号()的同参考频率下余弦信号c()和正弦信号s()分别为:

c()=cos(2p) (4)

s()=sin(2p) (5)

以红外热像仪帧频s为采样频率对信号进行离散化,则单个周期采样点为=s/,取个周期,共采集次数为=×,采集到的信号序列()为:

将采集到的信号序列与参考的余弦信号和正弦信号进行相关运算,可以得到c和s信号:

通过相关信号操作即去除与锁相频率无关的杂散噪声,通过对上述信号计算可以得到振幅信号和相位信号:

对采集到的红外热图序列每一个像素点采用锁相方式提取采集信号中与锁相频率相同频率下的振幅和相位,可以得到每一个像素点的振幅和相位,从而可以得到振幅图像和相位图像,实现锁相红外无损检测对缺陷检测或者厚度信息的测量。

脉冲红外无损检测技术,采集上百、上千帧红外热图序列,通过观察红外热图序列中前后热图的变化,发现红外图像中热波信号异常区域,进而判断缺陷;锁相红外无损检测技术通过红外热像仪采集试件表面的随热激励源周期性变化的热波信号,结果输出仅2张图像:振幅图和相位图。2张图像的输出结果对于缺陷或者异常信息的判断带来了便利,其主要研究检测信号和热激励信号之间的相位关系,锁相技术通过锁相技术方式对噪声信号进行抑制,提取单频率信号,有利于把微弱信号从背景中提取出来。锁相红外无损检测技术获得振幅图像和相位主要方式包括:傅里叶变换法、四点法、相关函数法,文中通过傅里叶变换法得到相位和振幅图像。

2 试样和试样系统

为了验证锁相红外无损检测技术对金属表面涂层厚度检测方法有效性,制作了不同厚涂层的标准试件,标准涂层试件由8个小试件构成,编号为1~8(从左到右,从上到下),每一个小试件涂层基板为铝试块,尺寸为10mm×10mm×2 mm,涂层厚度分别为21mm、31mm、42mm、85mm、109mm、127mm、141mm、152mm,涂层为普通漆层,用标准的试件验证搭建系统的有效性与可靠性。最后使用耐候涂层试件进行检测与评估。

试验中采用的锁相红外无损检测系统由红外热像仪、控制处理系统(计算机)、同步触发器、信号发生器、激励源组成,激励源为峰值功率为1000W的LED灯,函数发生器产生的信号经过功率放大器放大后控制卤素灯产生周期性的热激励。红外热像仪为FLIR A655sc,分辨率为640×480,等效噪声温差(noise equivalent temperature difference, NETD)低于50mK,工作波段为7.5~14mm,帧频为50Hz。锁相理论中论述周期性热源都是基于余弦变化,实际上余弦变化的热源实现起来非常困难,热源具有热积累效应,产生的热源都会产生畸变,试验中采用方波热源替代余弦变化的热源。假设方波热源功率为(),对()进行傅里叶变换,进一步得到:

式(11)表明对频率为的方波热源做傅里叶变换可以等效于直流热源和频率为、3、5、…的交流热源叠加,在锁相过程中,直流分量被抑制,仅需考虑交流分量在加热过程中对试验的影响。

3 试验结果

3.1 标准涂层试件

标准涂层试件可见光图像如图2所示,标注涂层试件由8个小试件构成,编号为1~8(从左到右,从上到下)。

图2 标注涂层试件可见光图像

根据本试验所研究的涂层深度与相位关系,设定锁相调制频率为0.17Hz,采集频率为50Hz,采集时间50s。

采集完成以后通过锁相红外无损检测软件进行处理,得出振幅与相位图,不同厚度涂层其振幅和相位如图3所示。

图3 标准涂层试件检测结果

为了验证涂层厚度与相位的关系,对测试结果进行了6次重复试验,并对数据进行了3阶拟合,其结果如图4所示,多次测量的相位值比较固定,稳定性与重复性良好,可以通过标准涂层试件厚度与相位值曲线拟合,利用曲线对试件厚度进行测量。

图4 标准涂层试件厚度与相位关系

3.2 耐候涂层试件

耐候涂层试件大小为150mm×100mm×3mm,如图5所示,在制作涂层过程中制作了基本均匀过渡的涂层,涂层从左到右厚度从100mm逐渐过渡到200mm,耐候涂层的作用主要是耐候性,承受室外气候的考验,保护基底材料不受腐蚀,耐候涂层由多种漆层构成,本次耐候漆试件底漆为环氧富锌底漆,面层为醇酸防锈漆。

图5 耐候涂层可见光图像

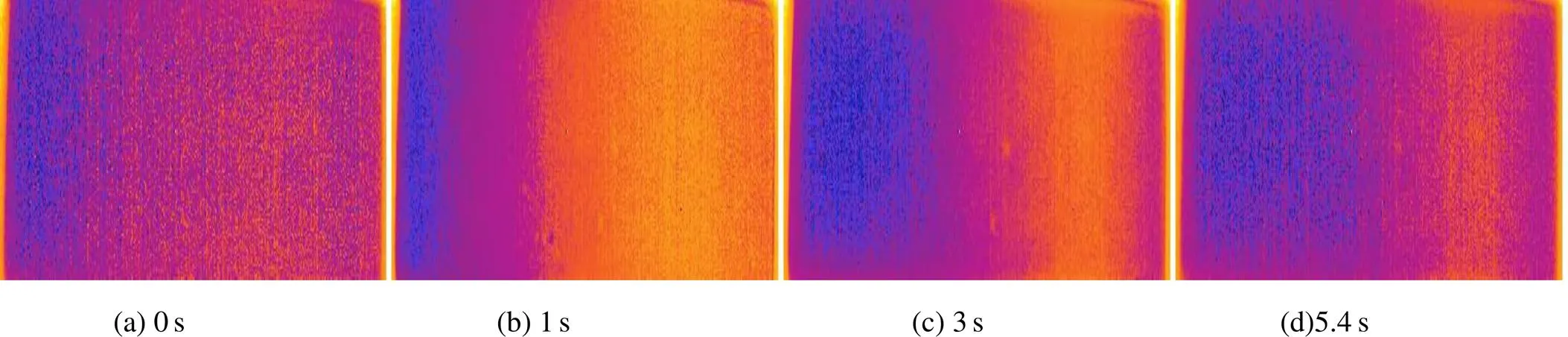

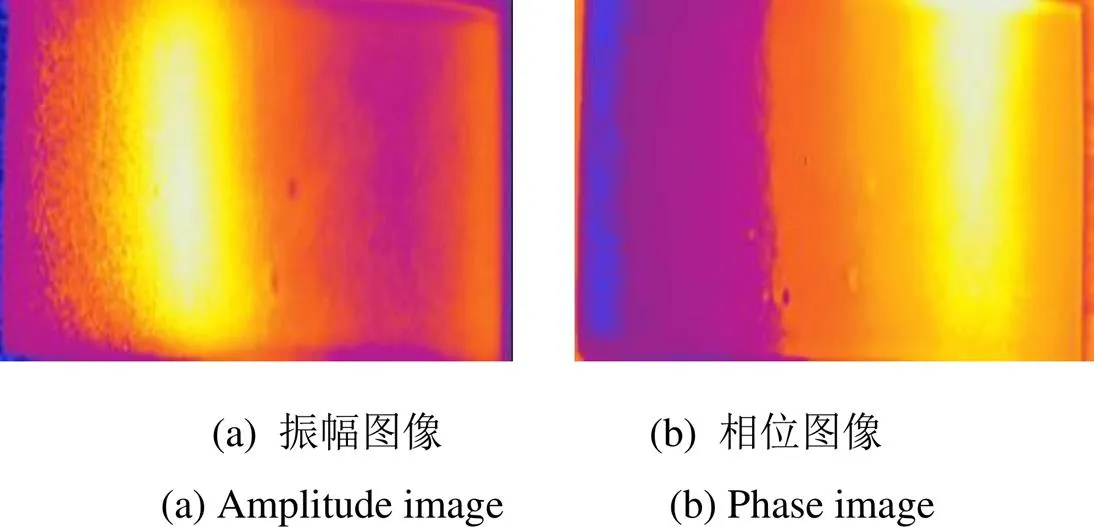

实验的锁相频率为0.17Hz,采集频率为50Hz,采集时间50s,单个周期时间为5.88s,单个周期采集图像帧数为294,采集总图像帧数为2500,共历经8.5个加热周期。锁相红外无损检测过程中,在单个热激励过程,试件表面的热波信号分为两个过程,升温过程和冷却过程,采用同步触发器控制,可以确保热激励开始的瞬间同步开始采集红外图像,因而可以采集到升温和冷却过程全部红外图像。以开始加热的第一个周期为例,取第0s、1s、3s、5.4s时刻的红外图像,如图6所示。采集图像共2500帧,取前2048帧图像,进行傅里叶变换,将得到不同频率下的振幅和相位,获取每一个像素点在锁相频率0.17Hz下的振幅和相位,构成振幅图和相位图,如图7所示,从相位图像上可以清晰看到涂层从左到右的厚度变化。振幅图和相位图与原始红外图像对比,一方面,噪声水平更低,锁相在处理数据过程中起到了抑制噪声的效果;另一方面,相位图像边缘轮廓更清晰,图像对比度更为明显,锁相在处理数据过程中有增强图像的效果。

锁相红外无损检测技术利用了热波的特性,信号在调制过程中产生了类似于电磁波特性的温度场,信号在周期性调制过程中,试件表面的温度信号也会发生周期性变化,并且随着试件内部缺陷深度、缺陷热学性质等不同,试件表面的温度信号与调制信号有固定的相位差,这些相位差构成了相位图像,通过相位图对试件进行缺陷或者厚度的检测。

4 结果分析

为了探索与评估锁相红外无损检测技术检测金属表面涂层有效性,对相位图中直线相位值进行空间曲线分析,并且取实直线上的4个点、、、进行原始曲线分析,虚直线上点、、、主要用于验证厚度测量点,直线和取点示意图如图8所示。

图6 耐候涂层第1周期不同时刻原始红外图像

图7 耐候涂层检测结果图像

图8 耐候涂层取点/线示意图

4.1 原始时间曲线分析

实验中采用LED热激励源,热激励功率为1000W,热激励源采用方波形式加载,空占比为50%,锁相频率为0.17Hz,即周期为5.88s,热激励时间为2.94s,冷却时间为2.94s,共8.5个周期,50s。

图9为耐候涂层表面、、、四个点的温升时间曲线,从曲线图中可以看出,单个周期内,温度变化的范围大致在1.5℃以内,说明单个周期内温升不是很高,在温差较小范围内采用非制冷红外热像仪采集的原始数据信噪比不会太高,从第1周期不同时刻原始图像可以印证,能明显看到噪声存在。由于热源的累积效应,在冷却阶段并不能把温度下降到热激励之前的温度,因而下一个周期的平均温度比前一个周期平均温度要高。在热激励初期,温度上升陡峭,在热激励结束后的冷却时间段,温度下降很快,只有在热激励期间,4个点的曲线才能发生分离,热激励结束进入冷却阶段,4个点的曲线基本重叠在一起;通过千分尺测量出、、、四个点涂层厚度分别是108mm、145mm、164mm、185mm,涂层厚度是逐渐增加,涂层越厚,热波在涂层的时间就越久,热波传播到基底材料的时间就越晚,由于基底材料是合金金属,金属的热导率要高于涂层,热波越早传播到基底,温度下降的就越快。因而4个点的温度中,曲线点,涂层厚度最小,温度曲线峰值最低;曲线点,涂层厚度最厚,温度曲线峰值最高。

图9 耐候涂层不同点温升-时间曲线

4.2 相位图空间曲线分析

图10所示为耐候涂层相位图中图8标注线的空间曲线,从空间曲线图中看出,除去边缘部分,空间曲线基本满足正相关,耐候涂层越薄,相位值越小,耐候涂层越厚,相位值越大。、、、对应的相位值分别为-78.9°、-69.7°、-62.1°、-57.4°,对4个点的相位值和对应的厚度进行二阶多项式拟合,得到相位值与厚度的曲线:

=0.1191332+20.08772+953.4085 (12)

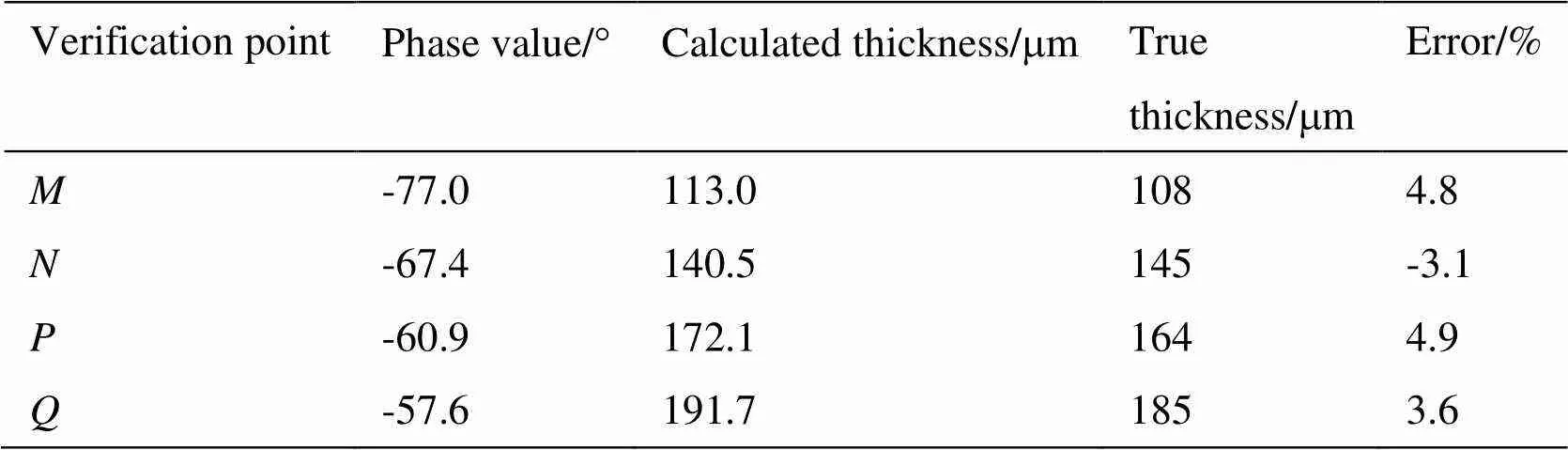

从相位图像中读取图8中虚线中、、、相位值,利用式(12)可以计算出厚度信息,并与真实厚度信息进行对比,结果如表1所示,计算厚度与真实厚度的误差在±5%以内。

图10 耐候涂层相位图空间曲线

表1 验证点计算厚度与真实厚度

4.3 不同频率下的振幅图和相位图

试验过程中,锁相频率为,采集频率s,对每一个像素点的2048个数据进行傅里叶变换,可以得到1024个有效的振幅与相位数据,这1024点的频率介于0~s/2之间,从而可以构建出1024帧振幅图和相位图。上述分析出,方波进行周期性的热激励,等效于、3、5、…频率的热源在激励。在1024频率中,取出频率为2、3、5、7共4个频率下的振幅图和相位图,2频率为无效热源频率,同时又介于、3之间,因此也取出该频率对应的振幅图和相位图进行对比。如图11所示,可以看出2频率对应的振幅和相位图基本是噪声,与上述分析基本一致;3频率对应的振幅和相位能看到效果,但是效果不如频率对应的振幅和相位图;5和7频率属于高频信号,在傅里叶变换过程中被抑制,因而在实际试验过程中,可以采用方波热源代替余弦变化热源作为锁相红外无损检测的周期性热源。

图11 耐候涂层不同频率下振幅图和相位图

5 结语

针对目前耐候涂层厚度检测的不足,本文采用锁相红外无损检测技术对耐候涂层厚度进行了评估,周期性热源采用的是方波热源,文中分析了方波热源可以作为周期性热源的理论依据,并用耐候涂层在不同频率下的振幅图和相位图进行了验证,对周期性激励过程中的温升-时间曲线进行了分析。在厚度评估过程中,首先采用标准的小块涂层试件对锁相红外无损检测技术进行了验证,结果表明该技术对涂层厚度的测量具有良好的可靠性与稳定性;最后采用厚度基本均匀过渡的耐候涂层进行了实验,实验结果表明锁相红外无损检测技术中的相位图像可以作为耐候涂层厚度检测的参考,针对本耐候涂层试件采用锁相红外无损检测技术计算厚度与真实厚度误差在±5%以内。

[1] 陈高汝, 陈展超, 钟文贵, 等. 电网金属部件反腐保护层的便携式电镀设备设计及技术应用[J]. 科技与创新, 2020(1): 157-158.

CHEN Gaonu, CHEN Zhanchao, ZHONG Wengui, et al. Design and application of portable electroplating equipment for anti-corruption protective layer of power grid metal parts[J]., 2020(1): 157-158.

[2] 王平, 孙心利, 马东伟, 等. 输变电设备大气腐蚀情况调查与分析[J]. 腐蚀科学与防护技术, 2012, 24(6): 525-526.

WANG Ping, SUN Xinli, MA Dongwei, et al. Investigation and analysis on atmospheric corrosion of power transmission and transformation equipment[J]., 2012, 24(6): 525-526.

[3] 陈云, 强春媚, 王国刚, 等. 输电铁塔的腐蚀与防护[J]. 电力建设, 2010, 31(8): 55-58.

CHEN Yun, QIANG Chunmei, WANG Guogang, et al. Corrosion and protection of transmission towers[J]., 2010, 31(8): 55-58.

[4] 李文翰, 尹学涛, 周学杰, 等. 电网输变电设备钢结构和镀锌构件的大气腐蚀与防护措施[J]. 材料保护, 2018, 51(10): 121-125.

LI Wenhan, YIN Xuetao, ZHOU Xuejie, et al. Summary on atmospheric and protection measure of steel componets and galvanized componets for transmission and distribution projects[J]., 2018, 51(10): 121-125.

[5] 刘波, 李艳红, 冯立春, 等. 锁相红外热成像技术在无损检测领域的应用[J]. 无损探伤, 2006, 30(3): 12-15.

LIU Bo, LI Yahong, FENG Lichun, et al. Application of phase infrared thermal iimaging technology in nondestructive testing[J]., 2006, 30(3): 12-15.

[6] 李根, 赵翰学, 范瑾, 等. 锁相红外热像检测缺陷的定量方法[J]. 无损检测, 2017, 39(6): 1-7.

LI Gen, ZHAO Hanxue, FAN Jin, et al. A defect quantification method by lock-in thermography[J]., 2017, 39(6): 1-7.

[7] 汪子君, 刘俊岩, 戴景民, 等. 锁相红外检测中相位检测方法[J]. 无损检测, 2008, 30(7): 418-421.

WANG Zijun, LIU Junyan, DAI Jingmin, et al. Study of phase detection in lock-in thermography nondestructive testing[J]., 2008, 30(7): 418-421.

[8] Bai W, Wong B S. Evaluation of defects in composite plate under connective environments using lock-in thermography[J]., 2001, 12(2): 142-150.

[9] 赵延广, 郭杳林, 任明法. 基于锁相红外热成像理论的复合材料网格加筋结构的无损检测[J]. 复合材料学报, 2011, 28(1): 200-205.

ZHAO Tingguang, GUO Xinlin, REN Mingfa. Lock-in thermography method for the NDT of composite grid stiffened structures[J]., 2011, 28(1): 200-205.

[10] 刘俊岩, 戴景民, 王扬. 红外锁相法热波检测技术及缺陷深度测量[J]. 光学精密工程, 2010, 18(1): 37-44.

LIU Junyan, DAI Jingmin, WANG Yang. Thermal wave detection and defect depth measurement based on lock-in thermography[J]., 2010, 18(1): 37-44.

[11] 江海军, 盛涛, 陈力, 等. 碳纤维蜂窝结构的锁相红外自动化检测系统研制[J]. 无损检测, 2020, 42(6): 54-57.

JIANG Haijun, SHENG Tao, CHEN Li, et al. Development of lock-in infrared automatic detection system for carbon fiber honeycomb structure[J]., 2020, 42(6): 54-57.

[12] 陈林, 杨立, 范春利, 等. 红外锁相无损检测及其数值模拟[J]. 红外技术, 2013, 35(2): 119-122.

CHEN Lin, YANG Li, FAN Chunli, et al. Numerical simulation of lock-in thermography for infrared nondestructive testing[J]., 2013, 35(2): 119-122.

[13] 张金玉, 马永超. 基于红外锁相法的涂层脱粘缺陷检测与识别[J]. 红外技术, 2016, 38(10): 894-898.

ZHANG Jinyu, MA Yongchao. Detection and recognition of the debonding defect of coating based on lock-in thermography[J]., 2016, 38(10): 894-898.

Thickness Evaluation of Weather Resistant Coatings Based on Lock-in Thermography

LI Bo1,CHEN Junwei1,LIU Zhuoyi2,BAI Jie1,FAN Lei1,ZHANG Cong3,GUO Jufu4

(1.,550002,;2.,550002,;3.,570100,;4.,550002,)

Owing to the influence of environmental temperature, pollution, moisture, and other climatic factors, metal components of power transmission and transformation systems are prone to premature failure. Generally, weather-resistant materials are coated on metal components. In view of the shortcomings of the existing methods for measuring the coatings, this study uses lock-in thermographic technology to evaluate the thickness. First, the principle and repeatability of the method were verified using standard coating specimens. The results show that the method is reliable and stable for the evaluation of the coating thickness. Subsequently, a wedged weather-resistant coating sample was tested. The error in the measured thickness was within ±5% of the actual value. Therefore, the phase image can be used to effectively measure and evaluate the thickness and uniformity of weather-resistant coatings.

lock-in thermography, coating thickness, weather resistant coating, phase image

TG115.28

A

1001-8891(2022)03-0303-07

2021-06-30;

2021-08-10.

李波(1970-),学士,高级工程师,主要研究方向为电网设备无损检测、电力设备腐蚀控制,电气与电工材料。E-mail: 1203410323@qq.com。

南方电网重大科技专项“高腐蚀环境下电网输变电设备腐蚀机理及防腐延寿关键技术研究与应用示范”资助项目。