汽车产品开发阶段材料技术应用及管理

徐明琦 王学双 李剑钊 王浩然 谢文才

(一汽解放汽车有限公司,长春 130010)

1 前言

材料技术是汽车的核心技术之一。在发布的《节能与新能源汽车技术路线图》2.0 中,节能汽车、纯电动与插电式混合动力汽车、燃料电池汽车、动力电池技术、轻量化技术、汽车制造技术方面,材料技术都扮演重要角色[1]。材料在汽车上的应用品种多、规格多、技术条件复杂;材料又是一项基础科学,是推动汽车技术竞争力提升的关键点之一,汽车企业也越来越认识到材料技术的重要性。

同时,在汽车的新产品开发阶段,材料技术也作用显著,在质量提升、成本降低、周期缩短等方面为项目提供材料技术支撑。

本文总结材料技术在新产品开发阶段的主要应用情况,为材料技术人员相关业务开展提供指导。

2 材料技术应用

2.1 材料数据库建设与应用

材料数据库是材料开发到应用的关键载体和重要环节[2]。过去材料数据库的建设以材料生产厂家为主,近年来各大汽车厂也意识到材料数据库的重要性,纷纷建立本公司的材料数据库,以更贴近制造现场,实现材料数据的快速、准确应用[3-4]。

材料技术人员通过试验并联合各种材料厂家,建立材料数据库。材料数据库的建设是长期的过程,需要有大量的样本数据、试验数据、参数对比、拟合、分析等,并形成最终可应用的数据值。

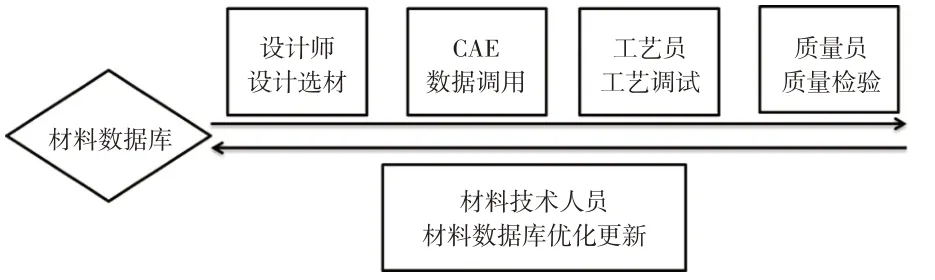

材料数据库在产品开发阶段的应用,通常是设计师根据功能、性能需求从材料数据库中选用合适的材料;CAE 仿真人员从材料数据库中调用材料参数,用于软件模拟;工艺员利用材料参数更好的指导零部件调试;质量员对比材料实物与数据库参数,保证材料质量。材料技术人员根据不同阶段的使用情况在产品开发结束后更新材料数据库。材料数据库应用情况见图1。

图1 材料数据库在新产品开发阶段应用

为便于设计师对材料数据库的应用,有的企业将材料数据库系统化。系统逻辑为:汽车材料物理与力学性能分析;零部件可制造性分析;给出材料初选结论;附加指标因子赋值;智能化选材模型,整体结构CAE 计算;输出选材结论[5]。

2.2 新材料应用研究

新材料的应用可以提升产品质量、降低成本,提高产品核心竞争力。新材料在产品开发过程中通常有2 种应用方式:技术迁移和同步开发。

技术迁移是在产品开发前期完成技术储备,材料技术人员整理新材料的样本,通过试验、验证等得到新材料的基本性能及可应用范围。在产品开发中针对目标零部件提出新材料应用方案。因前期已开展样本级试验和验证,在此过程中只需材料技术人员在生产准备时配合完成试生产、批量生产验证。

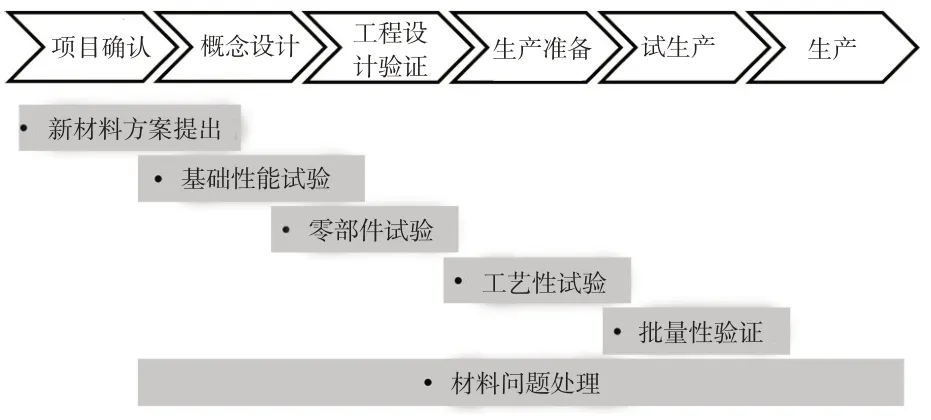

同步开发是指材料技术人员将新材料应用方案提出、新材料基础性能试验、零部件试验、工艺性试验、批量性验证、材料问题处理等与产品开发同时开展。工作与阶段对应情况如图2 所示。这种新材料应用方式对材料技术人员要求较高,一旦发生反复,可能对开发周期带来一定风险。

图2 新材料应用与产品同步开发

2.3 材料评审

材料评审集中在概念设计、工程设计验证阶段。在此过程中,材料技术人员必须紧密同设计师联动,完成BOM(物料清单)中材料设计。BOM设计过程中,材料牌号、材料规格及相关标准都是需重点关注的内容。评审维度包括成本、成熟度、标准化等。此外,在设计师输出图纸时,材料技术人员应同步完成图纸会签。

材料评审过程中材料标准化是关键内容之一,标准化对产品的成本有着重要影响。材料的标准化也是难点之一。材料技术人员除必须了解设计师所用材料性能、规格,还要掌握公司现用材料情况以及材料厂家的材料情况。基于成本考虑,材料评审中材料选用的优先级应为现生产应用材料、本企业推荐、材料厂家推荐、国标推荐、新产品。而基于产品竞争力考虑,材料评审中材料选用的优先级可能相反。

基于以上分析,需要材料技术人员在评审过程中掌握成本目标、产品技术趋势等信息,能够从中给出最合理的评审建议,提出更改建议表。

节能减排重要途径之一是整车轻量化,各企业也越来越重视[6]。材料评审过程中,可以结合新材料应用,提出轻质材料应用建议,助力设计师质量目标达成。

2.4 材料成本目标设计及达成

材料成本目标设计及达成过程中任务包括材料成本目标制定、材料成本目标分解、材料成本设计及控制、材料成本跟踪、材料成本评价。

在材料成本目标制定过程中,材料技术人员应提供历代产品或竞争产品的材料使用情况或材料利用率、材料定额,项目组基于这些内容核算材料成本,并制定本产品的成本目标。

成本目标分解指由整车分解至总成、再到零部件的过程,冻结零部件成本目标后,设计师按此设计零部件,过程中材料技术人员开展材料评审活动,评审重点考虑成本维度、优先级,已在材料评审时提及。

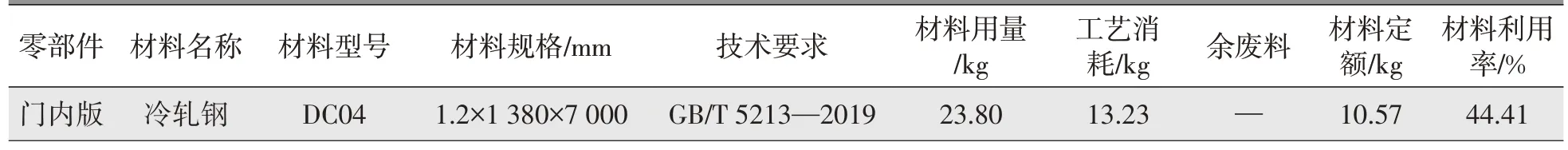

材料成本设计及控制,通常通过材料定额设计及优化手段实现。材料定额是一定生产技术条件下,生产单位零部件所需的材料数量和质量。制定材料定额是产品开发过程中材料技术人员的重点工作之一。材料定额制定的科学性、合理性,将对材料成本目标达成起到关键性的作用。常用材料定额表如表1 所示。

表1 材料定额明细表(示例)

材料成本跟踪中由材料技术人员跟踪零部件及整车实物生产中的材料实际消耗与材料定额差异,分析生产原因,并优化实际消耗至与定额偏差在标准值范围内;同时结合工艺的技术改进,进一步优化材料定额,提升成本竞争力。

材料成本评价可以在跟踪过程中开展,也可以在项目结束前一次性开展。由材料技术人员对材料成本的达成率进行分析、评价,并作为下代车型制定成本目标的指导依据。

2.5 材料试验

材料试验是材料技术人员需要掌握的基本技能之一。整个产品开发过程中围绕材料开展的试验,都是材料技术人员负责,包括材料本身的试验、材料的工艺性试验。此外还需配合设计师、工艺员跟踪样件试验、样车试验、零部件复验、生产稳定性验证过程,做好材料试验配合。

2.6 材料认可

材料认可包括商务认可和技术认可,材料技术人员主要负责的是技术认可的部分。技术认可可分为供应商综合能力认可和材料本身的认可。通过认可的材料,可视为本公司设计、制造、生产可用的原材料。

供应商综合能力认可包括公司概况、研发能力、人员水平、设备设施情况、材料供应能力、工艺规程、环保水准、品质保障、实验室能力、供货水平或规格、包装运输及存储能力、抽样水平及生产稳定性跟踪等。生产稳定性跟踪,通常会跟踪半年至1 年内的50~100 个生产批次。材料本身认可是借助材料试验,完成材料参数的检验。

一些跨国性大的车型,材料认可是很长的过程,除了考察当批次材料生产水平,还会评价一定时间内的生产稳定性。根据质量体系要求,要达到5 Sigma 以上才能认可通过。

通过材料认可的供应商,由材料技术人员与供应商签订供货技术协议。材料技术协议规定材料的范围、适用国家标准、化学成本、力学能力、交货状态、规格、外形、试验结果等。此外,考虑到技术升级、工艺改进,签订的技术协议往往会有一定的时效性,通常为3~5 年。

针对通过材料认可已供应的供应商,材料技术人员还有一项重点工作:对供应商日常供货情况进行跟踪评价,给出评价结论,供采购人员在供应商选择中参考。

2.7 材料技术问题处理

材料技术问题出现在工程设计验证、生产准备、试生产及生产阶段。工程设计验证阶段,由于材料用量不大,在零部件的问题体现不显著。在生产准备阶段,工艺员会发现一部分材料问题,但由于前期材料技术人员已开展过材料的工艺性试验,且本阶段以制造可行性为主,材料问题相对工程设计验证阶段有一定增多。试生产和生产阶段是材料技术问题频发的阶段,尤其中试生产阶段,随着材料使用量的快速增长,材料技术问题也会暴露的更多,要求材料技术人员能够快速深入现场,解决质量问题。另外,材料技术人员对于新材料的跟踪要优先于现有材料,根据作者的工作经验,新材料在全部阶段的问题数量均较高。

问题处理阶段,材料技术人员要掌握材料的性能、零部件的要求、材料厂家的生产情况与参数规格以及必要的材料试验手段。包括如拉伸的机械性能试验、化学成分分析试验、金相测试、腐蚀试验等。通过试验找到失效原因。这也是解决材料技术问题的关键。

2.8 材料技术改进

材料技术改进也是长期的过程,往往在成本优化、质量问题改善过程中进行。规格方面的材料技术改进通常由材料技术人员完成,但性能参数方面的技术改进需同材料厂家合作,确定需求的材料参数后,通过大量的试验完成。

3 结论

本文总结材料技术人员在新产品开发阶段主要工作内容及注意事项,不同阶段主要工作内容如下:

a.项目确认阶段:新材料应用、材料成本目标、材料认可;

b.概念设计阶段:材料数据库、新材料应用、材料评审、材料成本目标、材料认可;

c.工程设计验证阶段:材料数据库、新材料应用、材料评审、材料成本目标、材料试验、材料认可、技术问题解决;

d.生产准备阶段:材料数据库、新材料应用、材料成本目标、材料试验、技术问题解决;

e.试生产阶段:材料成本目标、材料试验、技术问题解决、材料技术改进;

f.生产阶段:材料试验、技术问题解决、材料技术改进;

g.生命周期阶段:新材料应用、材料试验、材料认可、技术问题解决、材料技术改进。

在具体工作开展中,材料技术人员应做好同产品的互动,快速支持新材料开发及应用;贴近工艺,快速实现材料试验;深入生产,快速解决生产质量问题。

随着国家对自主核心技术提出的要求及车企对材料技术重视程度的加大,材料技术人员将在企业,尤其是产品开发过程中发挥更大作用。