含阶梯插头盲槽的印制板量产制作工艺

何 栋 余登峰 章 宏 彭镜辉

(广州广合科技股份有限公司,广东 广州 510730)

含阶梯插头盲槽印制板因其存在阶梯线路层,具有装配空间更优、安装更立体化等特点,越来越受消费者关注。

在阶梯盲槽印制板(以下称盲槽板)的发展历程中,诸多研究工作者对其也做了颇多技术投入;如:李永妮[1]提到采用高流动PP开窗和耐高温保护胶带的方法已解决传统采用低流动PP开窗存在的压合空洞、印制插头残胶等技术问题,虽一定程度改良了盲槽板存在的部分技术问题,但因技术方法还需要对印制插头位采用激光切割进行揭盖,并且揭盖后还需要采用人工撕掉耐高温保护胶带;这种采用人工撕胶带的方法对研发样品具备可行的加工性,但若要推广至批量生产,因人工撕胶带效率低下,此种方法的可行性则略显不足。

相比于人工撕掉耐高温保护胶带的方法,本文通过制作工艺改良,成功研究出一种不需要人工撕耐高温保护胶带的制作方法,并将此技术工艺推广到批产订单中去,具有更广泛的实用性和适用性。

1 阶梯印制插头盲槽印制板制作

1.1 盲槽中耐高温胶带阻胶原理

阻胶原理:在压合过程中,板料在高温下受到压力作用发生形变,PP胶片中的树脂由玻璃态转为黏流态,受到压力作用树脂流动填充到芯板线路之间的缝隙,耐高温胶带厚度大于PP厚度且在高温下不发生流动,可阻挡树脂流向金手指区域,从而保护印制插头在压合后无残胶影响。

1.2 技术条件

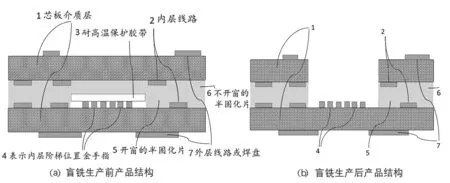

耐高温保护胶带需采用中等黏度,为保证紧贴在棕化后的印制插头区域,贴合后需采用快压,快压条件为:170~180 ℃,快压时间为180 s~240 s;耐高温PI(聚酰亚胺)胶带厚度选择上,需要求比开窗PP厚度高10~30 μm,以保证盲铣时有足够的余厚空间。靠近耐高温保护胶带一侧的PP设计上需要开窗,开窗大小需比盲槽区域单边大 0.15~0.20 mm。采用此技术方法盲铣生产前的结构见图1(a)所示,标号为6的不开窗PP在压合过程中与耐高温保护胶带黏在一起。采用铣床进行盲铣后,对应的结构如图1(b)所示。

图1 盲铣生产前后产品结构图

1.3 盲槽板的设计

盲槽板产品层数为1 4 层,压合后厚度为1.57 mm,印制插头所在层别为第9层,在第9~10层之间的2张PP中,靠近耐高温保护胶带的PP开窗,远离芯板的PP不开窗,经压合后不开窗的PP与耐高温保护胶带紧密结合,做完外层流程后通过控制合理的揭盖深度以控深铣的方式将耐高温保护胶带带走,露出印制插头盲槽,再进行PCB表面处理等后续流程制成成品。

1.4 盲槽板制作流程

含阶梯印制插头芯板:开料→内层线路→冲孔→棕化→假接耐高温保护胶带→快压→激光切割→配套中心;

常规芯板:开料→内层线路→冲孔→棕化→配套中心;

半固化片:开料→钻定位孔→铣半固化片(靠近耐高温保护胶带开窗,其他半固化片不开窗)→配套中心;

盲槽板母板:层压→钻孔→……→外层线路→盲捞(采用铣床揭盖将耐高温保护胶带带走)→防焊→后续流程。

2 盲槽板制作技术研究

2.1 PI保护膜贴印制插头可行性评估

考虑PI中黏保护膜在印制插头贴合的可行性,现设计采用人工常温贴合和采用高温快压机贴合两种方式进行整板贴合,然后利用激光控深将非印制插头区域的PI保护膜去除掉。

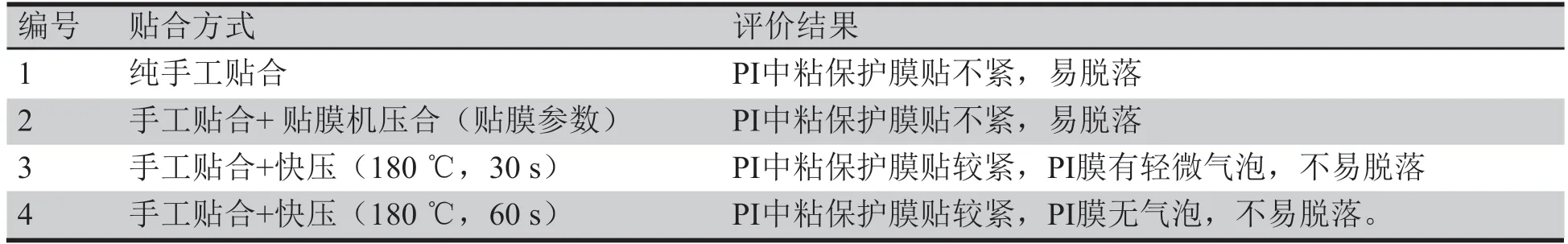

采用人工贴合和快压机贴合生产过程中,以PI中黏保护膜能否贴紧作为评估指标,对应的测试结果见表1所示。

表1 PI保护膜贴合方式汇总表

通过以上验证测试,采用纯手工贴合,因PI中粘保护膜黏性较低,常温下或采用贴膜机的参数均无法贴紧,存在PI保护膜脱落的情况。采用手工贴合+快压的制作方式,且快压参数调整为180 ℃、60 s时,PI中黏保护膜贴合得比较紧,且PI膜无气泡,不易脱落。图2为采用PI中黏保护膜通过快压进行压合后的实物图。

图2 PI中黏保护膜快压后效果实例图

PI中粘保护膜主要用于保护印制插头位置,非印制插头位置的PI胶带保护膜需要剔除,通过激光验证测试表明,采用能量0.004,击打发数1发的参数可有效将其非印制插头位置的PI胶带保护膜去除掉,且去除掉的图形区,未出现PI胶带掉胶等问题。

通过以上验证表明,采用手工贴合+快压的制作方式,且快压参数调整为180 ℃、60 s时,PI中粘保护膜贴合得比较紧,且PI膜无气泡,不易脱落。然后再采用激光能量0.004,击打发数1发的参数可有效将其非印制插头位置的PI胶带保护膜去除掉,且去除掉的图形区,未出现PI胶带掉胶等问题。

2.2 PP开窗设计对比评估

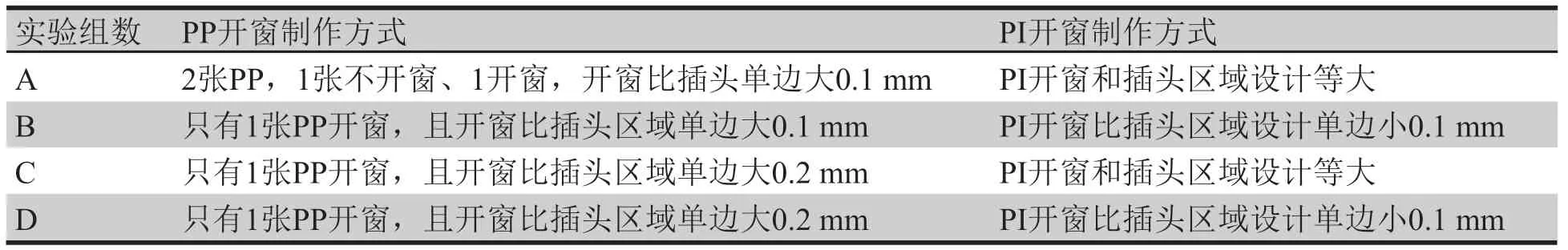

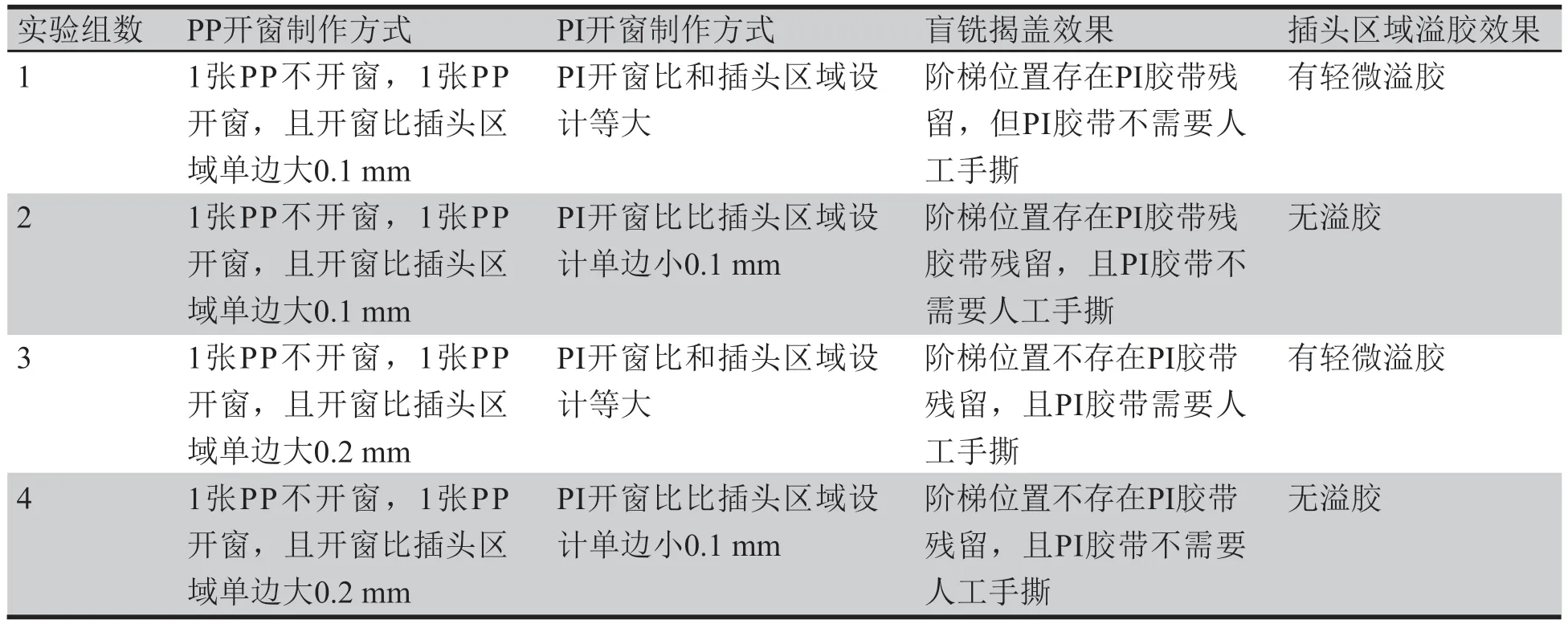

采用第2.1节中提及的方法,做好PI胶带保护后,需利用新阻胶原理中的方法对阶梯金手指实现的可行性进行评估,相关参数见表2所示。

表2 PP开窗及PI开窗制作验证参数汇总表

图3为靠近PI保护膜处的1张PP开窗的示例图,可以看到开窗处的PP上可以直接看到PI保护膜。远离芯板PI保护膜的1张PP不开窗示,不开窗的PP直接整板铺在已开窗的PP上面。

图3 靠近PI保护膜处的1张PP开窗示例效果图

由表3数据来评估盲铣揭盖的效果、插头区域溢胶效果两个指标,通过表3数据可知,PP开窗制作方式为1张PP不开窗,1张PP开窗,且开窗比手指区域单边大0.2 mm;PI开窗比手指区域设计单边小0.1 mm,对应的盲铣揭盖阶梯位置不存在PI胶带残留,PI胶带不需要人工手撕,且手指区域无溢胶。

2.3 PI胶带厚度选择评估

采用表3中第4组进行验证测试,阶梯位置不存在PI胶带残留,且PI胶带不需要人工手撕,插头区域也不存在溢胶。因PI保护膜厚度的选择不可太厚也不可太薄,基本原则应该是不能薄于开窗PP厚度。因为低于开窗PP的厚度后,会导致阶梯位置溢胶过多,存在溢胶超标的风险;但又不能超出开窗PP厚度太多,因为高出开窗PP太多,则PI保护膜区域高度较周围区域要高,高低差会导致PI胶带附近区域出现失压分层的风险。

表3 PP开窗、PI开窗盲铣揭盖及手指区域溢胶设计汇总表

现需测试分析PI胶带厚度设计上与待开窗PP厚度的设计关系,以压合后蚀刻掉外层铜箔,采用目视检查阶梯位置是否存在高低差导致的局部分层问题。

通过表4测试数据可知,当PI胶带厚度比开窗PP高5 μm~30 μm时,高低差位置不存在局部分层和溢胶问题。

表4 PI胶带厚度设计参数汇总表

2.4 盲铣后化金效果验证

图4为1张PP开窗、1张PP不开窗采用盲铣生产后,做完化金后的效果;此板盲铣后未做修胶处理,直接过化金喷砂前处理线后效果示意图,不存在残胶问题导致的金面漏镀问题,此制作工艺有效推广使用。

图4 化金后金面效果示例图

3 结论

常规传统的盲槽板设计上半固化片采用全部开窗的形式制作,盲铣后需要采用大量人工撕耐高温保护胶带,本产品则是采用靠近耐高温保护胶带的半固化片进行开窗处理,靠近芯板一侧的半固化片不开窗处理,利用PI中黏保护膜进行阻胶;在盲铣生产时,不开窗PP在压合过程中与耐高温保护胶带粘在一起,揭盖后将其带走,省去人工撕耐高温保护胶带的工作。该方法操作更方便,品质高,效率快,可广泛应用于盲槽板批量生产中。