煤矿粘土材料的堵水机理及其应用研究

任松涛

(1.河北煤炭科学研究院有限公司,河北 邢台 054000;2.河北省矿井微震重点实验室,河北 邢台 054000;3.河北省矿井物探工程研究中心,河北 邢台 054000)

1 粘土材料堵水机理

粘土主要成分由粘土矿物组成,另外还含有非粘土矿物和其他杂质。粘土矿物分为4个族类。①高岭石族:代表性矿物为高岭石,其他矿物包括埃洛石、地开石、珍珠陶土等,含高岭石矿物为主的粘土称为高岭土。②蒙脱石族:代表性矿物为蒙脱石,其他矿物包括绿脱石、拜来石、皂石等,含蒙脱石矿物为主的粘土称为膨润土或蒙脱土。③水云母族:代表性矿物为伊利石(伊利水云母),其他矿物包括绢云母、水白云母等,含伊利石矿物为主的粘土称为伊利土或水云母土。④海泡石族:代表性矿物为海泡石,其他矿物包括凹凸棒石、坡缕缟石等,相应的粘土分别称为海泡石粘土、凹凸棒粘土和坡缕缟石粘土。粘土中含有非粘土矿物和其他杂质,如长石、石英、氧化铁、灰岩颗粒等。粘土的化学成分一般有SiO2、Al2O3、H2O、Fe2O3、MgO、Na2O、CaO等。SiO2、Al2O3、H2O的含量占到95%以上。粘土材料作为堵水注浆材料时,一般选取的粘土是含沙量比较大的红粘土。注浆使用的是其在5 um以下的细土粒,也称胶粒或粘粒。

粘土的性质指粘土的亲水性、分散性、可塑性和粘着性以及粘土造浆率,这是衡量粘土造浆性能的重要指标。粘土粒度指水基分解后的天然颗粒的粒度,其粒度越细浆液的渗透性就越强。粘土浆中粘胶粒和沙粒均有存在。在粘土精浆中的粒度分布:粘胶粒(或粘粒)的(粒经是指5 um以下)含量一般在30~50%;粉粒(粒径5~50 um)的含量一般在35~50%;含沙量(粒经50~250 um)在5~10%,一般小于5%,粒经5 um以下的含量越多粘土浆的性能越好。50 um以上的砂粒容易淤积在注浆孔内,造成堵孔,影响注浆效果,必须分离去除掉。制取的浆液中粘土胶体颗粒粒径在5 um以下,而粘土浆液中含有较多的砂粒,砂粒粒径在0.2~1.5 mm,1 mm的砂粒堆积后就会很快堵塞3 mm以下的裂隙,形成孔塞。因此粘土浆液除砂效果是影响注浆效果的关键,粘土精细浆液制浆系统可以很好地解决粘土除砂问题。

注浆改造是一种按人的意志改变岩体(层)水文地质条件的方法与手段,基本原理是浆液在一定压力作用下、在一定时间内将受注层原来被水占据的空隙或通道被浆液材料置换、充填,直至脱水、固结或胶凝,使结石体或胶凝体与围岩体形成阻水整体,最终被改造成为不含水层的隔水层过程,从而改变不利于采矿的水文地质条件。这是承压水开采注浆的主要指标。这个过程对围岩有加固作用,但不是最主要的。因为注浆后煤层开采过程中,矿压、特别是老顶来压造成的底鼓、煤壁切断对煤层底板的破坏深度大,受此影响范围内的岩层形成二次破坏,形成新的裂隙。

众多的地面灌浆工程证实,对于裂隙性注浆,只有当注浆材料的粒度是裂隙宽度的1/4以下时注浆材料才能被顺利挤入、直至填满裂隙(图1),如果加压到足够大(3倍),浆液材料被进一步压实脱水,停住后裂隙内挤入的材料与围岩成为一体,在初始水压的状态下不会倒出来。这个过程就是裂隙被充填的过程,导水富水的裂隙充填完成后,裂隙就没有了,相当于导水通道没有了。裂隙完全充填后突水的两个因素,即裂隙通道和水就消除了。

图1 粒径和裂隙宽度的关系示意Fig.1 Relationship between particle size and fracture width

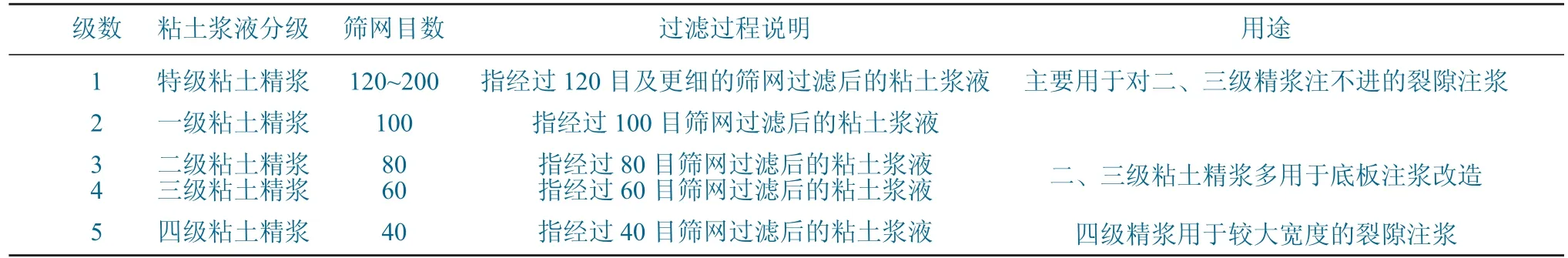

粘土制浆过程中的除砂工艺对粘土浆液质量有着重要的决定作用。通常选用10目,40~80目,150~200目的筛网,如果是微裂隙注浆应考虑采用振动型200目筛网除砂机除砂工艺。粘土浆液等级对裂隙注浆的效果有着很大影响,具体粘土精浆的分级以及裂隙宽度与注浆材料粒径可注性关系见表1、表2。

表1 粘土精浆分级Table 1 Refined clay slurry classification

表2 裂隙宽度与注浆材料粒径的可注性关系Table 2 Relationship between fracture width and grouting material particle size groutability

另外粘土浆液具有很好的携带性,可以在制好 的浆液中添加其他注浆材料和干料,比如水泥、粉煤灰制取粘土水泥浆、粘土粉煤灰浆,针对不同的出水类型使用不同的浆液进行封堵。同时粘土浆液具有很好的压裂效果,对于微小的裂隙出水,粘土浆液可以扩散的更远,对裂隙起劈裂作用,增大注浆量,从而可以对微裂隙出水起到很好的治理作用。

2 粘土材料在堵水工程中应用分析

2.1 粘土浆液在动水堵水注浆中的应用实例

介休煤矿90101工作面于2017年6月22日18时,工作面推采至80 m时,工作面割煤后煤壁二处出水:一处在运输顺槽附近,另一处在机头向机尾方向的30~40 m处。经多方核实后,判断工作面的出水量在1 200 m3/h左右,后基本稳定在1 500 m3/h,最大值在2 100 m3/h。根据地质报告奥灰水位+900—+913 m,突水前工作面处的奥灰水压在3 MPa左右。

由于是动水堵水注浆,所以不能采取传统的盖帽注浆方法。利用区域治理技术在地面实施注浆定向钻孔向奥灰水源层实施注浆封堵出水及通道,以工作面涌突水量变化就来直接检验堵水效果,从源头上治理,不留隐患。注浆材料上以粘土为主,搭配水泥、粉煤灰以及其他化学添加剂。钻孔布置如图2所示。

图2 堵水工程注1孔主孔钻孔平面布置Fig.2 Plane layout of main drilling hole in water plugging project No.1 hole

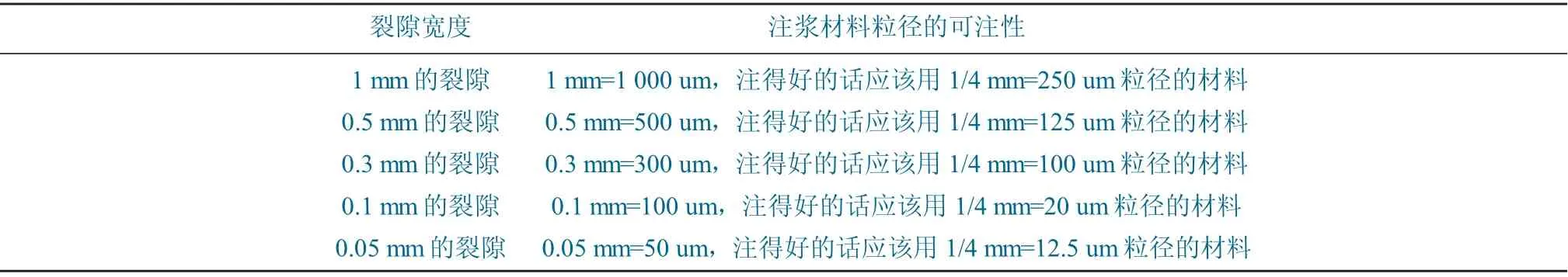

工程共施工1个奥灰观测孔、4个地面注浆主孔、27个分支孔。累计注干料46 987.15 t,其中粘土40 075.81 t、水泥6 656.33 t、粉煤灰295.81 t。注1孔施工14个分支孔,注浆量最多,累计注干料35 420.81 t,其中粘土3 0933.78 t、水泥4 359.32 t、粉煤灰127.71 t,堵水效果最为明显。注1-5下孔,累计注干料25 278.24 t,其中粘土24 130.78 t、水泥1 147.45 t,施工结束后达到减水300 m3/h的效果。注1-5下846 m处漏失量5 m3/h,注干料2 339 t,平剖面图如图3、图4所示。

图3 注1-5下孔钻孔平面布置Fig.3 Drilling hole plane layout in No.1-5 lower hole

图4 注1-5下孔钻孔剖面Fig.4 Drilling hole profile in No.1-5 lower hole

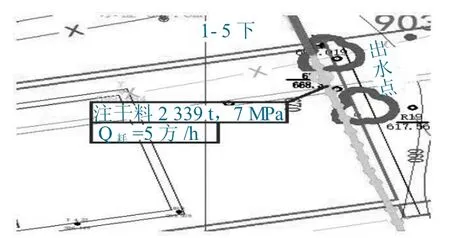

注1-5下孔846 m漏失处,注干料2 339 t,其中粘土2 125 t,水泥214 t,浆液密度1.2~1.4 g/cm3,注浆终压7 MPa,此次注浆结束后,井下水位在排水泵量不变的情况下,比注浆前持续下降,经反复核算,减水100 m3/h,达到了短期注浆堵水的目的。注浆统计表见表3。

表3 注1-5下孔846 m漏点注浆Table 3 Grouting table for 846 m leakage point in No.1-5 lower hole

续表

由图5可见第9至14个班次在同等浆液密度和排量的情况下,注浆量变大,说明在粘土浆液的压裂作用下,通道被进一步打开,导致注浆过程出现了虹吸现象,实际泵量比注浆泵的档位泵量大,从而每班的注浆量变大。此次注浆从注浆量来看,注浆量相对较大,由于漏失量比较小,可能是开始导水裂隙比较小,和突水点连通性比较差,用纯粘土浆液注浆一段时间后,通道进一步被刷大,和突水点连通性变得更加通畅,继续注浆用粘土水泥浆液,加快了浆液在通道内的沉淀,导致迅速起压,高压脱水后,粘土浆液里水分被分离排除,使粘土和周围的岩体胶结到一起,对通道起到很好的充填作用,同时也对突水点起到了很好的减水作用。

图5 注1-5下孔每班注浆量与浆液密度及孔口压力关系曲线Fig.5 Relationship curve between grouting quantity per shift slurry density and hole pressure in No.1-5 lower hole

2.2 粘土浆液添加骨料堵水实例

2017年3月,山西龙泉矿4301工作面回采过程中发生了底板突水,出水量达400 m3/h,出水后进行了水文地质补充勘探及注浆堵水。4301工作面于2018年9月12日恢复生产,恢复生产前4301工作面涌水量减少为105 m3/h,恢复生产后随着工作面推采,工作面涌水量逐渐增大,2018年11月涌水量增大为250 m3/h左右,12月涌水量为210 m3/h左右,随后稳定在200 m3/h左右。

随后对4301工作面剩余水量进行治理,依靠地面定向水平分支钻孔技术,在地面进行钻探探查、注浆治理,一方面探查隐伏导水通道,对底板含水层进一步治理,减少工作面涌水量,降低排水费用;另一方面通过治理工程,对奥灰富水层段进行探查,研究奥灰含水层的水文地质条件及其注浆改造效果,取得合理的钻探、注浆参数,指导后期下组煤奥灰地面区域治理工程的开展。注浆材料一般情况下选用水泥,如遇裂隙发育、注浆量大的情况,可使用粘土水泥浆、纯粘土浆,或采取添加骨料、早强剂等作为辅助注浆材料。在地面布置1个井场,设计1个主孔,1个垂直探查孔,在奥陶系灰岩顶面以下30 m层位,间距为40~60 m,布置6个水平分支孔,设计总进尺6 120 m。首先根据前期堵水工程井下钻孔成果资料,在预测出水通道位置布置了注1-1、1-2、1-3钻孔,然后考虑到奥灰补给区域及通道不甚清楚,需要控制到两巷及其外围附近,在外围增加了注1-4、1-5、1-6钻孔。如图6、图7所示。

图6 4301工作面地面钻孔平面布置Fig.6 Ground drilling hole plane layout in 4301 working face

图7 4301工作面地面钻孔剖面示意Fig.7 Ground drilling hole profile in 4301 working face

注1-1孔2019年6月8日自孔深255 m开始定向钻进,至2019年11月24日钻进至2 471.25 m完成设计孔深注浆封孔,共进尺2 216.25 m在孔深1 088 m、1 125 m、1 936 m分别钻遇3个漏失点,发生漏失层均在奥灰顶面以下30 m附近,共注水泥5 596.639 t,粘土406.108 t,干料合计6 002.747 t。

根据粘土携带性强的特点,在制成的粘土水泥浆液里加入干料,以便于干料能更好的达到出水点,避免干料出现就地上浮或者下沉而到达不了出水点的现象。如图8所示。

图8 4301工作面实际排水量Fig.8 Factual drainage quantity in 4301 working face

注浆结束后,OW1、SW6、OW2、OW7四个水文观测孔水位均表现为上升,涨幅分别为18.3、1.7、14.5、2.9 m,且OW2水位升幅超过了历史最高水位9 m左右,同时井下4301采空区涌水量由注浆前的150 m3/h,减少到120 m3/h,减少了30 m3/h左右,分析原因为注浆封堵了奥灰径流的部分排泄通道,导致奥灰含水位逐渐恢复,注浆取得了一定的效果。

3 结 语

粘土材料以其独特的堵水特点,在动、静水注浆状况下均表现出了明显的效果,同等条件下比其他材料注浆量大,提高了钻孔注浆材料的吨水干料比,注浆后胶凝体能更好的防止二次突水,大大提高了注浆堵水的质量。