热喷涂技术在汽车轻量化中的应用研究

徐佳欣 李增荣 吴 艳 孙 浩 吕嘉新

(沈阳理工大学材料科学与工程学院,辽宁 沈阳 110159)

0 前言

随着世界各国对汽车节能减排的要求,越来越多的汽车厂商采用轻量化的材料制备零部件,对1980 年以来的统计数据进行分析发现,汽车选料中的轻质材料占比在不断提高,因此整车的质量不断在减轻。在调研中发现超过半数的汽车发动机已经采用铝制合金来制作,大大减轻了整车的质量,但是铝制发动机缸体存在耐磨性差的缺点,因此如何提高其耐磨性就成了解决该问题的焦点。目前有三种方法可以采用,第一种是在铝制发动机缸体内嵌套一个铸铁的缸套,此法对铝制缸体和铸铁缸套装配的精密度要求较高,否则会造成受力不均以及热膨胀等方面的问题,因此在加工和装配时投入过大;第二种是采用过共晶铝硅合金缸套,此法看似简单,但工艺极其复杂,技术尚不成熟,生产出来的硅相组织粗大极易开裂;第三种是采用热喷涂技术在铝制缸体内壁制备出耐磨涂层,由于涂层的厚度非常薄,基本上不会增加发动机的质量,另外喷涂材料可以灵活选用且涂层的制备完全可以在缸体上直接喷涂完成,工艺简单、成本也低。

1 试验材料及方法

1.1 喷涂丝材的选择

根据大量的试验结果,考虑到材料的力学性能、成分特点、相变规律等方面的情况,可选择碳钢系列的材料作为喷涂丝材,在该试验中选择08Mn2Si和08CrMoV材料作为在铝制缸体内壁制备耐磨涂层的丝材,该丝材制备的涂层中具有大量的孔隙结构,在湿摩擦条件下可以成功锁住润滑油,从而使涂层的抗摩擦性能大大提高。喷涂前先将基体进行除污除锈处理,然后进行喷砂,这样做的目的是增加基体和涂层的结合强度,最后在基体上喷涂一层FeCrAl,该合金具有良好的自结合性能和较高的硬度且由于Al在形成涂层时会产生放热效应,常被用作黏接层材料。表1是该试验选用的两种丝材的化学成分。

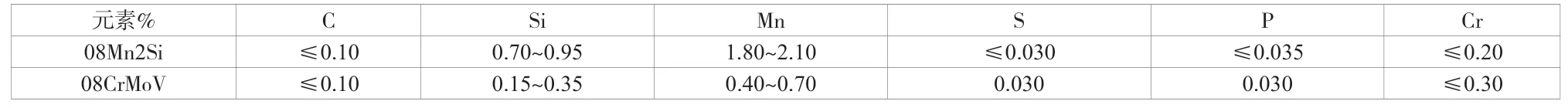

表1 丝材的化学成分(质量分数%)

1.2 喷涂参数选择

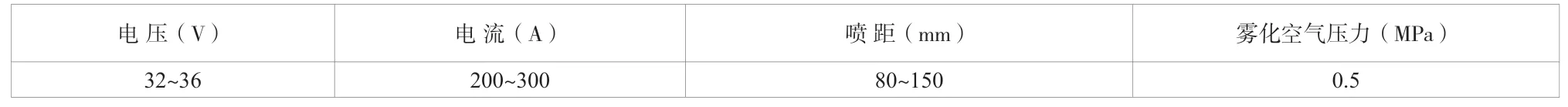

喷涂工艺中最主要的参数有电流、电压、气体的流量以及喷嘴和工件之间的喷涂距离,通过采用不同工艺参数进行大量的喷涂试验,选择出了最优化的喷涂工艺参数,见表2。

表2 喷涂工艺参数

2 试验结果及分析

2.1 涂层硬度

该试验采用显微硬度试验机对试样进行测试,每种试样上分别选取5个不同位置的点进行硬度测试,最终取平均值。08CrMoV涂层和08Mn2Si涂层的硬度分别为284.82HV和154.48HV,前者的硬度要比后者的高,但都高于其母材的硬度。主要原因是涂层组织中生成了大量的合金元素氧化物,该氧化物的硬度比较高,另外在试验中发现不同位置的硬度值相差较大,主要是由涂层组织结构的非均一性造成的。在喷涂过程中高温熔融粒子撞击到基体表面时,由于温度急剧下降,恰好经历了类似的热处理过程,使凝固的涂层具有了淬硬倾向,从而使涂层粒子的硬度要比母材的硬度还要高。当采用一些比较活泼的金属丝材喷涂时,熔融粒子极易和空气中的氧原子发生氧化反应,生成大量的氧化物,从而在一定条件下增加了涂层的硬度。但在研究中发现仅靠这些氧化物来提高涂层耐磨性还是远远不够的,主要是粒子与基体之间的结合度不够强,再加上涂层的孔隙率比较高,反而降低了涂层的硬度。

2.2 涂层厚度

为了不断改进喷涂工艺,提高涂层的均匀程度,进而提高涂层的耐磨性和其他性能,需要对涂层的厚度进行了测试,每个试样分别测量五个不同位置,最后取平均值,08Mn2Si涂层和08CrMoV涂层厚度平均值分别是207.4μm和207.2μm。由此可见,使用上述丝材所制备的涂层厚度比较均匀,厚度基本维持在207μm左右,与预期的涂层厚度基本一致,说明所采用的喷涂参数是合理可行的。

2.3 铁基涂层的组织及能谱分析

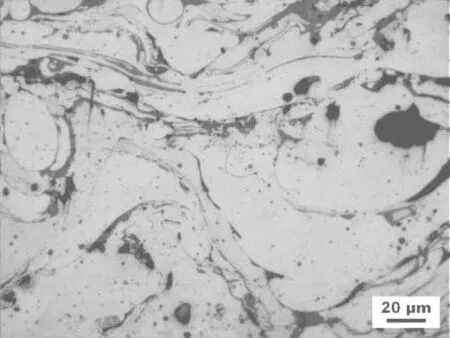

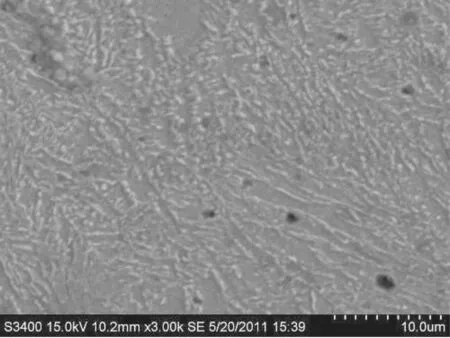

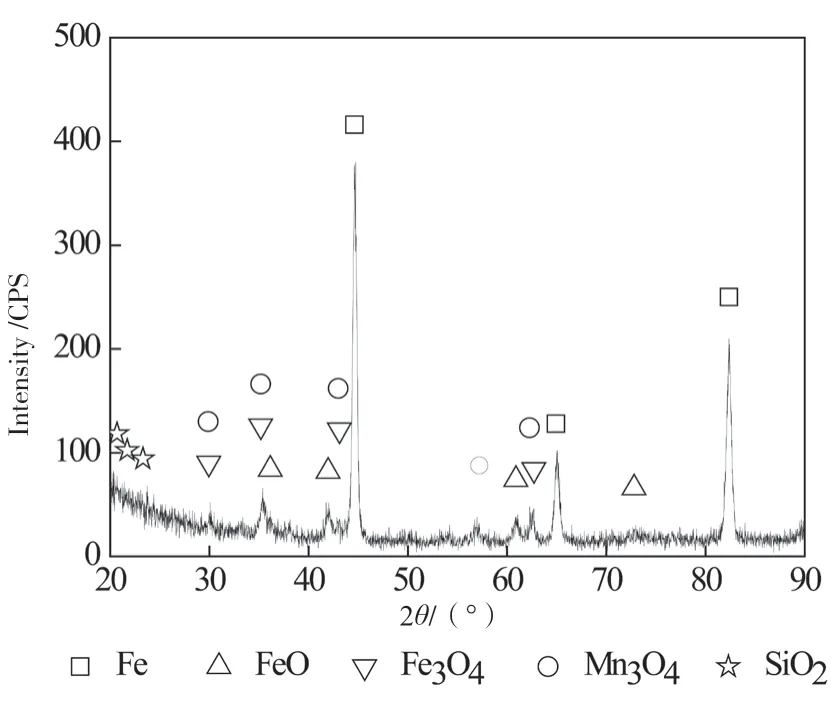

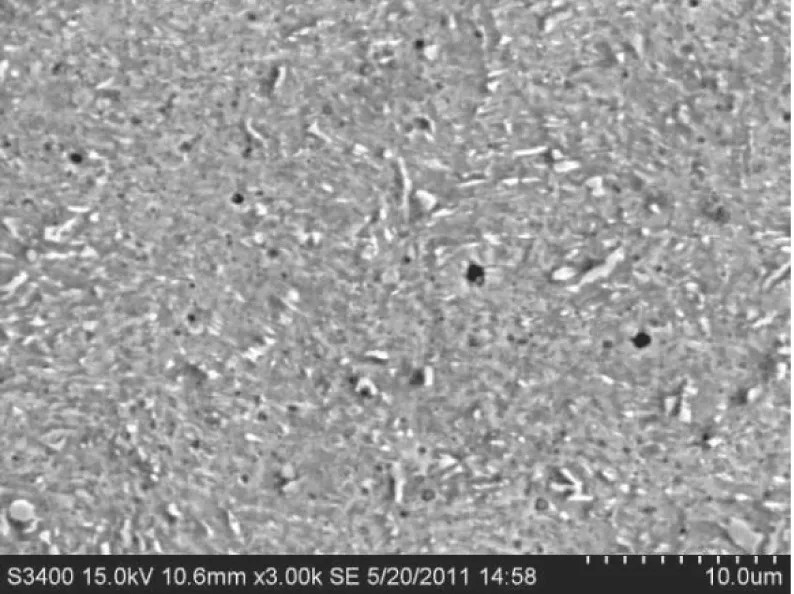

图1、图2和图3分别是08Mn2Si涂层的金相照片、3000倍的扫描电镜照片和XRD衍射图谱。

图1 08Mn2Si涂层的金相图片

图2 08Mn2Si涂层的电镜图片(3000倍)

从图1中可以看到08Mn2Si涂层中有大量的氧化物存在,呈灰色带状,主要分布在粒子的边界,图中颜色较深的区域为孔洞,主要是喷涂粒子的不规则堆积所形成的,另外一些变形不完全的粒子以椭圆球形的状态存在于涂层中,粒子与粒子之间会形成孔隙结构。图2是08Mn2Si涂层的电镜组织照片,从中可以看到存在大量形态不规则的孔隙结构,该结构的存在对湿摩擦条件下减小涂层的摩擦系数具有重要意义,图3中XRD分析中发现的氧化物主要有FeO、FeO、MnO和SiO,如图3所示。

图3 08Mn2Si涂层的XRD衍射图谱(Intensity为强度,2θ为2倍衍射角度)

图4、图5和图6分别是08CrMoV涂层的金相照片、3000倍的扫描电镜照片及XRD衍射图谱。

图5 08CrMoV涂层的电镜图片(3000倍)

从图4中可以看出,08CrMoV涂层中存在大量变形不充分的粒子和未熔颗粒,这些未熔颗粒包围着氧化物,氧化物和粒子结合被存在的裂缝大大削弱了。图6 XRD分析结果表明,涂层中存在FeO、FeO和FeO等氧化物相。

图4 08CrMoV涂层的金相图片

图6 08CrMoV涂层的XRD衍射图谱(Intensity为强度,2θ为2倍衍射角度)

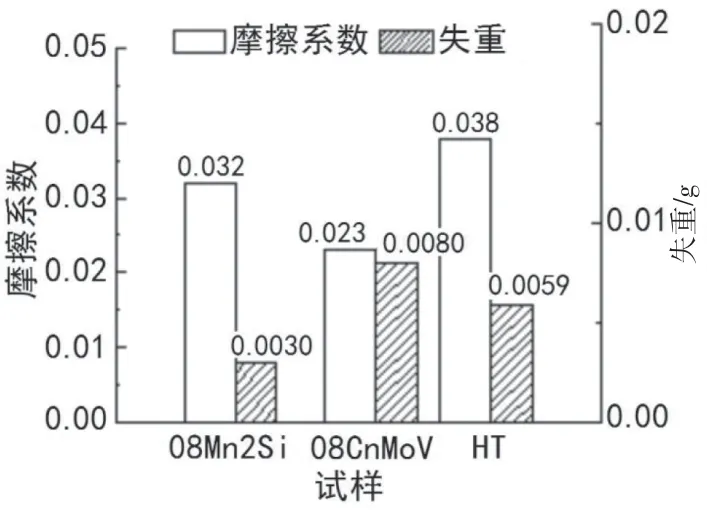

2.4 铁基涂层的耐磨性

为了测试上述两种涂层的耐磨性,选用车用常规润滑油,施加50N的轴向作用力。灰铸铁作为非常耐磨的材料,其耐磨的主要原因是在铁基体中存在硬质相,另外灰铸铁中大量的石墨起到了自润滑作用,从而减小了摩擦系数,同时大大提高了铸铁的耐磨性。在该试验中,为了方便进行耐磨性比较,特选用灰铸铁作为对比材料,两种涂层及铸铁的摩擦系数及失重情况如图7所示,从图中可以看出,两种涂层的摩擦系数均比灰铸铁的要小,其中08Mn2Si涂层的摩擦系数最小,同时失重最低,耐磨性最好。08CrMoV涂层的失重比灰铸铁的略高一点,对比可以得出在有润滑油的情况下,在轴向压力50N的作用下,两种涂层的摩擦系数均在0.02~0.04,和灰铸铁的摩擦系数可以相媲美,之所以摩擦系数这么小的主要原因是摩擦时在接触面上存在一层油膜,属于流体润滑。决定失重的因素主要是在轴向压力作用下是否能保持氧化物与粒子的牢固结合。在涂层中存在的孔隙率和氧化物比重越高,就使的粒子之间的结合力越弱。在湿摩擦条件下,大量进入珩磨沟槽和孔隙内的润滑油,对大大降低涂层的摩擦系数起来至关重要的作用。

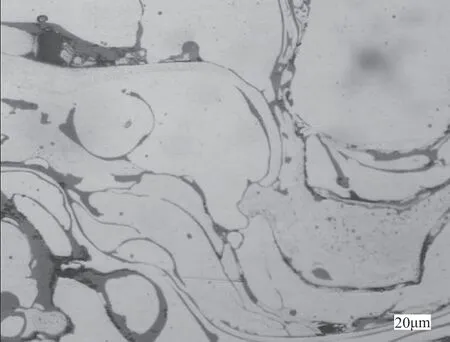

图8为湿摩擦条件下试样的磨痕金相照片,从图可以看出,两种涂层的磨损形式主要是磨粒磨损。两种涂层的珩磨沟槽非常明显,由于珩磨沟槽和孔隙结构有强大的储油作用,因此两种涂层的摩擦系数均比较小。

图 7 平销浸油50N条件下摩擦磨损试验

图 8 平销浸油50N条件下磨痕金相图片

3 结论

对上述试验结果进行综合分析,可以得出如下结论:1)选用08Mn2Si和08CrMoV两种喷涂丝材,利用热喷涂技术在铝制缸体上可制备出结合紧密的铁基涂层,其具有硬度高、厚度适中、与基体结合强度高等特点。2)涂层中存在的大量合金氧化物和孔隙结构,一方面合金氧化物可提高涂层的硬度,另一方面孔隙结构的存在可以在湿摩擦条件下储存润滑油,从而缩小涂层的摩擦系数。3)在湿摩擦条件下,涂层的磨损形式主要是磨粒磨损且珩磨沟槽非常明显,涂层材料的摩擦系数在0.02~0.04,均小于灰铸铁的摩擦系数,主要原因是大量的润滑油进入珩磨沟槽和孔隙内起到了很好的润滑作用,从而提高了涂层材料的耐磨性。