丙烯酸酯-甲基丙烯酸共聚物乳液反相破乳剂的制备及应用*

张 涛,张 颖,袁宏强,李冬宁

(中海油(天津)油田化工有限公司,天津 300452)

随着油田的进一步开发,油田采出液中水包油(O/W)乳状液所占比重越来越大。O/W 乳状液通过油滴间负电排斥作用及黏弹性界面膜保护使乳液保持稳定状态。随着O/W乳状液乳化程度加重,油水界面结构更加复杂,破乳处理难度增大,单一的油溶性破乳剂已很难满足实际应用需求,常需要配合使用反相破乳剂以达到理想的油水分离效果[1-5]。

根据分子带电性,可将反相破乳剂分为阳离子型反相破乳剂和非离子型反相破乳剂。阳离子型反相破乳剂的作用机理是通过静电中和破坏油滴稳定性[6-8],优点为速度快、水色好,但由于其无选择性与油滴和固体悬浮物作用,会产生油泥,往往影响分离器脱水。非离子型反相破乳剂主要分为聚醚类及丙烯酸酯类。聚醚反相破乳剂的作用机理是通过降低界面膜强度破坏油滴稳定性[9-14],优点为不影响分离器脱水,但由于其作用速度慢、水色相对较差,在海上油田应用相对较少。丙烯酸酯类反相破乳剂由于作用速度快且适应于原油处理流程,已在海上油田广泛应用,但种类较少,且实现油水分离的机理研究较少[15-19]。

海上油田A 平台现场在用丙烯酸酯类反相破乳剂为国外进口产品,不但成本较高,商务谈判困难;而且进口周期长、清关手续复杂,一旦出现意外或政策管控,易出现断供风险。目前,暂无一种国产药剂处理效果满足要求,原因分析为现有药剂一般为线形结构,卷扫作用有限。针对以上问题,本文从分子结构出发,以丙烯酸乙酯(EA)、甲基丙烯酸(MAA)和丙烯酸十八酯(SA)为原料,过硫酸铵为引发剂,十二烷基苯磺酸钠为乳化剂,利用乳液聚合法合成了一种新型丙烯酸酯乳液反相破乳剂(EMASA),构筑了树枝状结构,提升分子链覆盖面积,增强卷扫作用,旨在降低成本,提升污水处理效果,实现A平台反相破乳剂的国产化替换。

1 实验部分

1.1 材料与仪器

甲基丙烯酸(MAA)、丙烯酸乙酯(EA),天津市光复精细化工研究所;丙烯酸十八酯(SA),宁波亿诺化学品有限公司;过硫酸钾,天津市津东天正精细化学试剂厂;十二烷基苯磺酸钠,天津市海普瑞精细化工有限公司;四氯乙烯,博欧特(天津)化工贸易有限公司;聚合氯化铝铁(PAFC)、聚环氧氯丙烷二甲胺[P(EPI-DMA)]、阳离子聚丙酰胺乳液(爱森EM640CT)、聚醚类原油破乳剂(BPPEJ)、阳离子聚合物类絮凝剂(ECHA),中海油(天津)油田化工有限公司;聚丙烯酸酯类反相破乳剂(STEMAAM);海上油田含油污水,碳酸氢钠型,含油量5680 mg/L,矿化度4680.06 mg/L,离子组成(mg/L):Na+1631.02、K+26.92、Mg2+7.84、Ca2+66.54、Cl-2264.93、SO42-2.31、HCO3-680.50。

W-O 恒温油水浴锅、RAT-1L 玻璃反应釜,上海申顺生物科技有限公司;CVH 便携式红外测油仪,美国Wilks公司;DSA30界面参数一体化测量仪,德国Krüss 公司;BI-2000SM 广角激光光散射仪,美国Brookhaven公司;Nicolet 6700傅里叶变换红外光谱仪,美 国Thermo Fisher Scientific 公司;Bruker AVANCE III HD400 核磁共振波谱仪(1HNMR),瑞士布鲁克公司;DSCQ20 差示扫描量热仪,美国TA公司。

1.2 实验方法

(1)丙烯酸酯-甲基丙烯酸共聚物乳液的制备

聚合体系组成如下。单体:3.5%EA、0.5%SA、6%MAA;溶剂:去离子水;引发剂:过硫酸铵;乳化剂:十二烷基苯磺酸钠。合成步骤:向装有冷凝管和机械搅拌的四口瓶(置于恒温水浴锅)中加入去离子水,持续通入氮气除氧;待温度升至70 ℃时,加入乳化剂,搅拌溶解加入酯;继续搅拌加入酸;停止通氮气并加入引发剂,反应完成后可得反相破乳剂(EMASA)。合成路线如图1所示。

图1 制备丙烯酸酯-甲基丙烯酸共聚物乳液反相破乳剂的反应式

(2)酸值的测定

称取5.0 g聚合物乳液于锥形瓶中,用去离子水稀释10 倍;配制0.5 mol/L NaOH 标准溶液及1%酚酞溶液(乙醇为溶剂)作为指示剂;酸碱滴定,待乳液由白色变为红色,且半分钟不褪色,即达到滴定终点,消耗体积为VmL;进行3次重复实验,求平均值,计算酸值。

(3)共聚物干粉的分离提纯

将共聚物乳液冷冻干燥后得到共聚物干粉,然后以乙醇为溶剂通过索氏提取除去干粉中残余的表面活性剂和单体,真空干燥后得到提纯后的共聚物干粉。

(4)含油污水含油量的测定

采用红外法测定污水含油量。在80 mL含油污水中加入8 mL 四氯乙烯,取下层的萃取液,加入便携式红外测油仪的石英试管中,读出其含油量。

(5)反相破乳剂瓶试评价方法

参照石油天然气行业标准SY/T 5797—1993《水包油乳状液破乳剂使用性能评定方法》,根据现场的实际情况,对部分细节进行了微调。在A平台取140 mL油水样至脱水瓶,用注射器向瓶内滴加定量的待评价药剂,人工震荡20 下充分混合,观察水色、油珠大小和上浮速度。分别测定加药前后的含油值。加药前直接取80 mL 含油污水进行测定,加药后用针管从脱水瓶底部抽取80 mL水样进行测定。

(6)水动力学半径、油水界面张力和界面膜强度的测定

将现场污水用0.45 μm 滤膜过滤,用于配制不同浓度的EMASA溶液。室温下采用广角激光光散射仪动态光散射法测定水动力学半径(Rh),同时利用界面参数一体化测量仪测定原油/EMASA溶液的界面张力和界面膜强度。

(7)反相破乳剂油田现场中试试验

对EMASA进行放大生产后在A平台开展为期3 d的现场中试试验。试验过程中,EMASA在油系统三相分离器入口加注,加注浓度与原有药剂加注浓度相同(30 mg/L),每隔3 h 取油系统入口和出口水样测定含油量,计算除油率,同时跟踪污水系统出口水中的含油情况。

2 结果与讨论

2.1 结构表征

提纯后的共聚物粉末的红外吸收光谱如图2所示。3240、3500 cm-1归属于—OH;1380、2995 cm-1归属于—CH3;2925 cm-1归属于—CH2;1715 cm-1为—COOH 中的C=O 峰;1266、1165 cm-1这一对峰是C—O 反对称和对称伸展振动特征峰,两峰明显分开,且1165 cm-1峰的强度大于1266 cm-1,同时符合甲基丙烯酸结构和丙烯酸酯结构单元的特点[20]。通过测定酸值得到共聚物中MAA 的含量为65%,高于单体组成(60%),这可能是由于在聚合过程中丙烯酸乙酯部分挥发所致。另外,滴定过程中乳液逐渐由乳白色变为透明,表观黏度逐渐增大。红外测试和酸值滴定结果及实验现象均表明酸和酯已发生共聚。

图2 共聚物的红外光谱图

以氘代二甲基亚砜为溶剂,将提纯后的共聚物干粉溶解进行1HNMR 分析,结果如图3 所示。其中,12.32 属于酸单元中—COOH 中的H;4.00 属于酯单元中—COCH2CH3中的H;2.19 属于聚合主链—CH2CH—中的H;1.70 属于聚合主链—CH2CH—中的H;1.16属于酯单元—CH2CH3中的H;0.92属于酸单元—CH3中的H;2.50 属于DMSO 的溶剂峰;3.32属于D2O的溶剂峰。核磁的表征结果也再次表明酸和酯发生了共聚。

图3 共聚物的1HNMR谱图

2.2 热稳定性

首先以50 ℃/min 升温到200 ℃恒温2 min,然后以20 ℃/min降温到40 ℃,最后以10 ℃/min升温到300 ℃,测得共聚物的玻璃化转变温度(Tg)为214.5 ℃。已知聚甲基丙烯酸(PMAA)的Tg为185 ℃、聚丙烯酸乙酯(PEA)的Tg为-22 ℃。共聚物的Tg高于PMAA和PEA,表明其中的酸和酯链段形成了微观交替结构。另外,将共聚物溶于0.2 mol/L NaOH 溶液中,通过广角激光光散射仪静态光散射法测得其重均分子量Mw=5.41×105g/mol。

2.3 反相破乳剂的性能

将合成的反相破乳剂EMASA同常见的反相破乳剂(PAFC、[P(EPI-DMA)]、EM640CT、BPPEJ)进行对比,参照某海上油田的分离器停留时间(10 min)、现场流程温度(70 ℃)及现场加药浓度(30 mg/L),考察几种药剂的净水能力、作用速度、絮团状态及界面情况。从表1 的评价结果可以看出,聚丙烯酸酯类反相破乳剂(EMASA)油珠上浮速度快,油珠不挂壁,不影响分离器处理效果。聚丙烯酸酯类药剂在10 min即发挥净水效果,而聚醚类反相破乳剂(BPPEJ)作用速度慢,需15 min 才可明显降低含油量,其余药剂的除油率均差距较大。从作用机理方面分析丙烯酸酯类及聚醚类药剂的除油过程。聚醚类药剂通过降低界面膜强度以破坏油滴稳定性,作用速度相对较慢;另外,聚醚类药剂分子链较短,且环氧乙烷(EO)、环氧丙烷(PO)基团针对O/W 乳状液的亲油、亲水效果较弱,故除油效果略差。而丙烯酸酯类药剂同时通过降低界面膜强度和卷扫作用实现油水分离,作用速度较快;另外,丙烯酸酯类药剂分子链相对较长且亲水亲油效果明显,故除油率更高。因此,针对该油田快速处理流程,需选择丙烯酸酯类反相破乳剂进行下一步考察。

表1 不同药剂的处理效果

将合成的EMASA同现场在用的聚丙烯酸酯类反相破乳剂STEMAAM进行对比,作用10 min后加注现场絮凝剂ECHA,考察协同作用的净水能力,对比加注絮凝剂前后的絮团状态及除油率变化。从表2 的评价结果可以看出,EMASA 与STEMAAM的絮团状态相似,但EMASA的净水能力更强;加注絮凝剂后,絮团状态由油珠状态变为絮团,水中含油量进一步降低。

表2 配合絮凝剂使用的处理效果

选择EMASA 开展浓度梯度试验,分别考察单独使用反相破乳剂和协同现场絮凝剂(ECHA 加注15 mg/L)的净水能力,以污水含油量为主要考察指标,结果如图4 所示。EMASA 加量小于30 mg/L时,随着加量增大,污水含油量明显降低;而当加量大于30 mg/L 后,污水含油量无明显变化。针对此油田水质,EMASA的最优加注量为30 mg/L。该加量下的除油率为96.5%,协同絮凝剂ECHA 的除油率为98.9%,净水效果优异。

图4 反相破乳剂加量对污水含油量的影响

2.4 油田现场中试试验

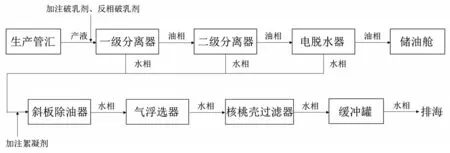

EMASA 放大生产后在A 平台现场开展试验。该平台分为原油处理系统及污水处理系统。原油系统包括一级分离器、二级分离器和电脱水器;污水处理系统包括斜板除油器、气浮选器、核桃壳过滤器和缓冲罐。产液从管汇进入原油系统,油相经依次处理后进入储油舱,水相汇集进入污水系统,污水处理合格后排海,A 平台现场流程如图5所示。

图5 采出液处理工艺流程

现场药剂加注情况为破乳剂160 mg/L(基于产油),反相破乳剂30 mg/L(基于产液),絮凝剂15 mg/L(基于污水)。试验前考察不同浓度下反相破乳剂EMASA 同现场在用反相破乳剂STEMAAM的配伍情况,并将EMASA 配合现场在用破乳剂及絮凝剂使用,验证其是否影响脱水及净水效果。实验结果表明,EMASA与STEMAAM配伍性良好,试验药剂切换时不存在堵塞药剂管线的风险,并且EMASA 不影响现场破乳剂脱水,配合絮凝剂共同作用的净水效果良好。2020 年3 月1 日,停注现场在用反相破乳剂,加注相同质量浓度(30 mg/L)的EMASA,保持其他药剂加注浓度不变,监测油、水系统的污水含油值,跟踪流程变化情况。实验时间为3 d,3月5日切换回现场在用药剂。加注EMASA后,在油系统入口水质保持5680 mg/L 含油量不变的情况下,油系统出口含油量由255.75 mg/L 降至197.58 mg/L(图6),降低22.74%,油系统除油率由95.5%提高至96.52%。与此同时,EMASA 切换后,污水系统各级出口水质通透度明显提升,经过污水系统处理后的排海污水含油量由10 mg/L 降至9 mg/L,外输原油的各项指标均保持稳定,满足排海及外输标准。

图6 EMASA现场试验效果

2.5 EMASA反相破乳机理

不同浓度EMASA 的Rh如图7所示。随着浓度增大,EMASA的Rh逐渐增大。这是由于EMASA中的羧基与污水中的HCO3-发生酸碱中和反应后,COOH 变为COO-,聚合物变为水溶,白色乳液变为澄清,伸展的分子链间聚集程度随浓度的增大而增大。这一结果间接表明EMASA加入污水中可以伸展起到卷扫的作用。

图7 不同浓度EMASA的Rh

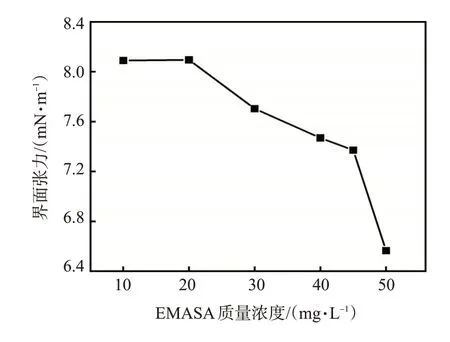

不同浓度EMASA溶液与原油的界面张力如图8所示。随着EMASA浓度增大,油水界面张力不断下降,表明EMASA具有一定的界面活性,加入污水后丙烯酸酯链节会吸附至油水界面,导致界面张力下降。另外,图9 的结果表明当EMASA 吸附到油水界面后,油水界面的扩张模量(即油水界面膜强度)会降低。这也验证了丙烯酸酯类药剂在作用时同时发生卷扫作用和降低油水界面膜强度,与2.3节推测的作用机理一致。

图8 不同浓度EMASA溶液与原油的界面张力

图9 不同浓度EMASA溶液与原油界面的扩张模量

综上所述,推断EMASA 实现反相破乳的机理为:EMASA 加入污水中,首先COOH 与HCO3-发生酸碱中和作用,COOH 变为COO-,导致EMASA 变成水溶性聚合物,分子链伸展;接着EMASA中的酯基吸附到油水界面,破坏油水界面膜强度。EMASA 利用卷扫和破坏油水界面膜强度两种作用实现油水分离,作用过程示意图如图10所示。

图10 EMASA作用机理示意图

3 结论

以丙烯酸乙酯(EA)、甲基丙烯酸(MAA)和丙烯酸十八酯(SA)为原料,过硫酸钾为引发剂,十二烷基苯磺酸钠为乳化剂,通过乳液聚合法制备了丙烯酸酯-甲基丙烯酸共聚物乳液反相破乳剂EMASA。合成产品的实际结构与理论结构相符。EMASA的净水效果优异,加量为30 mg/L时对海上油田A 平台采出液的除油率为96.5%,协同现场絮凝剂ECHA的除油率为98.9%。现场试验中,在EMASA与原反相破乳剂加药量(30 mg/L)相同的条件下,油系统出口含油量降低22.74%,外输原油的各项指标均保持稳定,满足排海及外输标准。EMASA 实现反相破乳的机理为:EMASA 的COOH 与污水中的HCO3-作用,使得EMASA 变为水溶性聚合物,分子链伸展;接着EMASA中的酯基吸附到油水界面,破坏油水界面膜强度。EMASA利用卷扫和破坏油水界面膜强度两种作用实现油水分离。