基于多目标多约束条件下排产算法设计与应用*

罗小峰 胡 莹 余 翔

(①南昌大学机电工程学院,江西 南昌 330031;②中国联合网络通信有限公司江西省分公司,江西 南昌 330006)

随着网络信息化的发展,MES 系统逐步进入生产车间。生产规模扩大,对实际生产适应度要求变高。离散型的车间调度[1]问题,多品种小批量的生产需求,多目标、多约束[2]条件的实际场景,让求解过程愈加复杂。

国内外学者对排程问题进行了深入研究与分析。目前用于解决该类问题的方法有量子遗传算法、粒子群优化算法和人工蜂群算法等[3-5]。LI S Y 等[4]提出了一种粒子群优化算法,专注于收敛性的速度和质量;Kamal A M 等[6]总结前人研究成果,为后人的研究提供了参数指导和研究方向;针对收敛速度慢问题,Mohit A 等[7]在粒子群算法的基础上结合遗传算法提出了新颖的元启发式技术;王玉芳等[8]将遗传算法与模拟退火算法结合,提升算法寻优能力;为保留父代优良特征,张超勇等[9]提出新的POX 交叉算子,荆巍巍等[10]对于多目标调度问题提出自适应NSGA-II 算法,并通过实例证明了算法有效性。以上研究提出了许多算法模型,算法之间的结合方便了问题的求解。由于APS 本身适用性不强,目前在实际生产中的应用并不理想,因此本文基于某机加车间的实际生产情况,提出了基于传统遗传算法,解决多目标、多约束条件生产排程问题的改进遗传算法,建立相关排产模型并求解,提高生产排程效率。

1 问题描述与建模

1.1 问题描述

APS(advanced scheduling)排程是一种基于有限产能的特殊排序方式,即在某一段时间将工序、设备和人员分配到对应时间节点上,最终达到高效有序生产的目的。

订单是整个生产车间的核心,根据生产需求分析后可以得出生产任务。设备之间存在产能差异,产品可能存在多工艺路线,还存在双工位情况,即一台机床,可以同时加工两道工序。

企业生产效率要提高,关键在于降成本、降废品率,提高设备利用率,减少设备空闲时间。排程中所涉及的要素如表1 所示。

表1 机加排程问题信息

1.2 约束条件

(1)设备存在双工位交替的情况,即同一设备、两个工位,同时作业。

(2)单个零件加工时间只受设备生产节拍影响,即设备的产能一定。

(3)如设备中途出现故障,更换设备的时间忽略不计。

(4)相邻设备优先派工,根据设备的派工优先级进行派工。

(5)同一种零件优先安排在同一台设备上进行加工。

(6)工序委外需等该工序完成后才能开始下一道序。

(7)交期靠前的订单优先安排生产。

约束条件的多元性,决定了算法设计的复杂度,其中双工位需考虑交替加工情况,保证工序不发生混乱。相邻设备在空闲时考虑优先派工,缩短物料运送时间,设备的派工优先级还需根据使用频次动态调整,提升设备使用率。

1.3 目标函数

(1)按时交货因子,保证在交货期之前完成订单。

(2)48 h 达成率因子,即相邻两序之间加工间隔时长不超过48 h。

(3)设备连续性影响因子,尽可能缩短设备待机时间,提高设备使用的连续性。

(4)最短完工时间影响因子,即尽早完成生产任务。

以上的生产排程目标,涉及到众多影响因素,彼此间存在矛盾关系,往往难以兼顾所有,需均衡各方面要素。

1.4 数学模型

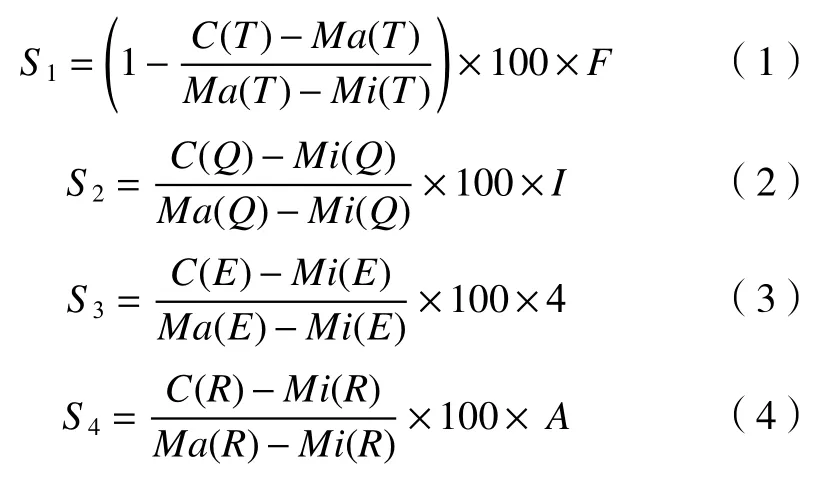

根据以上问题的描述与分析,本文采用加权组合优化法,建立如下目标函数模型:

其中:C(T)为工序结束时间,Ma(T)为工序结束最晚时间,Mi(T)为工序结束最早时间。C(Q)为按时交货数量,Ma(Q)为按时交货的最大数量,Mi(Q)为按时交货的最小数量。C(E)为连续设备数量,Ma(E)为连续设备的最大数量,Mi(E)为连续设备的最小数量。C(R)为48 h 达成率数量,Ma(R)为48 h 达成率最大数量,Mi(R)为48 h 达成率最小数量,以上时间都按分钟计算,F为是否完成比率,I为是否按时完成比率,A为是否达成比率。

式中:S1为最短完工时间影响因子;S2为按时交货影响因子;S3为48 h 达成率影响因子;S4为设备连续性影响因子;W1为最短完工时间影响因子权重;W2为按时交货影响因子权重;W3为48 h 达成率影响因子权重;W4为设备连续性影响因子权重。

2 算法设计与优化

2.1 算法设计

运用遗传算法的思想,将实际生产与理论相结合,更好地解决实际问题。将众多排产方案看作一个种群,一个排产方案对应一条染色体,工序对应基因,考虑到实际生产中还有设备元素和双工位的情况,引入分子和裂变分子的概念,一台设备对应一个分子,如果是双工位,则存在裂变分子。

2.1.1 编码

合适的编码方式使得算法求解变容易。机加生产中的排程问题,首先确定加工路线,之后是设备分配,最后是人员排班。

通过分析,采用三段式排程编码方案,第一段为工序分配,即确定工序的总时长、开始时间和结束时间,计算公式如下:

其中:Ri为第i道序的节拍,Li为加工的数量,Si为加工时长,Tie为结束时间,Tis为开始时间。T总为总时长,S为工序集合{S1,S2,···,Sn}。

第二段为设备分配,确定加工零件的设备工作时段,计算公式如下所示:

其中:Mie为设备结束时间,MiS为设备开始时间,M总为所有设备总加工时长,M为设备集合{M1,M2,···,Mn}。

第三段为人员分配,确定相关操作人员工作时段,计算公式如下:

其中:Gie为操作人员结束时间;GiS为操作人员开始时间;G总为所有操作人员总加工时长;G为人员的集合{G1,G2,···,Gn}。

例如F1(S1,M2,G1)为任务F1的第一道工序由G1人员在M2设备上进行加工。

2.1.2 初始染色体种群

种群规模大小的选择关系到排程结果的好坏,一般选择种群大小在[50,200]。

采用加权系数法生成初始种群。对于插单的情况需采用前向排程,给突发情况留更多的缓冲空间,保证交货期之前完成任务。对于委外工序,即该工序外包生产,采用前、后混合排程,在委外工序完成之前采用后向排程,在委外工序完成之后采用前向排程,有利于前后工序的紧密衔接。而对于以按时交货为目标的任务,采用后向排程,保证按时交货的同时降低库存成本。

按照一定的权重随机生成初始种群,面对不同的排程任务,动态调整权重大小。

2.1.3 选择、交叉和变异

个体适应度越大,排程结果越优,根据个体的好坏程度决定个体选择的概率,极大程度避免优良个体交叉变异之后成为较差个体,一定程度上保证了算法的收敛速度,也被称为保优策略。一般选择概率在[5%,10%],本文选取8%,这部分个体直接进入子代种群中。

交叉是遗传算法中的关键步骤,通过染色体交叉操作,可产生优良品种,增加种群多样性。由于工序交叉无法保证产品的正常生产,所以采用设备两点交叉的方式,即随机设置两个交叉点,再进行部分基因交换的方法。一般交叉概率在[50%,90%]。本文采用动态交叉概率,在交叉过程中,不断改变交叉因子的大小,具体计算如下:

其中:Xi为交叉因子;G为总迭代次数;g为当前迭代次数。

采用均匀变异的方式,在符合某一范围内取随机数,这一变异方式适合于种群的初始运算。变异因子随迭代次数动态变化。具体计算如下:

其中:Qi为变异因子;G为总迭代次数;g为当前迭代次数。

通过非固定交叉因子和变异因子,避免陷入局部最优解的同时,加快收敛速度,一定程度上提升了计算效率。

2.2 算法优化

基于遗传算法的思想,在以下几方面优化排产结果:

(1)基于产能失衡,或工序阻塞问题,在初始化种群时,根据派工级别按动态概率选择设备。首先随机产生索引数组(一个个数小于最大数的索引数组),索引数字大的概率高。

比如:index=4 产生的概率分布输入:1-1/10,2-2/10,3-3/10,4-4/10。计算平均最优时间,将生产任务分派到设备上,保证设备分派的优先性和均衡性,计算公式如下:

其中:P总为计划生产总数;T为平均时间;R为节拍;H为已占用时间。

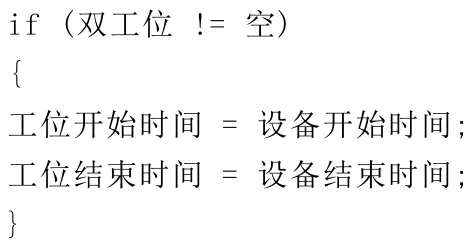

(2)针对双工位的设备,提出裂变分子的概念,算法设计伪代码如下:

在排程结果涉及双工位设备时进行染色体偏移,调整工序之间的空隙,提高排程的紧凑性,算法设计伪代码如下:

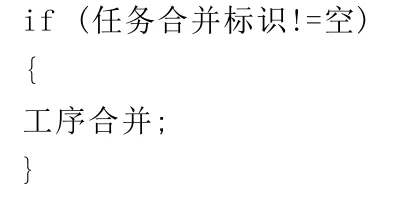

(3)针对排程任务多造成速度慢,效率低问题,采用工序合并降低订单数量,算法设计伪代码如下:

3 结果分析

3.1 实例描述

本文以某机械制造公司的实际生产排程为例,利用所设计的算法求解,算例中涉及8 种零件,共1 255 个产品,50 台相关设备,其中2 台双工位设备,9 条加工路线,1 个零件是双工艺路线,表2为各工序可选设备,表3 为每台设备单位生产节拍。

表2 工序可选设备

表3 设备单位生产节拍

3.2 排程展示

本文算法基于.NET 平台,采用B/S 架构实现客户端开发。排产过程运行在Window10 专业版64 位操作系统的PC 端,12.0 GB 运行内存,i7-5500U 双核四线程处理器,最后经过6.3 s 得出结果。各参数详细说明如下:

最短完工时间权重W1=0.3,按时交货权重W2=0.4,48 h 达成率权W3=0.2,设备连续性权重W4=0.1,初始种群大小200,最大迭代次数150,选择概率0.08,初始交叉概率0.8,变异概率0.05。

排程结果如图1 所示。

对比之下,改进后的遗传算法效率大大提高,产能充分利用,稳定性有保证,排程结果更加紧凑,设备使用率变高,加工时间缩短,人员安排更加灵活。

以传统遗传算法排程为1,两种排程方式性能对比结果如表4 所示。

表4 结果对比

从表4 中数据可看出,改进排程在排产速度方面大大提高,经过多次排程性能均相差无几,稳定性好,在处理多目标、订单种类多和动态排程的情况,改进后的排程系统优势更加显著。

4 结语

本文基于多约束,多目标条件下的机加生产排程问题,设计多目标优化模型,利用加权系数组合优化法均衡各目标,采用三段式排程编码方案进行编码,在传统遗传算法的基础上进行改进,设计了分子和裂变分子模型,针对裂变分子提出染色体偏移求解方法,保证了初始解质量。通过动态调整交叉和变异因子大小,弥补传统算法收敛速度慢的缺陷,相较于传统遗传算法排程优势明显,为多约束多目标条件下的离散型机加生产制造提供理论指导。由于本文在算法设计上不够简洁,且未将成本因素考虑在内,这将作为今后进一步研究的方向。