压水堆核电机组停堆氧化过程中溶解氢控制策略优化

赖宏宇

压水堆核电机组停堆氧化过程中溶解氢控制策略优化

赖宏宇

(福建福清核电有限公司化学处,福建 福清 350300)

在压水堆核电机组功率运行状态下,反应堆冷却剂系统内始终保持氢覆盖,然而机组在进行停堆氧化过程中,因反应堆需开口,为避免氢氧混合爆炸,需要首先除去氢气,将一回路的溶解氢含量降低到规范值以下才能开展氧化运行工作。在压水堆核电机组停堆氧化过程中,一回路溶解氢的有效控制能够决定化学控制过程是否会成为大修下行的关键路径。福清核电目前已经历了15次机组停堆氧化,积累了一些经验和教训。本文结合福清核电已商运的1~4号M310机组历次停堆氧化过程一回路溶解氢控制的实践,从反应堆冷却剂系统溶解氢化学控制的要求及基本原理出发,对停堆氧化过程中可能出现的溶解氢相关问题进行总结研究,提出溶解氢化学控制优化改进策略,以指导机组应对,最终达到提高核安全水平、缩短大修工期、提高换料大修经济效益等目的。

压水堆;停堆氧化;溶解氢

氢是一种还原气体。在压水堆核电机组反应堆冷却剂系统(RCS)中添加氢的主要目的是为了抑制水的辐照分解,同时氢也可与水中的氧自由基结合,从而去除水中的氧。在功率运行模式下RCS通过与其相连的化学和容积控制系统(RCV)的容积控制箱(VCT)保持氢覆盖,保证有一个足够的还原环境。一般情况下,RCS溶解氢含量需足够高,以限制水的辐射分解,并限制一回路内腐蚀产物的生成;同时也不能太高,否则会增加蒸汽发生器690合金传热管一次侧产生应力裂纹腐蚀、燃料包壳发生氢脆的风险[1]。

压水堆核电机组在每次燃料循环末期需打开RCS进行更换核燃料及检修等操作,此状态会导致RCS与空气直接接触。为防止氢氧混合爆炸风险,在RCS打开前应先用氮气置换掉一回路溶解氢,确保溶解氢含量满足规范后才能进行氧化运行,促使腐蚀产物提前集中“释放”,并通过加大RCV的净化流量,有效减少腐蚀产物在设备及管道表面沉积,尽可能降低换料大修期间的人员辐射剂量。为了缩短大修工期,停堆化学控制的一个重要目标就是要在安全前提下减少从机组解列到压力容器开盖的时间,以保证辐射防护最优化和经济效益最大化。福清核电的运行经验表明,停堆氧化过程中一回路溶解氢的有效控制能够决定化学控制过程是否会成为大修下行的关键路径。

本文从福清核电历次停堆氧化过程中溶解氢控制碰到的具体问题出发,分析问题产生的原因,最终给出停堆氧化溶解氢控制优化策略。

1 福清核电停堆氧化过程中溶解氢的控制要求及主要问题

1.1 停堆氧化过程中溶氢的控制要求

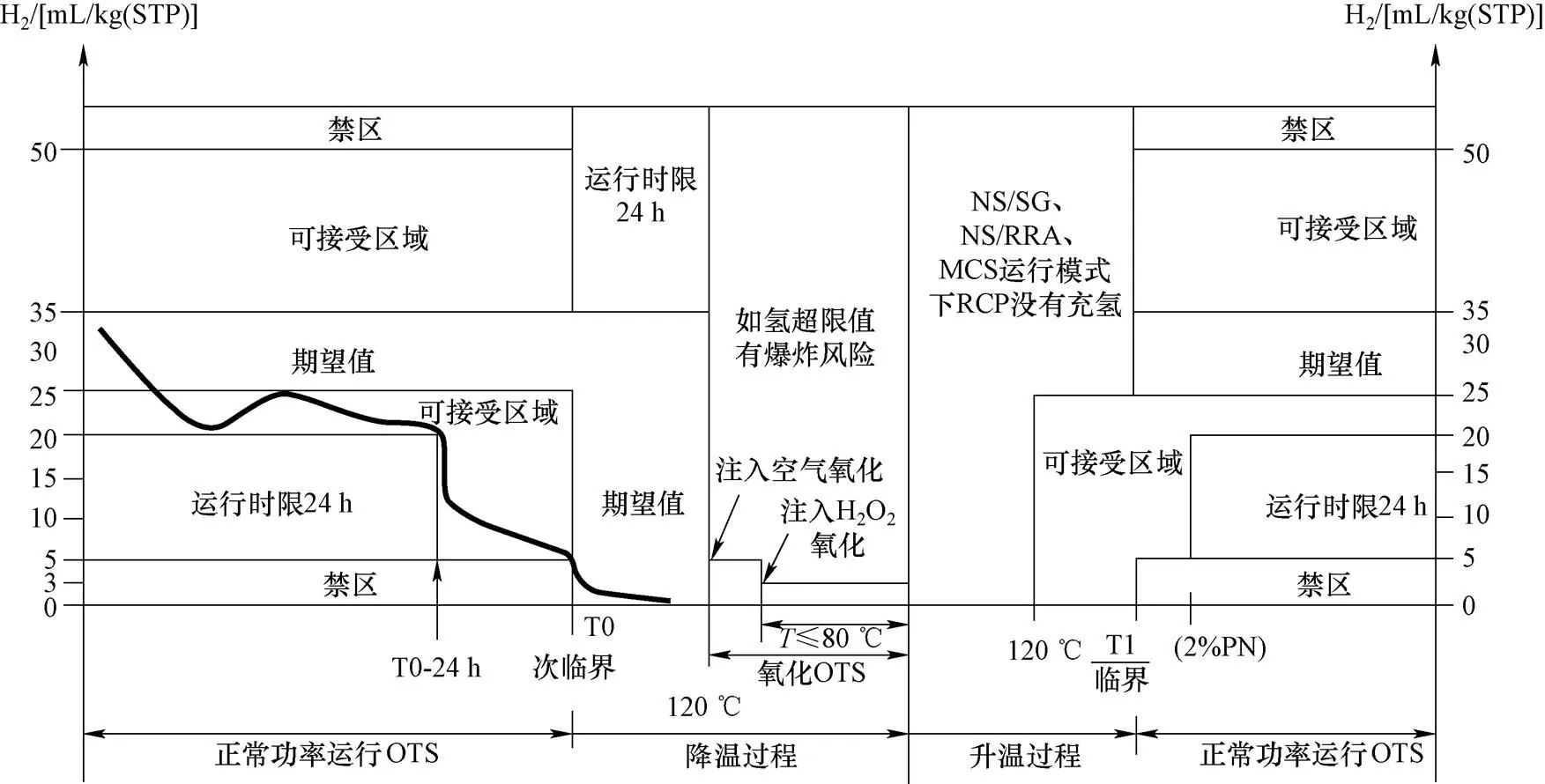

福清核电1~4号机组等压水堆核电机组停堆氧化过程中一回路溶解氢含量控制要求参照图1《化学和放射化学技术规范》中的“氢的停堆和超限值图”(以下简称“氢超图”)[2]执行。下面分阶段对“氢超图”相关要求进行说明。

1.1.1正常功率运行阶段

图1中①区表示在反应堆正常功率运行期间一回路溶解氢的控制要求。此阶段的溶解氢含量是以《运行技术规范》(OTS)名义要求的,并且以安全角度需要遵守的化学参数。在正常功率运行期间,应保证溶解氢的含量足以限制水的辐射分解,并限制一回路内腐蚀产物的生成。

氧是奥氏体不锈钢应力腐蚀的促进剂。在反应堆功率运行模式(RP)下,通过向冷却剂中加入氢和减少补水中氧的含量来控制冷却剂中的氧浓度。国外相关试验[1]证明:溶解氢在10 mL/kg左右,就可引起水离解反应的平衡状态被破坏,此时可以保证一回路溶氧小于100 μg/kg;溶解氢在15 mL/kg左右,就可抑制由于水的辐射分解产生的氧,此时可以保证一回路溶氧小于5 μg/kg。但溶解氢的含量又不能过高,否则会增加蒸汽发生器690合金传热管一次侧产生应力裂纹腐蚀、燃料包壳发生氢脆的风险。所以功率运行期间将溶解氢的浓度控制在25~35 mL/kg(期望值范围)较为适宜。考虑到VCT内可能有氢气压力调整的实际困难,以及因功率变化瞬态引起的大量稀释造成的超限风险,因此“氢超图”规定了可接受的运行范围(限值范围)为20~50 mL/kg。同时,相关的国外试验[1]也表明,将含氢量降到5 mL/kg以下时,没有发现因水的辐射分解造成化合物增多。根据所获得的结果并考虑到留有一定的裕度,由此“氢超图”将溶解氢浓度为5 mL/kg定为禁止运行的临界值,以获得足够的裕量来防止辐射分解的风险。

图1 氢的停堆和超限值图

1.1.2次临界前24小时的功率运行阶段

图1中②区表示在反应堆在次临界前24小时的功率运行阶段一回路溶解氢的控制要求,此阶段的溶解氢含量仍是以OTS名义要求的化学参数。在一回路停堆氧化之前,应当首先降低溶解氢含量,并且应尽早进行,避免延误停堆时间;同时要控制降氢过程足够缓慢,以避免在氢含量过低的状态下功率运行时水的辐照分解失衡风险。根据“氢超图”要求,在计划次临界前24小时,允许将一回路溶解氢浓度降至20 mL/kg以下,以尽量减少停堆期间的除氢时间,但此阶段溶解氢还必须大于5 mL/kg,以防止水辐射分解的风险。

1.1.3次临界到氧化运行前

图1中③区表示在反应堆在次临界到停堆氧化前一回路溶解氢的控制要求,此阶段由于中子通量很低,辐射分解的风险整体可控,所以溶解氢无下限值要求,也不作OTS要求。此阶段溶解氢应按尽量小进行控制,以确保满足在氧化运行前溶解氢含量<3 mL/kg的要求。

1.1.4氧化运行阶段

图1中④区表示在反应堆在氧化运行阶段一回路溶解氢的控制要求。在氧化运行前必须保证溶解氢满足要求,以防止氢氧混合气体爆炸的爆炸风险。允许的溶解氢含量的最大值取决于一回路氧化的方式:当一回路温度T≤120 ℃时允许注入空气氧化,此时溶解氢要求<5 mL/kg;一回路温度T≤80 ℃时允许注入双氧水氧化,此时溶解氢要求<3 mL/kg。由于一回路氧化运行期间存在氢氧混合气体爆炸的风险,因此在此阶段,溶解氢含量的控制具有OTS要求。

1.1.5氧化运行后

待氧化运行后,因一回路已氧化,不再具有溶解氢,因此其相关控制不再作要求。

1.2 典型的停堆氧化过程溶解氢含量变化曲线

图2中粗线条表示的是典型的停堆氧化过程氢含量变化曲线。在反应堆次临界前72小时到 24 小时,溶解氢按照可接受区域(20~25 mL/kg)且尽量按接近下限(20 mL/kg)来控制;在反应堆次临界前24小时到次临界,溶解氢按照可接受区域(5~25 mL/kg)且尽量按接近下限(5 mL/kg)来控制;反应堆次临界后,溶解氢已无下限值要求,此阶段溶解氢应按尽量小进行控制,以确保满足在氧化运行前溶解氢含量的要求。

图2 典型的停堆氧化过程溶解氢含量变化曲线

1.3 福清核电停堆氧化过程中溶解氢控制的主要问题

福清核电1~4号机组采用M310压水堆技术,从2015年9月开始的101大修至2020年5月开始的204大修,已经历15次大修及调停停堆氧化。在进行停堆氧化溶解氢控制过程中既积累了一些经验,也吸取了一些教训。下面梳理其典型问题如下:

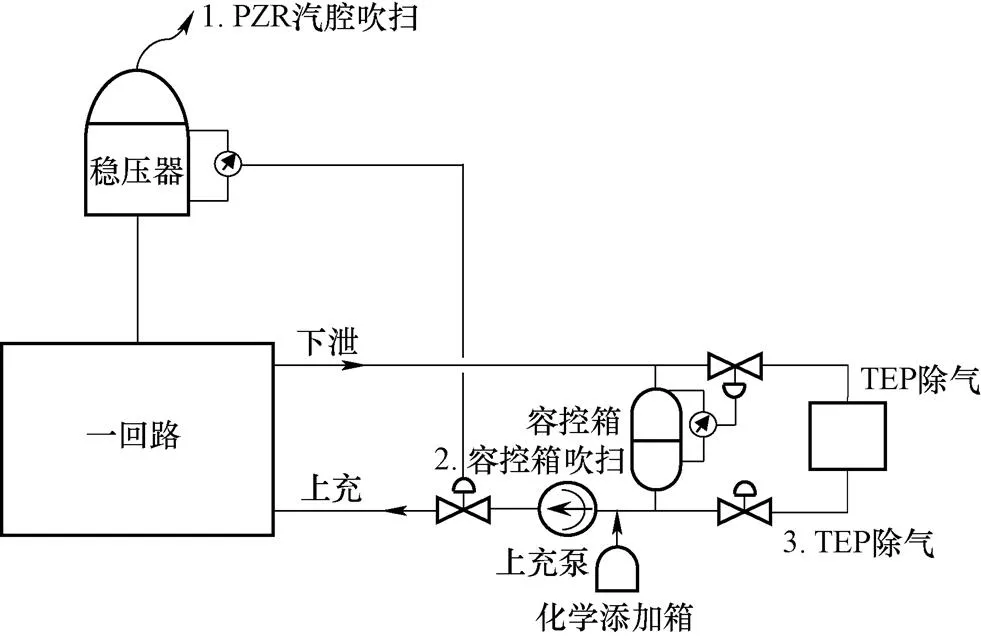

1.3.1灭汽腔前未能开展有效的机械除氢

根据亨利定律,反应堆冷却剂除氢可以采用将氢气从液相中脱出或从汽相中排出的机械方式。如图3所示,M310核电机组在正常功率运行时为了维持RCS压力稳定,设有与RCS相连的稳压器(PZR),将压力维持在15.5 MPa的整定值附近,以防止一回路冷却剂汽化。稳压器内贮有两相状态的水,水和蒸汽都处在确定的压力所对应的同一温度上,依靠PZR喷淋阀和加热器进行压力调节,同时可缓冲一回路系统水容积的迅速变化[3]。在M310核电机组停堆氧化的过程中,一般通过如下三种方式进行机械除氢:

(1)使用金属管将PZR上部的化学取样管线连接到硼回收系统(TEP)前置箱扫气将RCS氢气排出;

(2)通过VCT补入氮气进行气体置换;

(3)将RCV下泄流连接到TEP除气器进行除氢。

图3 M310核电机组一回路机械除氢相关系统简图

机械除氢是最常用的除氢方法,系统设计在降温结束(20 h后)时,机械除氢可以达到终点限值3 mL/kg。但很多电站在大修预期的时间窗口内很难达到,福清核电多次大修也没有达到。

2017年6月,福清核电3号机组首次调停检修期间[4],化学人员执行PZR汽腔扫气管线连接时因3REN001MD阀门堵塞导致停堆氧化下行阶段未能成功开展PZR汽腔吹扫,同时在停堆氧化期间TEP除气器无法启动进行一回路除气,硼酸量不足导致VCT未能连续进行吹扫的事例,直接导致延误关键路径约13 h。

1.3.2灭汽腔后溶解氢反弹制约机组停堆下行

福清核电机组在灭汽腔后曾多次出现一回路溶解氢反弹,以比较有代表性的101大修[5]进行介绍:

2015年9月27日,福清核电1号机组开始进行PZR汽腔吹扫,扫气管线压力和流量满足要求。10月1日00:04机组成功解列,101大修正式开始。10月3日21:26,在1PZR灭汽腔后,RCS溶解氢含量大幅反弹(由约0.3 mL/kg反弹至约10 mL/kg),超出双氧水氧化运行操作前提条件(溶解氢<3 mL/kg),大修关键路径受阻约18 h。

2 问题成因研究

针对上述停堆氧化过程中溶解氢控制的主要问题,福清核电化学人员从2017年开始着手分析研究其相关原因,梳理出的主要原因如下:

2.1 停堆氧化前机械除氢准备不充分

通过对历次停堆氧化机械除氢过程进行分析:影响机械除氢的主要因素是PZR扫气管线的可用性、TEP除气器的投运时间及VCT的吹扫效果。持续频繁的机械除氢吹扫有助于缩短整个停堆进程。

然而持续频繁机械除氢吹扫的前提条件是机组要充分做好停堆氧化前的机械除氢准备,如:提前确认PZR扫气管线和TEP除气器的可用性、提前制备足够的硼酸以便实施VCT的持续吹扫、提前确保废气处理系统(TEG)具备足够的接收能力。

福清核电202大修PZR汽相吹扫期间曾发生过减压阀2REN111VP填料松动,导致吹扫过程中少量放射性气体外泄、核取样间(9NA293/ 299)剂量率升高,影响PZR扫气进展的事件;在3号机调停检修停堆氧化期间也曾发生过未能成功开展PZR汽腔吹扫、TEP除气器无法启动进行一回路除气、硼酸量不足导致VCT未能进行连续吹扫的事件。这些事件均导致了灭汽腔前机械除氢效果不佳。

2.2 未根据“氢超图”制定停堆氧化期间溶解氢最佳控制策略

在停堆氧化下行的不同阶段,需根据“氢的停堆和超限值图”执行此阶段溶解氢控制的最优策略。比如次临界后由于中子通量很低,辐射分解的风险整体可控,所以溶解氢无下限值要求,此阶段可以且必须尽量调大稳压器汽相管线流量,同时尽快投运TEP除气器对反应堆冷却剂进行除氢,并保持VCT连续氮气吹扫。

但福清核电在最初的101、201、102等几次大修中,停堆氧化化学控制规程中均未要求次临界后尽量调大稳压器汽相管线流量,客观上降低了灭汽腔前机械除氢的效果。

2.3 灭汽腔过程中未有效控制溶解氢反弹

通过对福清核电历次停堆氧化灭汽腔过程的比对分析(见表1、图4)可以看出,灭汽腔的历时与一回路溶解氢的反弹量具有直接相关性——灭汽腔历时越短的停堆氧化,发生溶解氢反弹的概率就越高、反弹的幅度就越大;而灭汽腔历时在2.5 h以上的停堆氧化,灭汽腔后均未出现一回路溶解氢不满足加双氧水氧化运行要求(>3 mL/kg)的情况。

表1 福清核电历次停堆氧化PZR灭汽腔及溶解氢反弹情况统计表

续表

图4 福清核电历次停堆氧化灭汽腔历时及溶解氢反弹量对应图

因为在灭汽腔的同时,PZR扫气管线是持续投运吹扫的,所以理论上若灭汽腔速度快,将很难把汽腔上部的残余气体完全吹走,汽腔淹没后汽腔中的氢气回溶到冷却剂中,引起冷却剂溶解氢反弹。

具体分析原因如下:

(1)历次溶解氢反弹均是在灭汽腔后发生,与灭汽腔操作有直接相关性;

(2)灭汽腔过程中一回路温度、压力不变,一回路相关系统(RCS/RRA/RCV)中只有PZR液位有变化,其他设备状态无变化;

(3)PZR环管内部几乎没有氢气,日常取样氢气含量一般均小于化学技术规范期望值(<2%);

(4)PZR吹扫管线在灭汽腔过程中会被淹没,后续氢气无法排出,灭完汽腔后气体聚集在PZR上部管线内(PZR顶端到安全阀部分);

综上所述,可得一回路溶解氢反弹的主要原因为:PZR汽腔淹没速度过快,导致汽腔空间内氢气没有尽可能多的排出,在灭汽腔过程中溶入一回路导致溶解氢反弹。

2.4 灭汽腔后出现溶解氢反弹时应对不及时

若灭汽腔后一回路出现溶解氢大幅反弹,此时PZR扫气管线已失去扫气功能、TEP除气器一般已停运(为避免下行期间TEP放射性高,TEP除气器一般会在降温到150 ℃左右进行停运,必要时可重新投运),此阶段主要通过VCT间断性的氮吹扫,机械除氢效果非常有限。

福清101大修于2015年10月3日21:26出现一回路溶解氢反弹至10 mL/kg后,机组保持VCT持续吹扫,同时重新启动了TEP除气器,但机械除氢效果并不理想(至10月4日14:45,溶解氢只降至5.33 mL/kg)。由于是福清核电首次大修,相关决策相对保守,至10月4日14:55才采用化学部门提前编制的一回路化学除氢预案,往一回路加入7.2 L双氧水进行化学除氢。半小时后,一回路溶解氢降至2.03 mL/kg,满足一回路氧化运行条件。此次溶解氢反弹应对不及时导致关键路径延误约18 h。

图5是福清核电101大修机组下行期间一回路溶解氢变化趋势图。

图5 福清核电101大修机组下行期间一回路溶解氢变化趋势图

3 控制策略优化

针对上述原因,为使停堆氧化主线时间可控,保证经济效益最大化和辐射防护最优化,经福清核电多次停堆氧化摸索验证,目前已找到一种能较好的控制氧化运行前一回路溶解氢含量的策略,其主要措施如下:

3.1 停堆氧化前做好充足的机械除氢准备

(1)核实PZR汽腔扫气管线的可用性,进行预吹扫试验:

从3号机首次调停检修后,福清核电增加了预大修项目:在大修或需要开PZR人孔的停机小修前,提前3周开展PZR汽腔扫气管线预吹扫试验,试验持续至少24 h,以提前核实该管线的可用性,为可能存在的管线检修工作留下足够的处理时间窗口。

同时根据202大修经验反馈,在PZR扫汽管线预吹扫投运后立即执行PZR吹扫管线查漏操作并联系辐射防护专业对核取样间环境剂量率进行监测,以检查核取样间气体通风柜中金属软管与钢弹之间连接是否有漏点。

(2)提前确认机组已制备足量的硼酸、TEP除气器可用:

在次临界前三周,化学人员与运行人员一起核实确认机组已制备足量的硼酸、TEP除气器可用,以便实施VCT的持续吹扫,同时确保反应堆次临界后能第一时间启动TEP除气器进行除氢。

(3)准备好足够的废气处理系统储存量:

因停堆氧化下行机械扫气会产生大量废气,故停堆氧化前由运行人员根据废气处理系统(TEG)储气箱衰变时间,精心制定排放计划,以尽可能准备最大储量。同时需防止日常生产活动中产生不必要的废气产量而打乱停堆氧化计划,如:TEG含氢废气压缩机检修吹扫,TEP除气器的启动等。

3.2 灭汽腔前结合“氢超图”开展有效的机械除氢

3.2.1次临界前一周:

开始实施PZR至TEP前置箱扫气,将取样管线压力表REN011 LP调节至0.15~0.6 MPa来调节扫气流量。此操作需缓慢调节,防止REN011 LP压力≥0.9 MPa时触发反应堆安全壳内外隔离阀关闭信号,中断吹扫。

3.2.2次临界前24 h至次临界:

尽早隔离VCT氢气源,进行氮气覆盖并通过控制PZR汽相管线吹扫压力调节扫气流量。此阶段RCS溶解氢按照可接受区域:5~25 mL/kg来控制,并争取在次临界前1小时溶解氢尽可能接近5 mL/kg。

3.2.3次临界后至汽腔淹没前:

次临界后由于中子通量很低,辐射分解的风险整体可控,所以溶解氢无下限值要求。此阶段需尽量调大PZR汽相管线流量,同时尽快投运TEP除气器对RCS进行除氢,并保持VCT连续氮气吹扫。要求在汽腔淹没前RCS溶解氢满足限值<3 mL/kg(期望值<2 mL/kg)的要求。通过降低RCS溶解氢浓度,可减小溶解氢反弹的基数,同时根据亨利定律:液相中溶解氢减少后汽相氢气随之也会减少,以防止汽腔淹没后溶解氢含量反弹。

3.3 灭汽腔过程中有效控制溶解氢反弹

3.3.1控制灭汽腔时抬水位的速率:

在汽腔淹没过程中,通过调节RCV上充、下泄流量控制PZR抬水位速率,使稳压器水位变送器(RCP012MN)从0~2.3 m的时间控制在2.5~4 h,即抬水位速率控制在0.57~0.92 m/h。设置此抬水位速率的考虑因素是:若稳压器抬水位较快,会导致汽相中氢气浓度增加过快,根据亨利定律,汽相中氢气会反溶入液相,从而导致溶解氢反弹,缓慢灭汽腔有利于减少溶解氢反弹幅度;若稳压器抬水位较慢会导致氧化运行时间推后,影响检修工期。

3.3.2灭汽腔时维持RCS温度稳定:

在汽腔淹没过程中,需保持RCS温度尽量维持稳定(≤5 ℃),以防止热胀冷缩带来的气体体积波动。

3.3.3灭汽腔时保持PZR汽腔持续有效吹扫

在汽腔淹没过程中,必须保持PZR汽腔吹扫,以防止PZR汽相氢回溶到RCS水相中,使溶解氢反弹。需每20分钟巡检PZR汽相吹扫管线压力,将REN011 LP调节至0.4~0.6 MPa(期望值),不满足期望值就调大。

3.3.4灭汽腔后较晚隔离PZR吹扫管线

汽腔完全淹没(RCP012MN达到+2.3 m)之后满30分钟且一回路温度降至<170 ℃才能中断PZR扫气。较晚隔离PZR吹扫管线,可减少汽相中高浓度氢气残留,这些氢气在灭汽腔后期将全部反溶入RCS,从而控制溶解氢反弹幅度。

3.3.5灭汽腔后继续要求VCT持续吹扫

PZR汽腔淹没至氧化运行前,要求VCT持续氮吹扫。确认RCS溶解氢满足要求后,开始进行氧化运行。

3.4 灭汽腔后若溶解氢反弹及时开展化学除氢

3.4.1化学除氢方法简介

为应对灭汽腔后可能出现的一回路冷却剂溶解氢反弹,提高机组除氢速率,缩短机组下行时间,可以使用化学方法对反应堆冷却剂系统进行除氢。

在温度≤80 ℃、硼酸酸化处理的冷却剂中,双氧水和溶解氢能迅速进行化合反应生产水(H2O2+H2=2H2O)。化学除氢是通过硼和水补给系统(REA)加入定量的双氧水,使之与冷却剂中的溶解氢反应来实现。

当反应堆冷却剂中的溶解氢浓度确定后,可以通过化学反应计量关系计算出所要添加的双氧水量,通过REA加入RCS中,至少保持一台连接到PZR喷淋和波动管线的主泵在运行,最大程度混合RCS和PZR中的液体。此反应大约需要30分钟完成。

每次添加双氧水之前,先对RCS进行取样分析,确定溶解氢浓度变化趋势。根据溶解氢浓度变化情况,继续添加双氧水处理,直到冷却剂中溶解氢浓度小于3 mL/kg。

双氧水加入量的理论计算过程[6]:假设一回路溶解氢为1 mL/kg,一回路水体积为300 m3,H2O2质量浓度为30%,密度为1.1 kg/L(常温下),每mol氢气在标准状况下的体积为22.4 L。

那么,根据反应式:

H2O2+H2=2H2O (1)

1 mol 1 mol

300×1÷22.4

一回路需要的H2O2的物质的量=300×1÷ 22.4=13.4 mol。

换算为30%的H2O2的质量=13.4×34÷0.3= 1 517 g≈1.52 kg,所对应常温下H2O2的体积为=1.52 kg÷1.1 kg/L=1.38 L≈1.4 L。也就是,每反应掉一回路1 mL/kg的溶解氢需要加入约1.4 L质量分数为30%的分析纯H2O2溶液。考虑到汽腔淹没后,一回路里面仍有一定的汽空间,汽相的溶解氢仍处于一个平衡过程,因此实际用量要偏大。福清101大修下行化学除氢的实际经验为:每1.4 LH2O2下降0.64 mL/kg溶解氢[5]。

3.4.2机械除氢和化学除氢的优缺点对比

(1)除氢效果对比:

101大修下行期间出现溶解氢反弹,最高值达10 mL/kg。通过TEP除气和VCT氮吹扫,每小时仅能降低一回路溶解氢约0.3 mL/kg,若按此除氢速率计算,至少还需8.5 h一回路溶解氢才能降至3.0 mL/kg以下。相比之下,化学除氢只用时0.5 h,节省主线时间8 h。同时,和机械除氢相比,化学除氢的优点是可以减少吹扫带来的大量废气。

(2)化学除氢的主要风险:

化学除氢需对停堆过程中的操作进行详细评估,确保不会在冷却剂系统的气空间中形成潜在的危险环境(爆炸性混合气体)。为防止氢爆风险,加入H2O2前必须保证一回路相关容器氢气含量合格。同时为防止在H2O2加入后产生氧气进入TEG而引起TEG氧表报警。故而在加入H2O2时需要做到以下几点:

1)一回路供氢容器VCT必须氮覆盖且保持连续氮吹扫。

2)一回路相关容器(RPE疏水箱、RCS泄压箱、PZR环管、TEP前置箱、TEP除气器、VCT)的H2含量要合格(<2%)。

3)加H2O2前,准确测量一回路溶解氢的含量,需开展人工测量与在线表的比对,以确认一回路溶解氢测量准确。

4)化学除氢应按照“逐步逼近,少量多次”的原则执行操作,避免一次性大量加入H2O2。原则上在化学除氢时双氧水单次最大量不超过10 L。

(3)化学除氢实施时辐射防护必须响应:

即使少量的H2O2加入也会使迅速破坏一回路还原性环境,促使腐蚀产物提前、集中释放,引起RCS放射性的显著增加。因此化学除氢执行前已通知保健物理部门辐射防护专业、维修部门辐射仪表专业做好相应响应,如核岛区域的隔离、人员控制等。化学除氢加入H2O2是≤80 ℃,这已是加H2O2氧化净化的温度,不管是小修、大修还是有无燃料破损的机组下行,辐射防护操作都有必要执行。但一般机组下行化学除氢后即开展氧化运行,因此只需将相应的辐射防护操作提前执行即可。

(4)小结

综上所述,总结机械除氢和化学除氢的优缺点如表2所示。

表2 机械除氢和化学除氢的优缺点比对

鉴于化学除氢存在如上风险,故停堆氧化下行过程中仍需做好机械除氢操作,只有在机械除氢操作各种措施落实到位后仍出现一回路溶解氢大幅反弹时才能考虑使用化学除氢的方法。

3.5 福清核电停堆氧化溶解氢控制策略优化后的实际效果

近年来,福清核电化学人员在总结历次停堆氧化经验教训的基础上,制定了一系列较为完善的处理措施和应急预案,较好地控制了机组停堆氧化期间的溶解氢,持续大幅缩短了停堆氧化下行的时间。图6是福清核电历次大修氧化运行前的下行时间(从机组解列到一回路开始氧化运行)趋势图,从图上可以看出:从首次的101大修的89.9 h,到最近一次的303大修的33.1 h,大修氧化运行前的下行历时下降了约63.2%,优化效果显著。同时,自2017年102大修起,福清核电已连续4年基本都能将氧化运行前的机组下行时间控制在大修目标工期以内;自2018年401大修起,福清核电已连续3年未实施过灭汽腔后的化学除氢预案,这些也充分证明了停堆氧化溶解氢控制策略优化的有效性。

图6 福清核电历次大修氧化运行前的下行时间趋势图

4 结语

本文通过对福清核电历次大、小修停堆氧化过程中溶解氢控制的经验和教训进行总结,分析了停堆氧化过程中溶解氢控制主要问题产生的原因,并从停堆氧化前做好充足的机械除氢准备、灭汽腔前结合“氢超图”开展有效的机械除氢、灭汽腔过程中有效控制溶解氢反弹、灭汽腔后若溶解氢反弹及时开展化学除氢等四个方面提出了溶解氢化学控制优化改进策略,从而有效指导机组下行,最终达到提高核安全水平、缩短大修工期以及提高换料大修经济效益的目的。

[1] 福建福清核电有限公司.化学和放射性化学技术规范解释[R].2015.

[2] 福建福清核电有限公司.1、2机组化学和放射化学技术规范[R].2019.

[3] 韦应靖,刘立业,赵鹏飞,等.秦山第二核电厂一回路稳压器弱贯穿辐射调查[J].中国辐射卫生,2019(01):82-85.

[4] 福建福清核电有限公司.化学部门3号机组首次调停检修工作总结[R].2017.

[5] 福建福清核电有限公司.101大修化学除氢总结[R]. 2016.

[6] 邓军,刘衡,吴华强,等.化学除氢法在压水堆核电机组下行阶段的试用[J].辐射防护通讯,2015(01):41-43.

Optimization of Dissolved Hydrogen Control Strategy in PWR Nuclear Power Plant Shutdown Oxidation Process

LAI Hongyu

(Fuqing Nuclear Power Co.,Ltd.,Chemistry Department,Fuqing of Fujian Prov. 350300,China)

Under the power operating state of the PWR nuclear power unit,hydrogen cover is always being maintained in the reactor coolant system.However,during the shutdown oxidation of the unit,the reactor needs to be opened.In order to avoid the explosion of hydrogen and oxygen mixture,it is necessary to remove the hydrogen first and reduce the dissolved hydrogen content of the primary circuit below the specification value to carry out the oxidation operation.In the process of PWR nuclear power plant shutdown oxidation,the effective control of dissolved hydrogen in the primary circuit can determine whether or not the chemical control process will become the key path for outage.This article combines the practice of controlling the dissolved hydrogen in the primary circuit oxidation process of the No.1-4 M310 units that have been commercialized by Fuqing Nuclear Power.Starting from the requirements and basic principles of the dissolved hydrogen chemical control of the reactor coolant system,the possibility of the shutdown oxidation process summarize and study the emergence of dissolved hydrogen related issues,and propose optimized and improved strategies for dissolved hydrogen chemical control to guide the unit to respond,and ultimately achieve the goals of improving nuclear safety,shortening the overhaul period,and increasing the economic benefits of refueling overhaul.

PWR;Oxidation shutdown;Dissolved hydrogen

TL48

A

0258-0918(2022)01-0141-10

2021-01-31

赖宏宇(1988—),男,福建漳州人,工学学士,高级工程师,现主要从事核电厂化学控制方面研究

——福建省福清老年大学校歌(混声合唱)