新型混合磨料方式下磨料水射流切割中粒砂岩试验研究

张志刚,袁瑞甫,2,姚远航,陈立峰,秦博

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000;2.河南理工大学 煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000)

0 引 言

磨料水射流切割技术起源于20世纪60年代,最早由美国学者提出,相比于其他切割技术,磨料水射流切割技术虽然起步较晚,但发展迅速,在许多工业切割领域逐渐取代传统切割方式[1-2]。磨料水射流切割技术因具有高效、环保、安全等优点,在煤炭、石油、天然气行业应用日益广泛[3-4]。磨料水射流切割属于冷切割,不产生热量,被切割物也不会发生热变形,非常适用于切割易爆物和严禁明火作业区域中的切割作业。

目前,磨料水射流的工业应用主要是切割加工钢板、大理石、花岗岩等坚硬材料。崔谟慎等[5]、雷玉勇等[6]介绍了磨料水射流的切割原理,并通过试验研究得出磨料粒度、磨料流量、磨料种类、供料方式等因素影响切割能力,为确定磨料水射流施工工艺参数奠定了基础;黄俊[7]对前磨料水射流除锈进行试验研究,得出了合理的除锈工艺参数;王晓川等[8]使用前磨料水射流对煤矿井下泥质灰岩进行了切割试验,使用石英砂作为磨料时磨料压力达到30 MPa就可以使切割灰岩深度达到400 mm,并总结了工艺参数对切割能力的影响,研究结论进一步论证了磨料水射流在工程领域应用的可行性;I.Karakurt等[9]通过磨料水射流切割花岗岩试验,探究不同工艺参数对切割深度的影响,重点分析了岩石颗粒组成对切割能力的影响,同时使用CT扫描技术对岩石微观组成及切割裂隙面进行了分析,认为花岗岩颗粒越细,切割能力越好;卢义玉等[10-11]研究了磨料水射流钻进破岩,对关键水力学参数、力学模型、设备参数等进行了详细介绍,为磨料水射流在钻进施工方面的应用提供了理论基础;周大鹏等[12]通过对前混合和后磨料水射流的能量传递及切割过程进行分析,得出两者切割深度的对比方程,并进行了试验验证,认为在相同输入能量的条件下,两者切割深度(切割对象为铝板和不锈钢板)相差10倍以上,这一结论进一步说明了前磨料水射流切割效率更高;R.Gryc等[13]研究了纯水射流和磨料射流(后混合)的切割岩石能力,建立了基于水射流独立参数的拟合理论模型并进行了试验验证,以切割深度为对比指标,认为后混合磨料射流切割深度是纯水射流的2倍;T.M.Oh等[14]、A.Polyakov等[15]建立了磨料水射流切割工艺参数和材料参数影响切割效果的通用预测方法,这对提高磨料水射流的切割效率有着重要的意义;ZHAO J等[16]研究了颗粒水射流切割岩石的机理和射流参数,通过数值模拟和室内试验得到了颗粒磨料射流的效率参数,认为颗粒直径也是影响切割效率的重要指标。

以上研究结果表明,前磨料水射流的切割能力更强,但需要使用高压储砂罐将磨料砂与高压水混合,且工作过程中不能连续加砂,这严重影响了切割效率。虽然有学者针对这一问题进行了研究,但由于工艺或成本问题,磨料连续供给问题仍未得到有效解决。后磨料水射流是在加压之前就完成了水与磨料的混合,这有效解决了不能连续供料的问题,但其切割能力明显弱于前磨料水射流的。通过汲取前/后磨料水射流的优点并借鉴高压喷浆/注浆技术,本文提出一种新的磨料水射流磨料混合方式,即先将磨料与水混合再用高压砂浆泵对混合后的磨料加压,然后从切割喷嘴射出,形成磨料水射流[17-18]。目前对此种磨料混合方式的磨料水射流切割能力影响参数研究较少,因此进行相关试验研究有着重要的现实意义,以期为磨料水射流在煤矿中的应用提供理论参考。

1 试验设计

1.1 试验方法

通过参考和对比前人研究方法,并结合研究课题,本文采用正交试验方法。正交试验设计是一种研究多因素多水平的设计方法,它根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备“均匀分散,齐整可比”的特点,因此正交试验设计是一种高效率、快速、经济的试验设计方法。本文主要研究新型磨料混合方式下磨料水射流切割岩石能力影响参数,涉及的参数和水平数较多,同时试验所用岩样的制备也比较困难,运用正交试验设计可以有效减少试验次数,降低试验工作量,并且通过正交试验设计可选出最优的试验参数组合,对各因素影响权重也可直观体现。

煤矿生产作业中切割对象多为岩石,因此首先研究磨料水射流的不同工艺参数对岩石切割产生的影响。选择合适的工艺参数,达到快速高效切割的目的,需要对煤矿施工中遇到的主要岩石材料进行切割试验研究。因中粒砂岩岩性与煤矿地层中大部分岩石性质接近,因此本文选取中粒砂岩为切割对象,并基于正交试验设计磨料水射流切割性能试验,研究各种工艺参数对中粒砂岩切割深度的影响规律。

1.2 试验设备

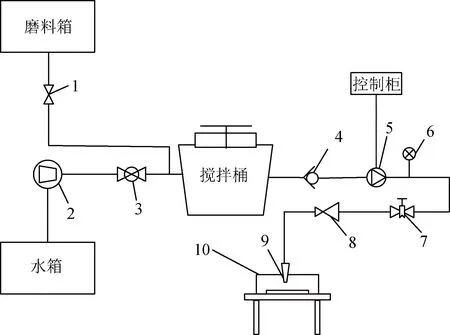

考虑到煤矿施工环境的复杂多变,本试验所用磨料水射流切割系统不同于当前市场常见的。本文切割系统首先将水与磨料混合,然后通过高压砂浆泵对磨料进行加压,最后磨料由切割喷头喷出形成射流,以实现切割的目的。该切割系统具有环境适应性强、施工环境要求低等特点,由系统动力部分、磨料混合装置部分和切割台部分组成,且各部分均能独立工作。相较于其他高压水切割设备,该切割系统便于移动,且对工作环境适应性高。本文切割系统工作原理如图1所示。

1-闸阀;2-电动涡轮水泵;3-球阀;4-单向阀;5-高压砂浆泵;6-压力表;7-高压球阀;8-泄压阀;9-切割喷头;10-可调速切割台

系统动力部分采用ZBYSB210/33-75型砂浆泵(最高压力100 MPa,最大流速50 L/min);磨料混合装置部分采用JDW300型搅拌桶(制浆时间1~2 min,制浆量300 L),高压磨料水管路选用φ24 mm高压耐磨胶管,喷嘴选用内径0.5~2.5 mm的钨钢喷头;自制切割台,切割喷头可沿导轨水平移动,速度为1~40 mm/s。

1.3 切割试样

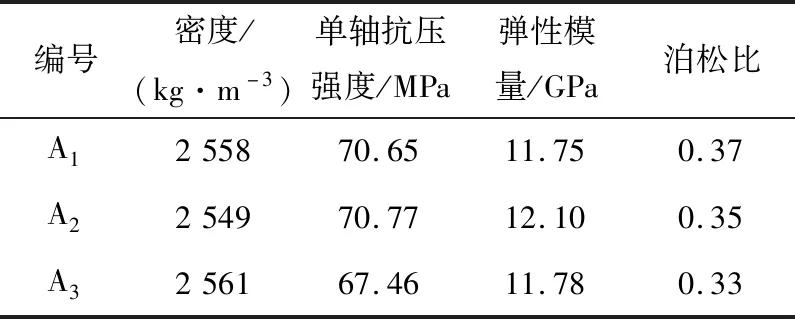

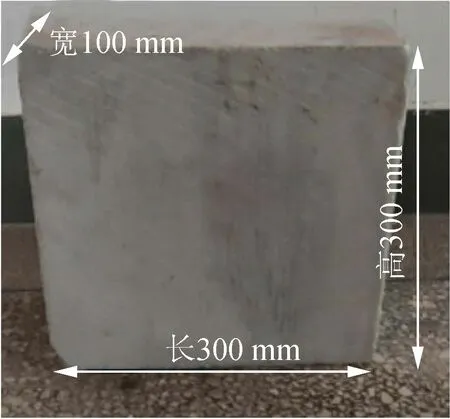

本试验切割试样取自四川自贡的中粒砂岩,编号为Αi。根据岩石力学测试规范,对试样进行力学参数测试,结果如表1所示。试验所用切割试样如图2~3所示。

表1 试样物理力学参数测试结果Tab.1 Test results of physical and mechanical parameters of sandstone test block

图2 切割试样Fig.2 Sample of cutting stone used in the test

图3 切割试样规格Fig.3 Specification figure of cutting stone sample

2 试 验

2.1 单因素试验

设计正交试验前需明确磨料水射流切割能力的影响因素。分析磨料水射流的工作原理可知,切割压力、喷头直径会对系统的切割能力产生影响,但切割速度是否对系统切割能力产生影响还不能作出判断。因此,在正交试验设计前,需要先做单因素试验,以确定切割速度是否对系统切割能力有影响。

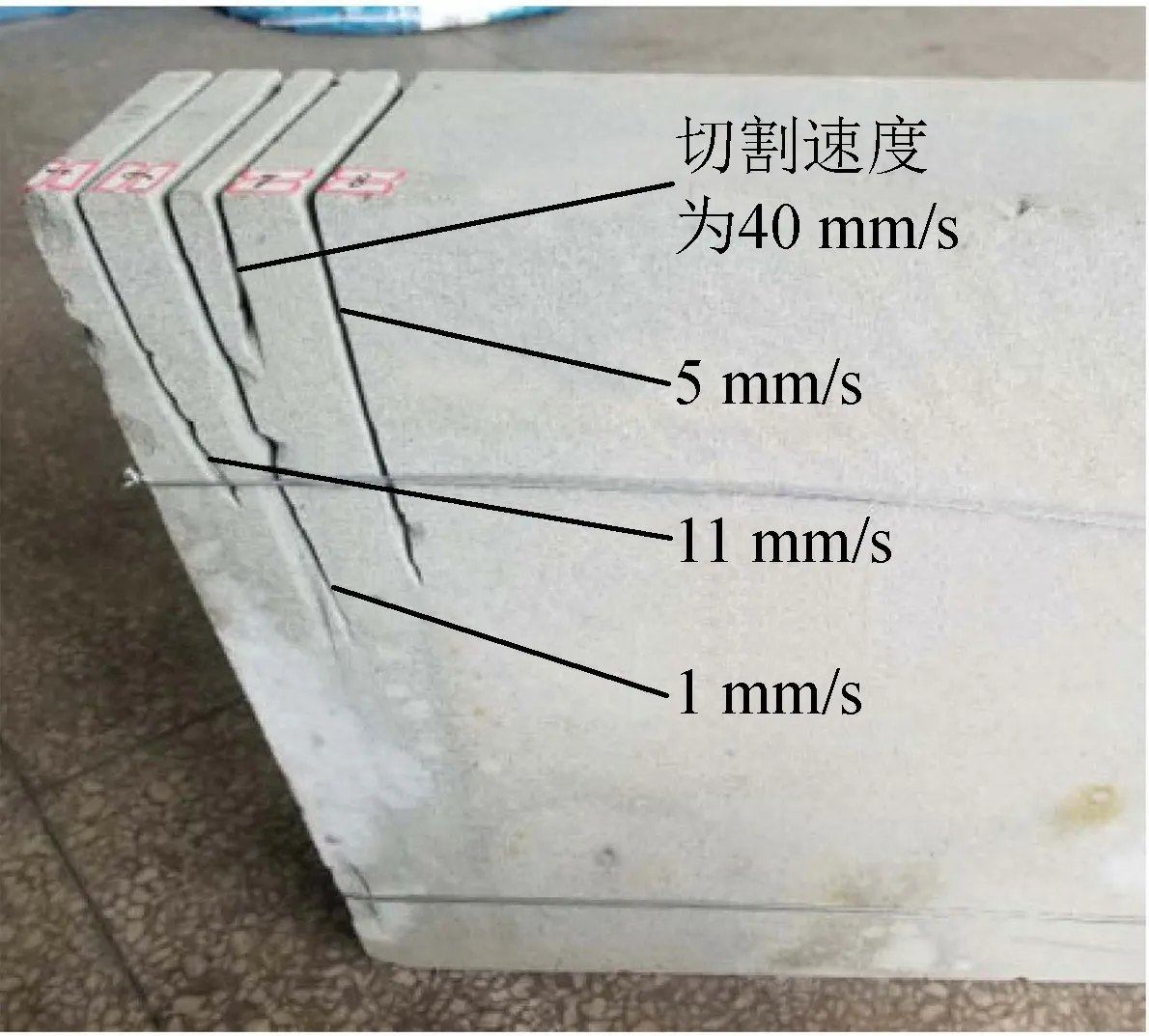

目前工业磨料水射流切割常用磨料为石榴石(俗称金刚砂)。参考市场主流磨料水射流系统所用磨料,本试验采用60目石榴石为切割磨料,中粒砂岩为切割对象,在切割压力30 MPa、喷头直径1.0 mm、磨料与水质量配比1∶8、切割靶距30 mm条件下,分别以1,5,11,40 mm/s的速度切割同一编号的中粒砂岩并记录切缝深度,如图4所示。为了尽可能减小误差,在测量切缝深度时使用游标卡尺分别测量切缝3个不同部位的深度数值,然后取3次测量结果的平均值进行记录。

图4 不同切割速度切割效果Fig.4 Cutting effects under different cutting speeds

共进行4组试验,每组重复3次,以切割速度为横坐标,切割深度为纵坐标,记录试验结果并做散点图,如图5所示。由图5可以看出,在切割压力、喷头直径、磨料与水质量配比相同条件下,随着切割速度增加,切割深度有明显减小趋势。通过拟合曲线可以判断,切割速度变化对切缝深度有明显影响,因此正交试验设计中切割速度是一个不可忽视的影响因素。

图5 切割深度与切割速度的关系Fig.5 Relation between cutting depth and cutting speed

2.2 正交试验设计

本文选取切割速度、切割压力、喷头直径为考查因素,其中切割速度分别为1,5,11,40 mm/s,切割压力分别为30,50 MPa,喷头直径分别为1.0,1.5 mm,进行3因素不等水平的正交试验,选用L8(4×24)混合正交表,4个水平因素放在第一列,其余2个因素放在后四列中的任意两列,然后根据正交试验方案进行试验并记录相关数据。进行每组试验时,磨料与水的质量配比为1∶8、喷头与切割对象之间的距离(靶距)为30 mm,考虑到将来在工程使用中的经济性,试验所用磨料为价格更加低廉的河砂,河砂粒径为35~60目。试验各相关因素与水平对比如表2所示。

表2 磨料水射流工艺因素-水平对比Tab.2 Mixed abrasive water cutting process factors-level table

按照正交试验设计,共准备3块相同的岩石试样,编号分别为A1,A2,A3,为尽可能减少试样间差别带来的试验误差,岩样(300 mm×100 mm×300 mm的长方体)选择同一块石材加工制成。试验用磨料也来自于同一厂家同一批次,并在实验室用35~60目筛网过滤,确保磨料粒径为35~60目。磨料与水混合前先将清水按一定量加入搅拌桶内,然后按照磨料与水质量配比1∶8加入磨料,打开搅拌桶等待磨料混合均匀开启砂浆泵,进行试验并记录切割深度。在记录切割深度时,分别测量切缝的3个不同切割深度,然后取平均值。切割效果如图6所示。

图6 试样切割效果Fig.6 Cutting effects of sample

2.3 正交试验结果

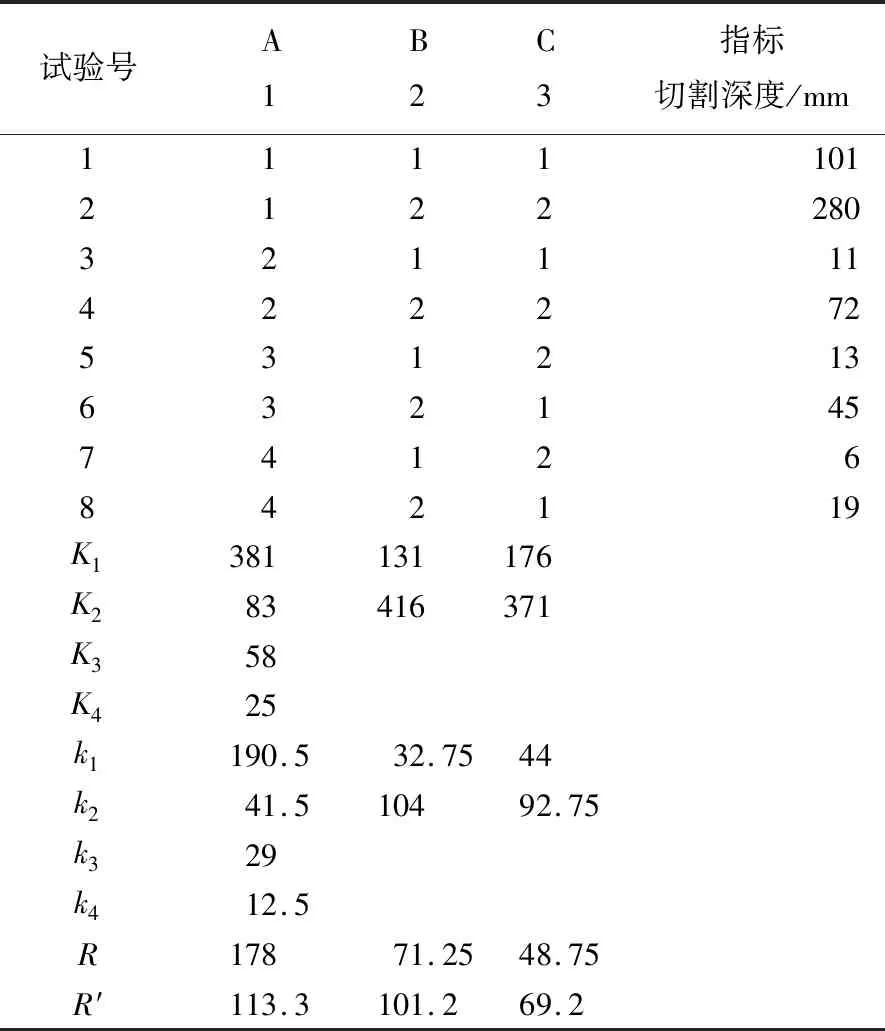

混合磨料水射流工艺试验方案及计算结果如表3所示。

表3 混合磨料水射流工艺试验方案及计算结果Tab.3 Test scheme and calculation results of mixed abrasive water cutting process

各个因素水平完全相同时,因素的主次关系完全由极差R的大小确定。水平数不相同时,通过直接比较R值大小确定主次关系会并存误差,因为两因素对指标结果有同等影响时,水平多的因素极差要大一些,因此,在比较不同水平因素的影响关系主次时,需要用系数对极差进行折算,各折算系数如表4所示。折算后用R′衡量各因素的主次影响,

式中:R为极差;R′为折算后的极差;d为不同水平的折算系数;m为因素在每个水平的重复次数。

不同水平的折算系数可以通过查表获得,常见水平数的折算系数如表4所示。

表4 不同水平的折算系数Tab.4 Conversions of different levels

通过计算可知:

由上述计算可知,影响因素主次顺序为A,B,C,即在目前试验中当其他条件一定时,影响磨料水射流的切割深度最主要因素为切割速度,其次为切割压力,最后为切割喷头直径。

表中:Ki为任意列上水平号为i时所对应的试验结果之和;ki为对应Ki数值折算后的平均值

2.4 试验结果方差分析

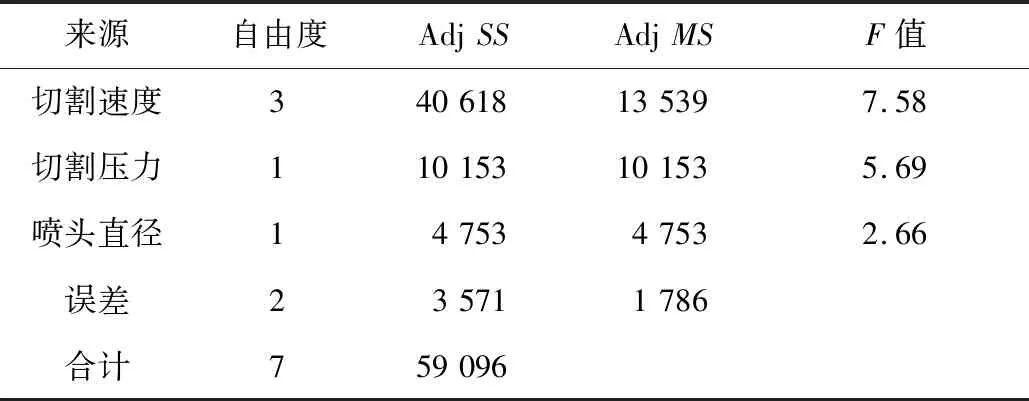

由极差分析可以看出,与等水平时得出的结论相比,水平数不同时得出的影响因素主次顺序还不够准确,为了更准确地探究各因素的影响程度,需要对正交试验的结果进行方差分析。借助Minitab分析软件对试验结果进行方差分析,结果见表5。

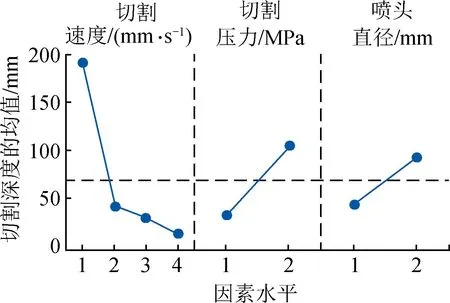

由表5可以看出,切割速度的F值>切割压力的F值>喷头直径的F值,说明对切割深度影响大小的先后顺序为切割速度,切割压力,喷头直径。软件所得各因素不同水平均值主效应见图7。

表5 混合磨料水射流工艺试验方差分析Tab.5 Analysis of variances of mixed abrasive water cutting process test

由图7可知,在目前试验范围内切割能力最佳组合为A1B2C2,即当切割速度为1 mm/s,切割压力为50 MPa,切割喷头直径为1.5 mm时,切割能力最强,效果也最好。切割效果对比见图8。

图7 各因素不同水平均值主效应Fig.7 Main effect of mean values at different levels of each factor

图8 最优参数组合与其他参数切割效果对比Fig.8 Cutting effect comparisons of the optimal parameter

3 结 论

(1)采用石榴石作为磨料时,其切割能力与河砂没有太大区别,且河砂单价远低于石榴石,综合考虑,满足切割要求的前提下,未来工程实际应用中选择河砂作为添加磨料成本更低,经济效益更好。

(2)对正交试验的结果进行极差和方差分析发现,磨料水射流工艺参数影响因素中切割速度影响最大,其次为切割压力,最后为切割喷头直径,减小切割速度和增加切割压力都能有效提高磨料水射流的切割能力。在综合考虑成本和操作安全的情况下,提出切割速度1 mm/s、切割压力50 MPa、切割喷头直径1.5 mm、切割靶距30 mm,磨料与水质量配比1∶8时,磨料水射流对中粒砂岩的切割效果最好。