静电纺纳米纤维纱线的制备机制分析

刘 伟,刘晓倩

(新疆大学 纺织与服装学院,新疆 乌鲁木齐 830046)

随着科学技术的进步,纳米科技迅速发展并产生了许多衍生产品,纳米纤维便是其中一种。通过电子显微镜等仪器发现制备的纳米纤维有着比较大的比表面积,同时还具有比较高的孔隙率等优点。纳米纤维在电子元器件、组织工程支架、药物释放、生物医用材料、支架等多个领域具有重要的应用价值。纳米纤维材料已成为重要材料,有很好的应用前景[1-2]。

静电纺纳米纤维纱线一方面具有纳米纤维所具有的比表面积大、孔隙率高的特点;另一方面,静电纺纳米纤维纱线具有良好的柔性和力学性能,可以对以静电纺纳米纤维纱线为基底的电子元器件,纳米功能性纤维等进行编织、机织等二次加工,以获得满足实际应用情况的二维或者三维的产品。

目前,静电纺丝是制备纳米纤维纺纱的主要方法,然而由其纺制的纱线内部结构混乱、力学性能较低,这一现象限制了静电纺纳米纤维纱线的应用范围[3]。为了从根本上提高纳米纤维纱线的性能,扩大纳米纤维纱线的应用范围,本文综述了近期纳米纤维纺丝法制备纱线的机制,以期为纳米纤维束和纳米纤维纺丝法制备纱线技术的改进以及理论研究的完善提供一些思考[4]。

1 静电纺纳米纤维纱线的制备方法

静电纺纳米纤维纱线的制备方法分为机械加捻法和流体加捻法;流体加捻法又分为气体加捻法和凝固浴加捻成纱法。

1.1 机械加捻法

机械加捻法是指在纱线的制备过程中利用机械装置的旋转对纤维进行加捻的方法,共轭静电纺纳米纤维成纱示意图见图1。利用机械加捻法制备纳米纤维纱线的过程大致分为3步:第1步生产连续且取向度高的纳米纤维束;第2步利用机械装置的旋转对纳米纤维束进行加捻;第3步将加捻后的纱线进行卷绕收集。

图1 共轭静电纺纳米纤维成纱示意图Fig.1 Conjugated electrostatic spinning of nanofibers into yarns

1.2 流体加捻法

流体加捻法是指在纱线制备过程中利用流动的液体或气体产生的涡流对纳米纤维加捻的方法,分为气体加捻法和液体加捻法。

2 静电纺纳米纤维纱线的制备原理

2.1 机械加捻法成纱的制备原理

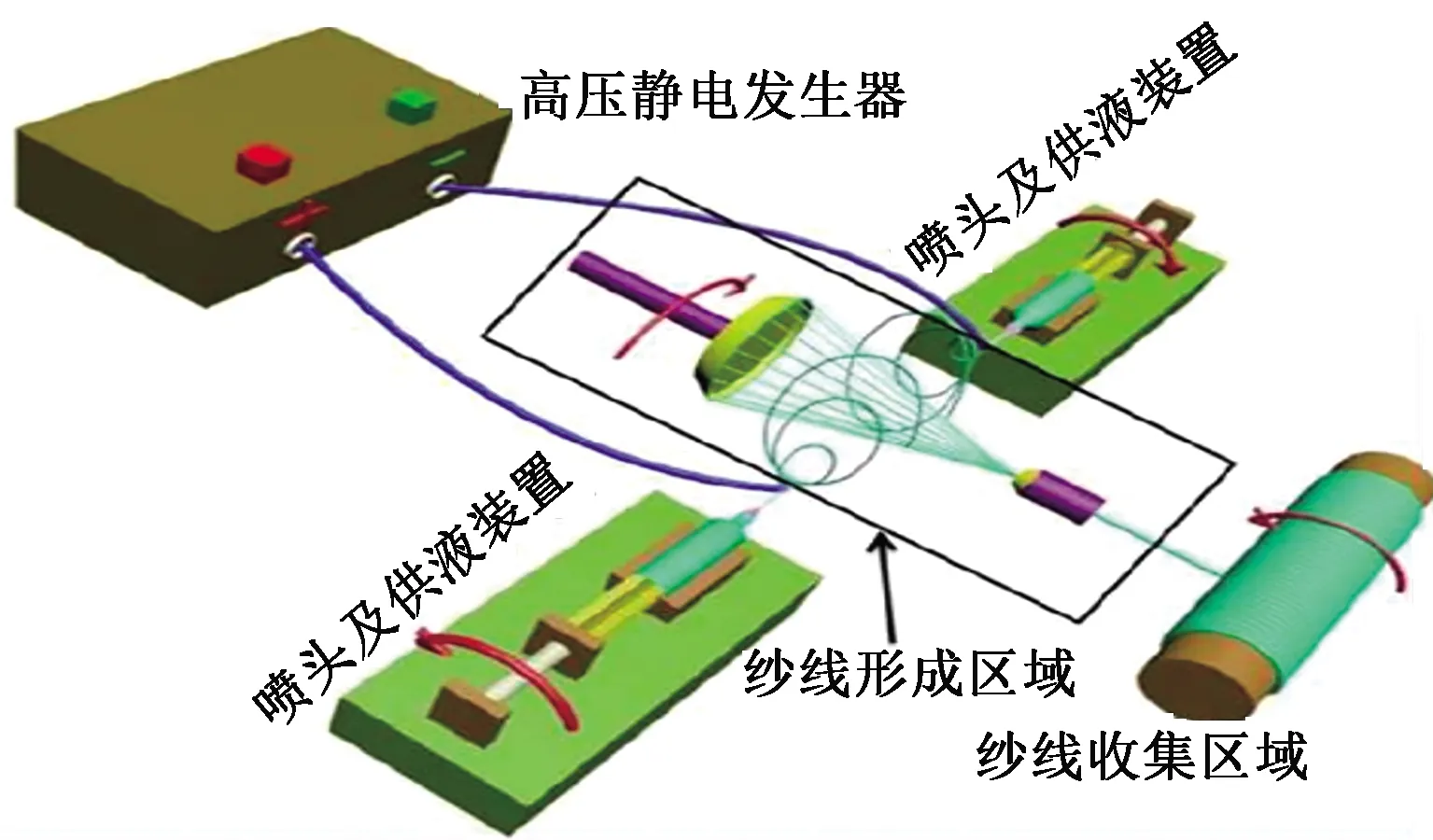

机械加捻法的成纱装置包括高压静电发生器、喷头及供液装置、金属喇叭口、收集装置。共轭静电纺丝法原理图[5-6]见图2,对喷牵引式静电纺纱原理图见图3。常用的机械加捻法有共轭静电纺丝法和多重共轭静电纺丝法。

图2 共轭静电纺丝法原理图Fig.2 Schematic diagram of conjugate electrostatic spinning method

图3 对喷牵引式静电纺纱原理图Fig.3 Schematic diagram of counter jet traction static spinning

由图2示出,当施加在两端注射器针头上的纺丝电压达到一定值之后,注射器两端带有正、负电荷的射流分别从不同的针头中喷出;2股喷射流由于受到外界所提供的静电场力以及分别带有正、负电荷射流的静电引力的作用下,在2台注射器中间的某处相遇;在带有正、负电荷的2股射流运动的过程中,正负喷射流相互交织,形成超细纳米纤维束。这种方法虽然有一定的连续性,但由于纳米纤维沉积不均匀且直径不均匀,使得不同的纤维之间的应力和纤维节点的应力不同,单根纤维所受的力的强度不同,因此整个纳米纤维束在理想状态下不会有好的力学性能,也无法满足传统纺织技术的加工需求。

针对上述问题,Wang等[7]研发制备的对喷牵引式连续自取向静电纺纱装置,如图4所示,此装置在图2装置的基础上,在旋转的金属圆盘的下方安放了1个带有锋利尖端的空心金属杆。由于带有锋利尖端的空心金属杆的存在,使纳米纤维纱线得到了取向和牵伸,因此避免了图2中由于射流带有正负电荷导致的纳米纤维的紊乱沉积,得到高度取向的纳米纤维纱线。上述取向机制图如图3所示。此方法有效地解决了传统共轭静电纺丝中纳米纤维取向度不高,纤维之间相互缠绕和纱线表面蓬松杂乱等现象。

图4 对喷牵引式静电纺纱装置图Fig.4 Pair spray traction type electrospinning device

因为单针头静电纺丝装置产量低的缺点(产量为0.01~0.10 g/h),纳米纤维纺丝法制备纱线的技术无法获得进一步的发展。为了实现纳米纤维纺丝法制备纱线的连续高质量的生产,真正实现纳米纤维的应用价值,蒲丛丛等[8]探索出了多喷头共轭静电纺丝装置;为了提高纳米纤维纱线的产量,采用增加静电纺丝头数量的方法,在1次实验中可以同时形成多股射流,针头与针头之间仍然作为泰勒锥的产生装置,多喷头静电纺丝装置的原理图见图5。多喷头共轭静电纺丝法的成形机制和共轭静电纺丝法的成形机制相同,都与静电感应原理和库伦定律有关。

图5 多喷头静电纺丝装置原理图Fig.5 Schematic diagram of multi-nozzle electrospinning device

2.2 气体加捻法成纱的制备原理

气体加捻成纱法中气流的作用:一方面是利用定向气流在喷嘴中的流动力牵伸纤维,使纳米纤维的直径更小或使纳米纤维的取向一致;另一方面是使纳米纤维在牵伸加捻的同时获得一定的捻度,具有加捻的作用。

气体加捻法的成纱装置主要由导纱辊,纱线加捻器和收集器组成,其中最主要装置是纱线加捻器,其装置图如图6[9]所示。其中4个喷孔均与纱道的内圆周相切,这就使纱道内总的旋转气流由2部分气流组成,这部分气流在靠近喷嘴壁的外部区域有规律地旋转。

图6 气体加捻法装置原理Fig.6 Principle of gas twisting device. (a) Diagram of experimental device for airflow twisting; (b) 3D diagram of nozzle structure

蒲从从等[9]探究了气体流入纱道的线路。部分气流与喷孔射入的气流相互作用,在靠近出口附近的纱道内合股形成一股气流。若此部分的气流流动发生一定程度的紊乱现象,将会导致纳米纤维束取向不同,纳米纤维纱线的表面会形成少许毛羽,纱线表面会出现不光滑的现象。三维高速旋转气流可以使取向纳米纤维在纺丝通道中均匀扭转,从而达到加捻的效果,在获得一定的捻度后具有较好的力学性能,以满足后续加工的需求[9]。

2.3 液体加捻法成纱的制备原理

液体加捻成纱法中液体的作用有3点:一是使从针头处出来的射流快速的凝固成纤维;二是借助液体的流动辅助牵伸纤维以获得更细的纳米纤维或使纳米纤维平行取向,三是使纳米纤维在牵伸加捻的同时获得一定的捻度,具有加捻的作用。液体凝固浴加捻成纱法见图7。

图7 液体凝固浴加捻成纱法Fig.7 Liquid coagulation bath twist yarn method. (a)Spinning device with water bath ground collector; (b)Schematic diagram of steps for yarn formation using eddy currents

带有水浴接地集电极的纺纱装置如图7(a)所示。Smit等[10]采用静态液体凝固浴制备静电纺纳米纱线的方法。注射器喷出的射流在高压电场的作用下,在静态凝固浴表面沉积成膜进而形成连续的纳米纤维束。利用这种方法已经成功地纺制了聚丙烯腈以及聚偏氟乙烯纳米纤维束。但是这种实验方法制得的纳米纤维力学性能较差,应用价值不高;纤维与纤维之间黏连现象严重,纤维束没有捻度,而且所用的聚合物要求苛刻,需要满足聚合物不溶于水的特点。使用涡流形成纱线的步骤示意图如图7(b)所示,Teo[11]团队为了改善Smit实验中纤维束没有加捻,力学性能差的缺点,利用动态凝固浴中流体流动产生的涡流,在凝固浴中沉积采集纳米纤维从而进行取向加捻,形成纳米纤维纱线。该方法已成功地应用于制备二偏氟乙烯与六氟丙烯共聚物(PVDF-co-HFP)纳米纤维纱线。该方法在一定程度上能够对纳米纤维进行扭转加捻,但对纳米纤维束的加捻作用不是很明显,而且其采用的单针头静电纺丝的方法提供的纤维相对产量较低[12]。

3 机械加捻法和流体加捻法的对比

机械加捻成纱法原理简单、操作方便,对实验设备要求不高。机械装置加捻在整个成纱过程中对纳米纤维和纳米纤维束的控制十分稳定,并且可以根据外界条件和自身需求的变化随时调整设备参数,生产出的纳米纤维纱线质量较稳定。但是纱线的生产效率较低,各种机械装置会对脆弱的纳米纤维和纱线的表面结构造成不可逆的破坏。

与机械加捻成纱法相比,流体加捻法在生产过程中具有作用温和、对纳米纤维和纱线损伤小,能够很好地保护纱线的表面结构的优点;但获得的纳米纤维束或者纱中纤维的取向度较差,只适用于不溶于水的聚合物,同时还会引起纤维样品之间的污染,不利于纱线质量的控制。气流加捻相比其他加捻方式,具有成本低、速度高和环保的优势。但是流体的不可控因素比机械设备多,在加工纱线过程中可调节参数少、成纱过程不稳定是一个需要解决的问题。

4 PAN纳米纤维纱线的改性处理

聚丙烯腈(PAN)大分子链中缺少亲水基团,纳米纤维纱线的吸湿性和亲水性较差,且PAN纳米纤维的表面光滑不利于其他功能性颗粒的沉积;因此易出现功能性颗粒在PAN纳米纤维纱线表面粉化、脱落的现象,从而降低材料的电化学性能[12-17]。等离子体高速轰击可使得PAN纳米纤维表面产生羰基、羟基等亲水性自由基,通过氢键将自由基与水分子结合,可以提高纤维的吸湿性和亲水性[17];同时纳米纤维纱线表面粗糙度的增加可以增加导电聚合物在纱线表面的黏附牢度。Yi等[18]通过等离子体处理将丙烯酸中的亲水基团接枝在聚苯乙烯/聚丙烯腈(PS/PAN)织物上,结果发现织物的接触角由80.2°下降到34.4°;魏发云等[19]通过等离子体处理聚丙烯与丙烯酸发生接枝共聚反应,提高了聚丙烯的亲水性;Zhao等[20]通过低温氩等离子体诱导聚丙烯腈超滤膜接枝亲水性基团的方法制备了亲水性纳滤膜;姜珊等[21]通过等离子体刻蚀处理的方法,使得PP/PP复合导电纱的电导率提高了0.49 s/cm;林佳濛等[22]通过聚吡咯单体聚合前进行等离子体刻蚀提高了聚吡咯与聚酯织物的黏合牢度,改善了导电聚合物(PPy)在聚酯织物表面的分布均匀性。

5 结束语

静电纺纳米纤维纱线因具备纳米纤维所具备的纳米纤维尺度效应和界面效应且易于加工成型,在功能性纺织品、药物载体、智能可穿戴、柔性电子元器件等方面具有较好的应用前景。在目前存在的通过纳米纤维纺丝法制备的纱线中以机械加捻法为主,但满足工厂批量化生产的要求还有一定的距离。

因静电纺丝过程比较复杂,对于静电纺射流的理论分析非常困难,如聚合物射流的运动状态、射流的受力分析等问题尚没有深入研究,无法有效地指导科研人员的工作。因此要想得到理想的纳米纤维纱线就需要解决3个方面的问题: ①如何在制备纳米纤维束时解决纤维的取向和牵伸问题;②如何解决加捻时纱线的均匀度和捻度,提高纱线力学性能的问题;③如何实现纱线的连续化收集以及高效产业化生产。