织物刺痒感检测中试验条件的影响和确定

潘 洪,郭培琳

(北京毛纺织科学研究所检验中心, 北京 100026)

织物刺痒感是织物受到一定外力作用时,织物中的粗纤维、毛羽和皮肤接触,刺激了人体表皮下层的神经末梢从而产生的生理反应[1]。刺痒感由人体的触觉感知,主要取决于纺织品和皮肤之间的物理摩擦作用,属于织物舒适性范畴且与人体的生理、心理反应[2-3]有关。Naylor等[4]对布面毛羽作为刺痒感刺激源的力学条件的研究成果表明,一根长度为2 mm的伸直状态的纤维达到触发皮肤痛觉感受器的临界弯曲载荷应不小于0.75 mN,但该值会因人而异[5-6]。Veitch等[7]证明布面毛羽在临界弯曲载荷超过激发阈值时会产生刺痒感。通常毛类织物、麻类织物以及纤维较短且超过一定细度的化学纤维容易产生刺痒感。织物刺痒感产生于纤维的刺扎作用,因而试验表征应集中于单纤维的刺扎力学行为和皮肤的微区神经刺激作用。

本文用正交试验法对实验室之间刺痒感测试过程中,可能存在的不同试验操作步骤对刺痒感测试值的影响做了研究。通过研究结果确定了刺痒感测试方法中各步骤的具体操作方法,从而保证了刺痒感测试的稳定性、可重现性,并保证了各实验室间刺痒感测试结果的可比性。

1 试验部分

1.1 试验背景及目的

以往对刺痒感的评价主要是主观评价法,根据测试部位不同有:前臂评价、颈部评价、肩背评价等[8-9],随着人们对刺痒感的认知和研究的不断深入[10],国外有不少机构学者研发了刺痒感测试仪器,并对仪器不断升级改造,逐步应用于市场。目前国际毛纺织组织的IWTO—66—2017《Test Method For The Skin Comfort of Finished Wool Fabrics》中采用的试验仪器为澳大利亚羊毛工业创新合作中心研发的CMC毛纺织品舒适度仪。

目前国内生产研发舒适性纺织品主要参考使用IWTO—66—2017进行织物刺痒感性能试验。试验过程中多个因素会对试验结果产生影响,为了确定各因素对刺痒感试验数据的影响,本文做了以下研究。

1.2 试验条件

调湿及试验均在GB/T 6529—2008《纺织品 调湿和试验用标准大气》规定的标准大气中进行。整个试验过程均在标准大气条件下进行,温度(20±2) ℃,相对湿度(65±4)%。

1.3 试验材料

三级水,羊毛/棉/65/35针织物,羊毛/棉/65/35平纹机织物;测试5块试样取其平均值为测试结果,每5块试样为1个编号,依次编号为1#、2#、…、16#。试样规格尺寸为30 cm×30 cm。

1.4 试验仪器

CMC毛纺织品舒适度仪(澳大利亚羊毛工业创新合作中心研发),康佳-KZ-GT26家用蒸汽蒸烫机(宁波海曙杲壹电子科技有限公司),调湿架。

1.5 试验设计

1.5.1 正交试验

试验分为3个阶段:试样准备阶段、测试阶段和数据处理阶段。织物刺痒感性能在测试过程中受到很多因素的影响,如样品蒸烫的时间长短、蒸烫的方向、调湿的时间以及试样调湿时的放置方式等。

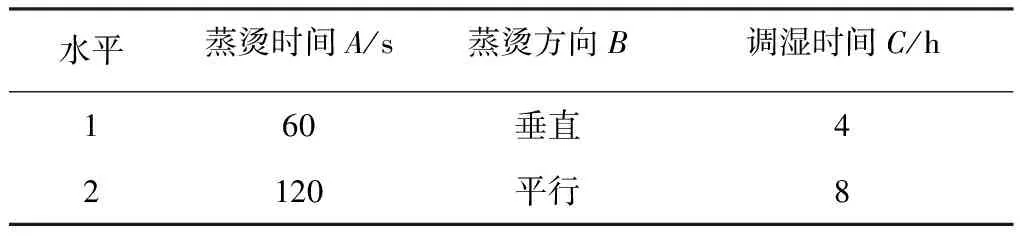

IWTO—66—2017中对织物刺痒感的测试做了详尽的规定,如单片试样规格尺寸为30 cm×30 cm等。本文针对蒸烫时间A、蒸烫方向B、调湿时间C设计了3因素2水平正交试验。织物刺痒感影响因素水平表见表1。

表1 织物刺痒感影响因素水平表Tab.1 Level table of influencing factors of fabric prickle

由表1示出,其中蒸烫方向为“垂直”的,表示在试样纬向(横向)平行于地面,试样垂直地面挂于蒸汽熨斗的情况下,熨斗头垂直于织物的纬向(横向)均匀蒸烫。蒸烫方向为“平行”的,表示在试样纬向(横向)垂直于地面,试样垂直地面挂于蒸汽熨斗的情况下,熨斗头平行于织物的纬向(横向)均匀蒸烫。蒸烫后的试样测试面(织物贴身穿着面)应朝上,平整地铺于调湿架上,避免任何物体压覆试样表面。

1.5.2 单因子试验

根据正交试验结果,得到最优的蒸烫时间、蒸烫方向、调湿时间参数。在该最优参数条件下,对比试样测试面朝上放置调湿、朝下放置调湿后的2个刺痒感测试值,并对比单片试样测试面刺痒感值和成品试样先后测试2个测试面的刺痒感值,来进一步规范测试步骤。

1.6 刺痒感测试

用毛纺织品舒适度仪按照使用说明测试每个试样的刺痒感值,以每个编号中5个试样的测试值的平均值作为该编号的刺痒感值。

2 结果与分析

2.1 正交试验结果分析

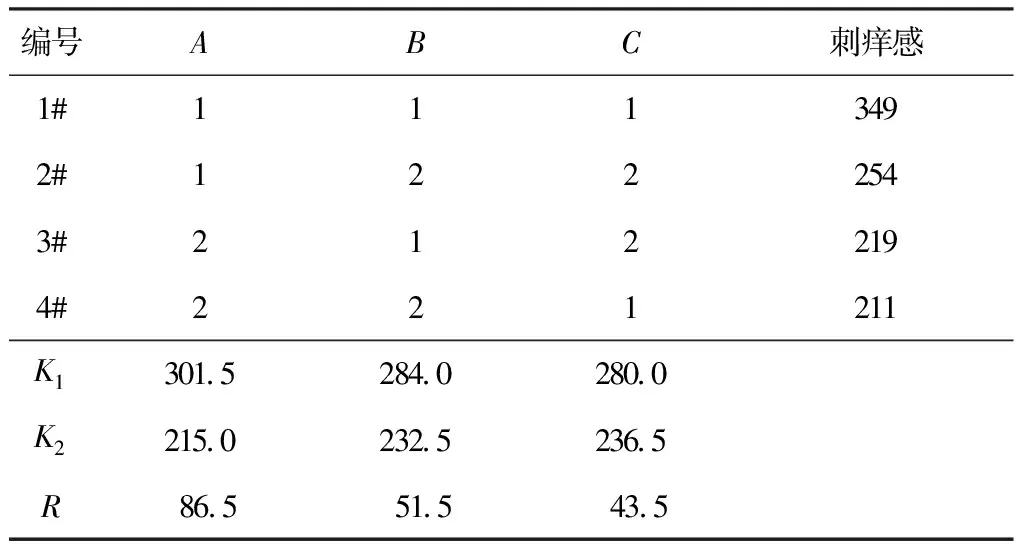

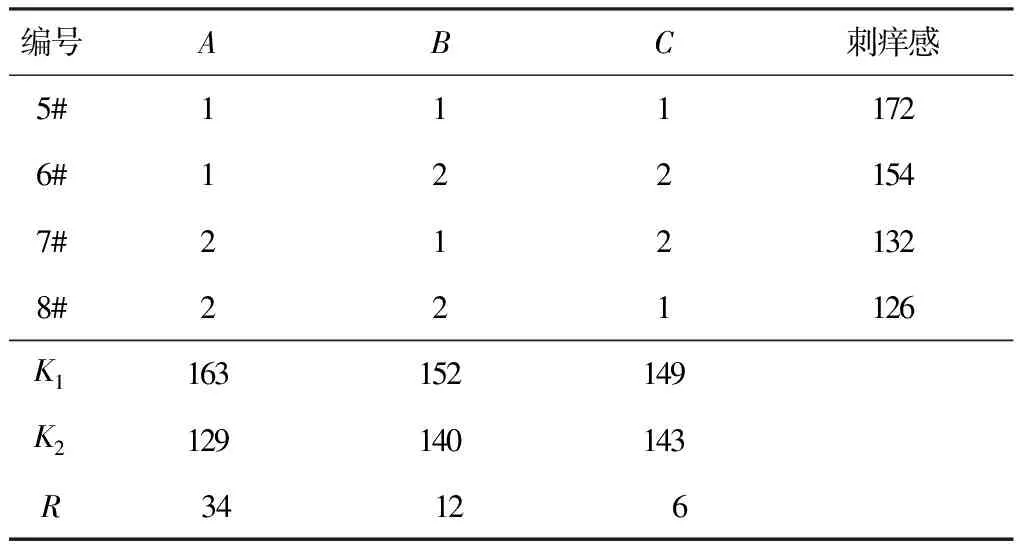

针织物和机织物在正交试验中刺痒感均只测试织物的横向(纬向),针织物正交设计试验结果见表2,机织物正交试验结果见表3。

表2 针织物正交试验结果Tab.2 Orthogonal test table for knitted fabric

表3 机织物正交试验结果Tab.3 Orthogonal test table for woven fabrics

由表2、3示出,试样的刺痒感随着蒸烫时间的延长数值变小,这表明蒸烫能够有效释放试样中纤维由于运输、贮存等产生的应力,蒸烫使得突出于试样表面的部分纤维倒伏,表面更整齐平整,其刺痒感试验数据也更小。由于刺痒感试验中规定了测试方向,即测试头扫描运行方向平行于试样的线圈横列(横向)。从表2、3中可以看出,蒸烫方向与织物的线圈横列(横向)平行时的刺痒感测试值明显小于蒸烫方向为垂直时的刺痒感测试值。该结论符合织物刺痒感的产生机制,测试方向和蒸烫方向平行,最大限度地提高了试样表面突出纤维端的平整度。当测试头来回扫描试样表面时,突出纤维变少,产生刺痒信号源变少,其测试值自然也小。

表2、3中调湿时间有2个水平,分别为4和8 h,从试验结果可以看出,调湿时间越长,刺痒感测试值越小。试样经过蒸汽蒸烫,其表面的明显褶皱等会被熨平,试样会不同程度的被润湿,不均匀的水分分布,使得纤维的伸展状态未达到稳态,这些都会导致试样刺痒感值受干扰。未达到调湿平衡的试样,在织物的临界面上,细微的突出纤维端未达到纺织品的正常状态。所以在刺痒感的测试中,试样必须经过适当时间的调湿。

为了提高试验数据的稳定性、重现性以及各试验室间数据的可比性,必须对试样的蒸烫时间、蒸烫方向、试验方向、调湿时间等做出一致的规定,通过上述试验结果分析,推荐采用120 s的蒸烫时间,蒸烫方向为平行试样横向蒸烫,调湿时间为8 h以上。

2.2 单因子试验结果分析

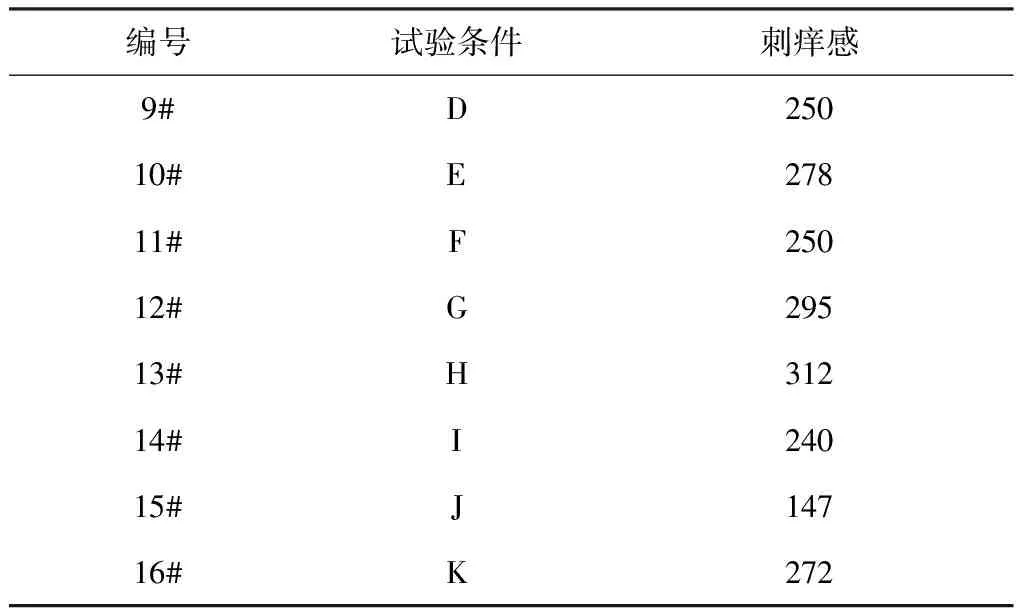

由上述正交试验得出最优参数条件:蒸烫时间为120 s,蒸烫方向平行于测试方向,调湿时间为8 h,本文使用单片试样(破坏成品制样)或成品试样(不破坏成品完整试样)等不同试样类型,试样测试面调湿时朝上/朝下放置状态条件下,以试样的纬向/横向为测试方向(除下表试验条件I和J外),进行单因子试验,试验结果见表4。

表4 单因子试验结果Tab.4 Single factor experimental results

表4中9#~14#为针织物,15#~16#为机织物。不同单因子试验条件含义如下:

D:调湿时,测试面朝上放置于调湿架上,表层无任何覆盖。

E:调湿时,测试面朝下放置于调湿架上,表层无任何覆盖。

F:单片试样,其他同D。

G:由D单片试样的相同材质、相同结构的织片组合而成的模拟成品,即采用D试样同样的面料简单裁剪成衣片,缝合成成衣大身,测试时为织物的贴身穿着面,即织物的反面,缝合时前后身衣片反面对反面缝合。尺寸大小满足有效测试面积30 cm×30 cm。调湿时测试面朝上。

H:G中成品具有2个测试面,调湿中被压于下侧的面为试验条件H,调湿时测试面朝上一侧的为试验条件G。

I:调湿时,测试面朝上放置于调湿架上,表层无任何覆盖,测试方向为试样的纵向。

J:测试方向为机织物的经向。

K:测试方向为机织物的纬向。

由表4中试验条件D、E对应的刺痒感值可知,试样调湿时测试面朝上放置的刺痒感数值比测试面朝下放置的刺痒感数值要小,这是由于调湿过程中测试面朝上放置,其表面的纤维充分松弛,内部应力处于平衡状态,而调湿过程测试面朝下放置于调湿架上,测试面上的纤维端与试样架平面之间有压力,纤维端受力弯曲、折叠,测试时织物表面的纤维受力处于非稳定状态,测试时测试面朝上,其表面纤维在压力解除时的伸直过程刚好被刺痒感测试仪的传感装置读取,从而导致刺痒感测试值偏大。

由表4中试验条件G、H对应的刺痒感结果可知,成品试样在准备阶段,蒸烫时为双层面料,水汽较单层面料而言,不容易穿透试样,试样测试面上的纤维被蒸烫的程度不一致,测试面表面的纤维末端更杂乱,从而刺痒感的测试值也偏高,试验条件F、G、H对应的刺痒感结果同样表明了试样调湿时测试面的放置方向对测试结果有影响,影响结果和试验条件D、E对应的刺痒感结果一致。

由表4中试验条件D、G、E、H对应的刺痒感结果可知,按IWTO—66—2017规定的试样规格尺寸(30 cm×30 cm)制备的单片试样的刺痒感数据小,且符合仪器检测台的尺寸,因此测试过程更平顺。

由表4中试验条件D、I对应的刺痒感结果可知,针织物纵向和横向的刺痒感数值没有明显差异。贴身穿着的针织物组织结构通常较为简单,一般采用同一个纱线系统圈套而成,测试针织物的横向刺痒感基本能代表该织物的刺痒感等级。

由表4中试验条件J、K对应的刺痒感结果可知,机织物经向和纬向的刺痒感数值有明显差异,通常机织物经向和纬向由2个不同的纱线系统构成,所以其织物测试面在经向和纬向上表现出的刺痒感数值存在差异。建议分别测定机织物经向和纬向的刺痒感,以二者中数值大的刺痒感作为织物最终的刺痒感值。

3 结 论

织物刺痒感检测方法中的主要影响因素有试样的形式(成品双层测试或织片单片测试),蒸汽蒸烫时间、蒸烫方向、调湿放置方式、调湿时间、测试方向等,为了提高试验数据的重现性,稳定性以及数据的代表性,通过以上的试验及数据分析可以得出以下结论:

①刺痒感试验中应规定试样大小为30 cm×30 cm,同一块试样不能重复测试。

②试样准备阶段,蒸汽蒸烫时间推荐采用2 min,能够有效去除试样在贮存、运输等环节造成的褶皱及内应力不均衡等。

③蒸烫方向应平行于测试方向。

④调湿时,测试面应朝上放置,并保证其上方无任何覆压。

⑤调湿时间至少为8 h。

⑥针织物可只测试试样的横向,机织物应分别制取经向和纬向2个方向的试样,并分别测试。