面向高级自动驾驶的线控制动系统及压力控制算法研究*

初 亮,常 城,王 旭,赵 迪,许炎武

(1.吉林大学汽车工程学院,长春 130022;2.中国汽车技术研究中心有限公司,天津 300300)

前言

随着汽车产业逐渐进入电动化和智能化时代,制动系统也由传统液压制动逐渐向线控制动发展。对于电动汽车,为了更好的实现再生制动功能并兼顾制动感觉,制动系统的解耦需求越来越高;对于自动驾驶汽车,美国汽车工程师学会(SAE)将其分为5个级别,其中第1级和第2级被称为驾驶辅助系统,驾驶员仍需全程参与驾驶,3至5级被称为高级自动驾驶系统,可以替代驾驶员进行自动驾驶,当系统有故障时仍可一定程度上实现自动驾驶,因此对于驾驶辅助系统,制动系统需要具有主动制动功能,同时具备传统液压制动备份,而对于高级自动驾驶车辆,传统液压制动备份不能满足其高可靠性需求,因此需要对主动制动功能进行备份。

目前,针对线控制动系统的功能需求,国内外已经开展了许多研究,主要包括3个分支。第1个分支是电子液压制动系统,代表产品有丰田ECB和博世HAS-hev等,这类系统采用无助力制动主缸作为操纵机构,通过踏板感觉模拟器模拟踏板感觉,利用液压泵和高压蓄能器作为稳定高压源,并通过线性电磁阀对轮缸压力进行调节。这类系统集成度高、功能全面,但结构复杂、造价高昂,而且采用高压蓄能器,存在一定安全隐患。第2个分支为电子助力制动系统,如德国博世iBooster和日立EIDB,国内如上海汇众、清华大学、吉林大学等也提出类似构型。这类系统与真空助力器工作原理类似,均为助力活塞与人力共同推动主缸,并具有随动作用,通过控制电机调节助力活塞与踏板推杆的相对位置,在不改变踏板感觉情况下调节主缸压力,因此可以在无踏板感觉模拟器情况下实现解耦,但其解耦能力有限,只能在较低制动强度范围内实现,通常需搭配ESC液压单元来实现更大范围的解耦和协调能量回收。第3个分支为电动主缸式制动系统,如本田ESB。这类系统有两个主缸:备份主缸和主动增压主缸。备份主缸为驾驶员直接操作的制动操纵装置,通过模拟器切断电磁阀与踏板感觉模拟器相连,并通过主缸切断电磁阀与增压主缸相连。其工作原理与电子液压制动系统类似,但增压装置替换为由电机驱动的液压缸;与电子助力制动系统相比,这类系统依然具有踏板感觉模拟器,无需采用复杂控制方法来保证踏板感觉。电动主缸式系统适用范围广,可匹配不同液压控制单元,可有效控制成本,而且结构简单,控制算法简单。为了在无踏板输入情况下独立调节制动压力,上述几种线控制动系统均将制动踏板与制动压力解耦,可以说解耦是线控制动的前提条件,然而它们只能在常规状态下保持解耦,一旦发生单点故障,制动踏板与制动压力就会重新耦合,此时只能完全通过人力制动,这只满足驾驶辅助系统的功能需求,而对于高级自动驾驶车辆,要求线控制动系统即使在发生单点故障时仍能处于解耦状态并且可以实现主动制动功能。

关于压力控制算法研究,国内外先进零部件厂商出于商业原因很少公开发表相关成果,公开文献基本来自于高校及研究机构,主要分为两种类型:第1类偏于理论,首先定性分析系统的压力控制原理,并利用各种智能控制算法控制其执行部件,例如SOA算法、参数辨识方法、鲁棒控制等,这类方法理论上控制更精确,但在实际工程中常常存在系统收敛性及复杂工况适应性差等问题;第2类偏于被控执行部件本身,根据其硬件特性,确定关键影响参数,并通过试验标定其与控制目标的数据表格,并将数表用于压力控制,这类方法工程应用更广泛,但当系统结构及特性复杂时,标定工程量会随之增大,因此对执行部件的选取较为关键。

本文根据高级自动驾驶汽车的功能需求,提出一种全解耦且具有冗余备份的液压线控制动系统,包括两种工作模式:常规制动和冗余制动,系统正常工作时,处于常规制动模式;当发生单点故障时,进入冗余制动模式。无论哪种工作模式,该系统都能将制动踏板和制动压力解耦,并实现主动线控制动,对于占绝大部分工作区间的常规制动,采用了一种变等效活塞截面积控制方法,可以在保证压力控制精度的同时降低液压缸电机性能要求,并延长其使用寿命。同时为了实现系统压力精确控制,针对两种工作模式下不同硬件的结构特点,分别提出了基于轮缸p-V特性和电磁阀溢流特性的压力控制算法。最后进行仿真分析与硬件在环试验。

1 线控制动系统设计

1.1 线控制动系统结构设计

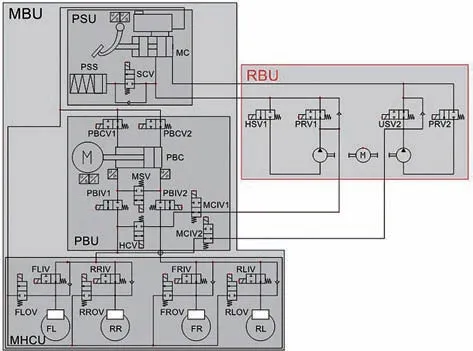

本文所提出液压线控制动系统结构简图如图1所示,由主制动单元(MBU)和冗余制动单元(RBU)组成。其中PSU为踏板模拟单元,PBU为动力制动单元,MHCU为主液压控制单元,PSS为踏板行程模拟器,MC为制动主缸,SCV为模拟器截止阀,PBCV为电动液压缸截止阀,PBC为电动液压缸,MSV为模式切换阀,PBIV为电动液压缸隔离阀,MCIV为主缸隔离阀,HCV为管路联通阀,HSV为高压切换阀;PRV为压力调节阀,FLIV、FLOV分别为左前轮进、出液阀,RRIV、RROV分别为右后轮进、出液阀,FRIV、FROV分别为右前轮进、出液阀,RLIV、RLOV分别为左后轮进、出液阀。

图1 液压线控制动系统结构图

MBU包括PSU、PBU和MHCU 3个模块,其中:PSU包括制动踏板、制动主缸、制动液储液杯、PSS和2个踏板位移传感器;PBU包括PBC以及若干开关电磁阀,其中PBC前后两腔均装有压力传感器,PBC无刷驱动电机装有转子位置传感器;MHCU包括每个制动器的进出液阀。PSS由活塞和弹性元件组成,工作时其内部压力随输入液体的体积而变化,以模拟踏板感觉。PSS由SCV控制,SCV为常闭阀,以确保系统不通电时PSS保持关闭,主缸的输出接口直接与RBU相连。

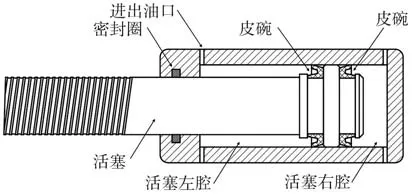

MBU中高压制动液由PBC产生,其结构如图2所示。PBC由无刷电机通过传动机构驱动,电机旋转运动被转换为活塞直线往复运动,活塞上装有两个方向的皮碗,可以实现活塞往复双向建压。PBC配有6个电磁阀,分别是MSV、HCV、PBCV1和PBCV2、PBIV1和PBIV2,MSV用于切换PBC的压力调节模式,使液压缸可以在不同运动方向上增减压;由于PBC不是双腔结构,需要用HCV使PBC同时控制两组管路的压力;PBCV用于连接PBC和储液杯,可以为PBC补充制动液,或在活塞移动时从PBC排出制动液;PBIV用于确保系统不通电时,制动液不会流向PBC。

图2 电动液压缸PBC结构(不含电机和传动机构)

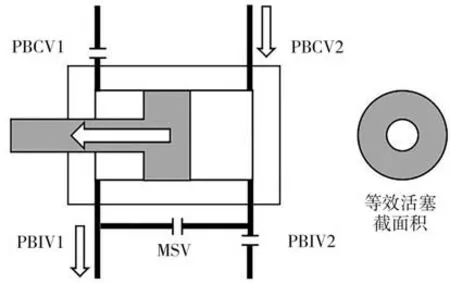

RBU是一个简化的ESC液压控制单元,它省去了进气阀、出气阀和低压蓄能器,只保留了液压泵、HSV和PRV。HSV是开关电磁阀,用于控制液压泵的开启和关闭;PRV是线性电磁阀,用于调节液压泵输出压力,通过控制电磁阀和液压泵,可以保证MBU发生故障时,RBU仍能进行主动制动并实现精确压力控制。

1.2 线控制动系统工作模式分析

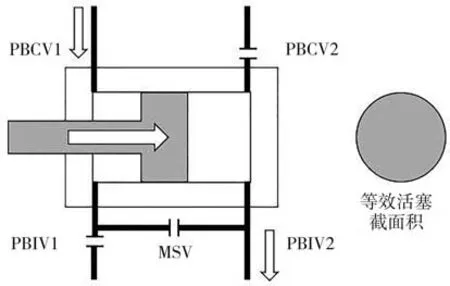

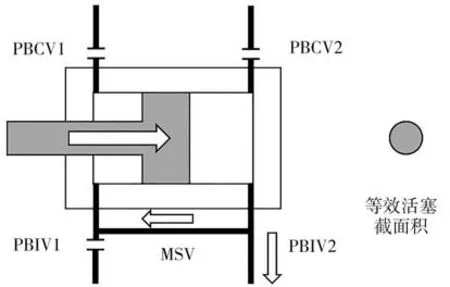

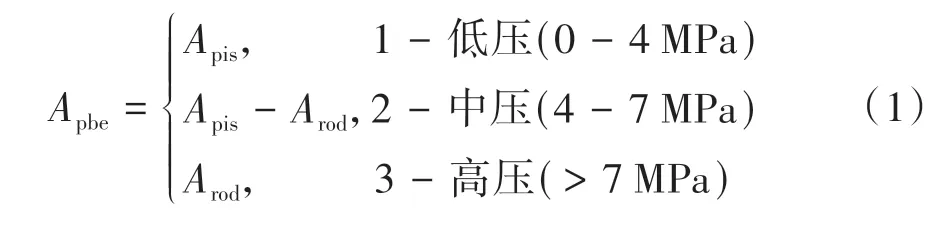

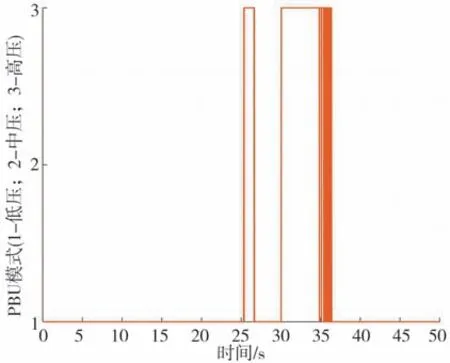

上述线控制动系统包括两种工作模式:常规制动和冗余制动。常规制动时MBU工作,首先控制HCV打开,将两套独立的液压制动管路连接在一起,使PBC可以同步调节4个制动器压力。常规制动包括高压、中压和低压3种压力调节模式,通过控制电磁阀MSV、PBCV1和PBCV2、PBIV1和PBIV2,系统可以在不同压力调节模式之间切换,图3~图5是不同压力调节模式下四轮同步增压时PBU工作状态,图中箭头反向即为减压状态。在不同压力调节模式下,PBC等效活塞截面积不同,因此制动液排量和压力调节率也不同,这种设计能降低对PBC电机性能要求,提高中压和高压下的压力调节精度。

图3 低压模式下四轮同步增压时PBU工作状态

图5 高压模式下四轮同步增压时PBU工作状态

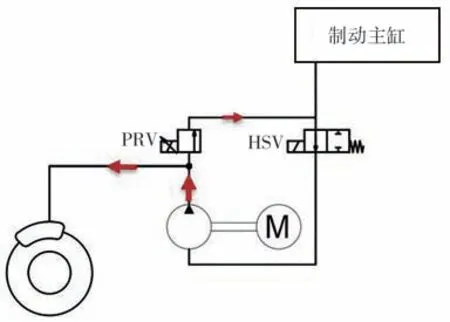

由图可见,随着压力调节模式的变化,实际承受液压的等效活塞截面积也随之变化,公式如下:

图4 中压模式下四轮同步增压时PBU工作状态

式中:A为等效活塞截面积,mm;A为活塞截面积,mm;A为活塞杆截面积,mm。

MBU出现单点故障时,冗余制动单元RBU将取代MBU进行制动压力控制。在冗余制动模式下,MCIV1和MCIV2打开,HCV、PBIV1和PBIV2关闭,压力控制由液压泵、HSV、PRV完成。

系统增压时RBU工作状态如图6所示,此时打开HSV关闭PRV,液压泵将制动液泵入轮缸,通过调整PRV1和PRV2的驱动电流从而调节压力。当系统减压时,打开PRV关闭HSV,制动液流回制动主缸以实现减压。

图6 主动增压时RBU工作状态

2 压力控制算法研究

精确液压制动力控制是线控制动系统的一项关键技术,压力控制效果的优劣直接影响系统最终控制品质。本文针对系统常规制动和冗余制动两种工作模式,分别提出基于轮缸p-V特性和基于电磁阀溢流特性的压力控制算法。两种压力控制算法均属于第二类控制算法,根据执行部件物理特性确定关键控制参数,并通过试验标定其与控制目标的关系数表,最终加以控制。

2.1 常规制动压力控制算法

PBU是本文线控制动系统的主要压力源。MBU未发生故障时,全部高压制动液均由PBU产生,并通过电磁阀和液压管线送至制动器。

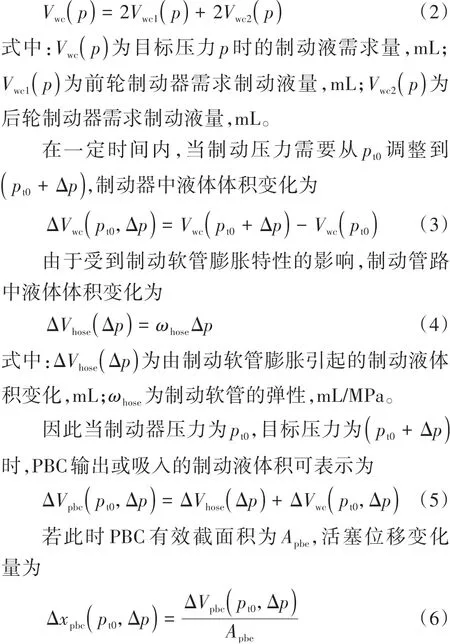

因此控制PBU向制动器注入一定体积油液,便可在制动器中产生目标压力,所需制动液体积可根据轮缸p-V特性曲线插值得到。当目标压力为p时,所有制动器所需注入制动液体积为

然而无法直接对PBC活塞的位移进行控制,因此需要通过控制电机转矩间接控制。

将式(13)代入式(14),可得到减压状态下活塞杆电机推力为

2.2 冗余制动压力控制算法

高度自动驾驶汽车要求出现单点故障时仍能实现主动线控制动,这意味着制动系统应该有第2个独立制动部件。

本文所述第2个制动部件是冗余制动单元RBU。根据前文描述,RBU有2个线性常开电磁阀PRV,线圈通电后,电磁阀的动铁和定铁会因磁化而产生电磁力,电磁力推动动铁和阀芯,克服液压力和弹簧力,使电磁阀关闭。PRV阀芯运动方程可表示为

式中:A为工作气隙的面积,m;μ为真空渗透率,N/A;N为线圈匝数;i为线圈电流,A;x为阀芯初始工作气隙,mm。

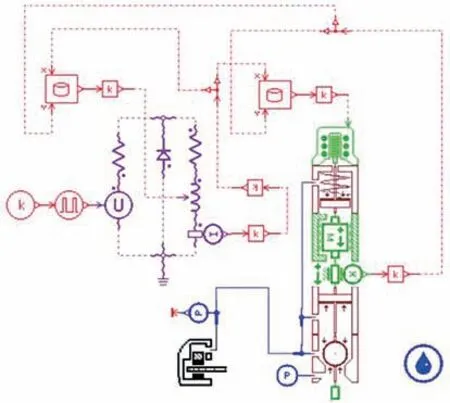

如图7所示,本文在AMESim中建立PRV电磁阀仿真模型,电磁阀的电磁力和线圈电感通过查表得到,线圈模型由RL串联电路表示,电源为直流电,由PWM信号控制。

图7 PRV电磁阀AMESim模型

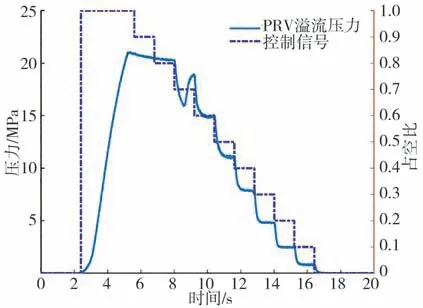

在仿真模型中,使用不同占空比的PWM信号来驱动电磁阀,得到图8压力响应曲线。可见在一定驱动信号占空比范围内,电磁阀表现出良好的比例溢流特性,即通过调节驱动信号占空比,可以得到目标稳态溢流压力。通过试验台架所得压力响应曲线如图9所示,与仿真模型表现特性相似。

图8 电磁阀溢流特性仿真曲线

图9 电磁阀溢流特性试验曲线

根据图6,PRV电磁阀溢流压力与主缸压力的差值即为轮缸液压力,因此可以通过控制PWM信号占空比得到目标轮缸液压力,公式表示为

式中:K为PRV溢流压力p与PWM信号占空比D的比例系数,mL/MPa;p为轮缸液压力,MPa;p为主缸压力,MPa。

3 仿真分析

为验证上述变等效活塞截面积控制方法及压力控制算法有效性,搭建离线仿真平台进行测试,为了便于向硬件在环仿真平台移植,车辆动力学、液压制动系统和电动动力总成等模型均在Simulink中建立,未使用其他仿真工具进行联合仿真。仿真中所用主要参数见表1。

表1 主要参数

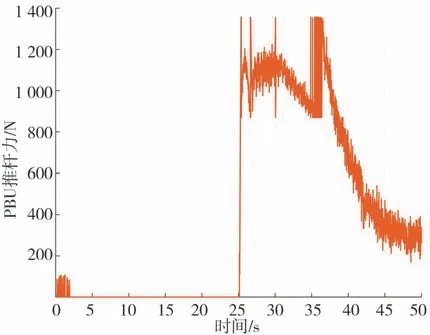

3.1 常规制动压力控制仿真分析

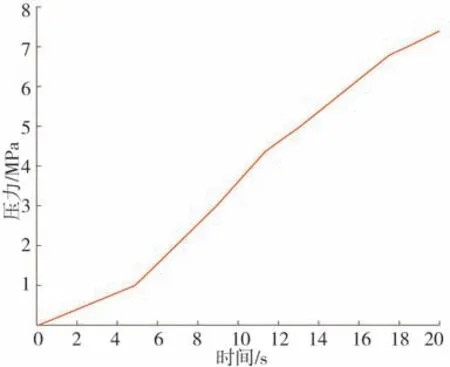

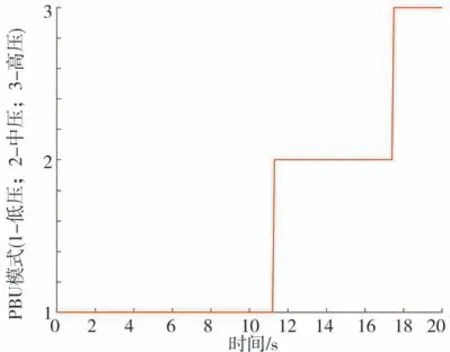

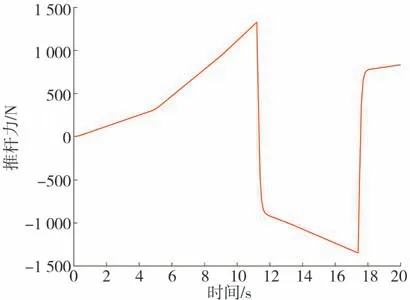

为验证在变等效活塞截面积控制方法下PBC的压力调节性能,首先进行PBC增压试验。试验过程中,PBC活塞以固定速度移动,控制器通过调节电磁阀来切换压力调节模式,模式切换后,活塞运动方向改变,但速度保持不变。仿真结果如图10~图13所示。

图10 PBC的压力曲线

图11 PBC压力调节模式曲线

图12 PBC活塞位移曲线

由图10~图13可见,随着压力逐渐增加,压力调节模式从低压切换到中、高压,虽然压力调节模式发生了变化,但制动压力并未发生突变,而是平稳增长。同时根据压力变化趋势,从低压切换到中、高压时,增压率逐渐下降,这是由于中压和高压模式下的等效活塞截面积比低压时小,而活塞以固定速度移动,因此PBC排出油液体积较小,导致增压率降低。

图13 PBC推杆力曲线

此外,尽管压力变化较大,但推杆力绝对值变化很小,与中压模式相比,高压模式下的推杆力甚至有所下降。这是因为高压模式下,活塞的等效截面积较小,使得在相同推杆力下,活塞可以产生更高的压力。因此,这种可变活塞横截面积控制方法可以减少PBC电机输出转矩范围,并降低其性能要求,延长其使用寿命。

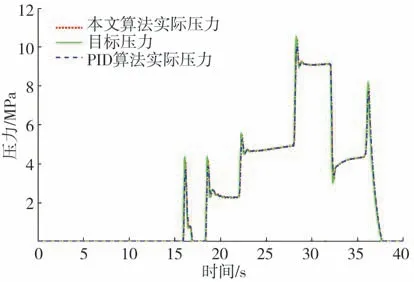

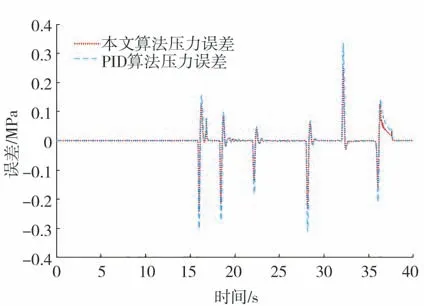

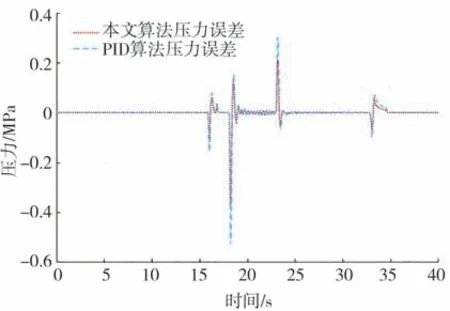

为了满足制动压力的响应需求,结合工程经验,通常要求系统在0~10 MPa压力范围内的增压时间不大于150 ms,超调量不大于5%。为了验证常规制动时压力控制算法的控制精度,进行了随机压力跟随测试,同时与工程中最常用的PID算法进行对比试验。仿真结果如图14和图15所示,可以看出与PID算法相比,本文算法可以更快速准确的跟随目标压力,尤其在压力发生突变时,其响应时间在100 ms以内,超调量小于3%,完全满足系统压力响应需求。

图14 常规制动压力控制效果

图15 常规制动压力控制误差

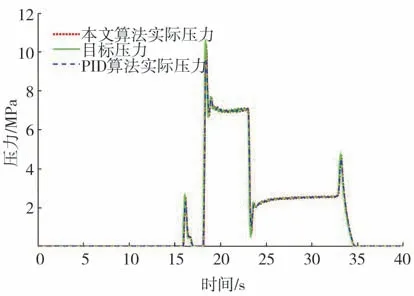

3.2 冗余制动压力控制仿真分析

冗余制动模式下,RBU通过调整压力调节阀PRV线圈电流实现精确压力控制。为了验证RBU压力控制算法的控制效果,同样进行随机压力跟随测试试验并与PID算法进行对比。仿真结果如图16和图17所示,可以看出与PID算法相比,RBU压力控制算法可以更快速准确地响应目标压力,同样在压力发生突变时效果更明显,其响应时间在120 ms以内,超调量小于4%,这意味着该线控制动系统在冗余制动模式下仍可以保持较高的制动性能。不过这种控制方法需要液压泵频繁工作,且噪声较大,因此只应用于MBU发生单点故障时。

图16 冗余制动压力控制效果

图17 冗余制动压力控制误差

4 硬件在环试验

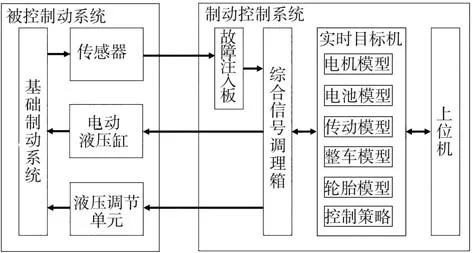

4.1 试验平台搭建

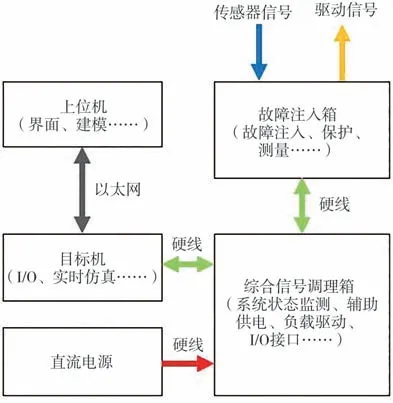

本文优先搭建了常规制动MBU的硬件在环试验台,进一步验证其可行性与有效性。总体构架如图18所示。台架包括制动控制系统与被控制动系统,其中被控制动系统包括基础制动硬件、传感器、电动液压缸和液压调节单元,由于硬件资源的限制,MBU由分立的硬件搭建,未进行集成。制动控制系统包括上位机、实时目标机、故障注入板和综合信号调理箱。

图18 硬件在环试验台架总体构架

制动控制系统的构架如图19所示,实时目标机为一台x86构架计算机,其作为快速原型控制器,配备了高性能的CPU和I/O板卡,具备数字量、模拟量、高频PWM信号输入输出和CAN总线通信功能,同时兼容Simulink Realtime实时仿真环境。除被控制动系统外的整车其他部分均以模型的形式运行在实时目标机中。

图19 制动控制系统构架

实时目标机的I/O板卡不具备直接驱动负载的能力,需要综合信号调理箱来完成负载的驱动。综合信号调理箱的主要功能有传感器供电、电磁阀驱动、电机驱动,还包括I/O接口过流保护、12 V直流电源管理等辅助功能。

被控制动系统硬件,通过制动器压力信号与实时目标机内车辆动力学模型组成一辆半实物半模型的车辆。实时目标机通过压力传感器实时采集轮缸压力,并将压力信号反馈到车辆动力学模型中的制动转矩计算模块。该模块根据压力计算出制动转矩并将其作用在车轮模型上,以建立实物制动系统与车辆动力学模型之间的联系。

4.2 单次制动工况压力控制试验

在硬件在环台架进行单次制动工况试验,包括小强度制动和大强度制动。

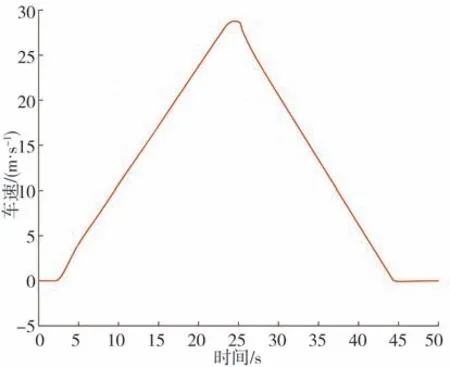

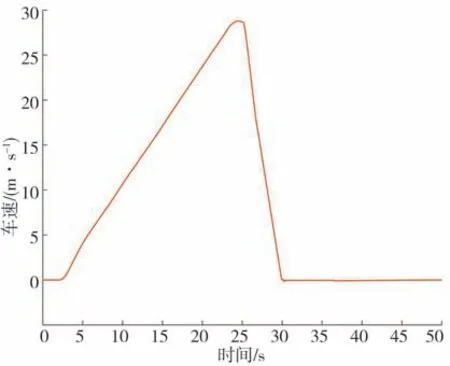

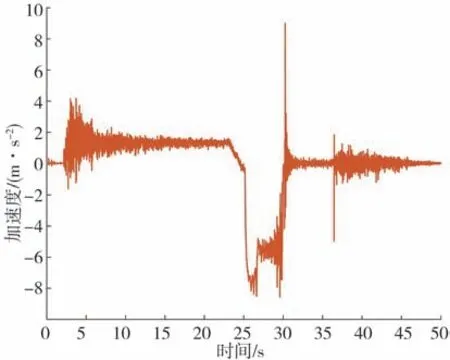

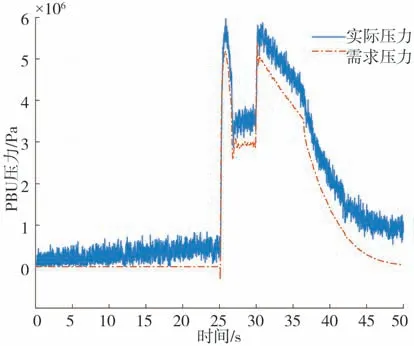

首先进行单次小强度制动试验,将车辆加速至100 km/h后进行制动,最大制动强度达到0.3g,仿真曲线如图20~图25所示。

图20 车速-时间曲线

图21 加速度-时间曲线

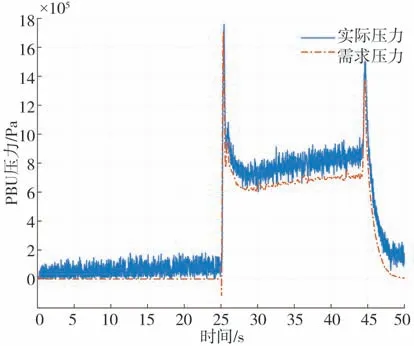

图22 PBU压力跟随曲线

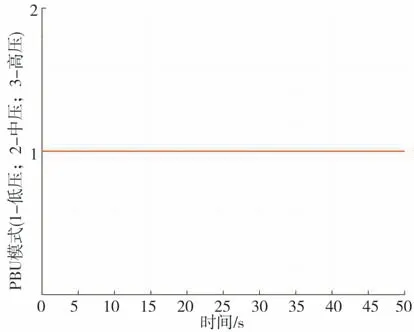

图23 PBU压力调节模式曲线

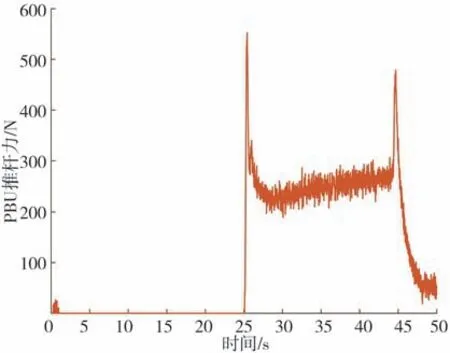

图24 PBU推杆力曲线

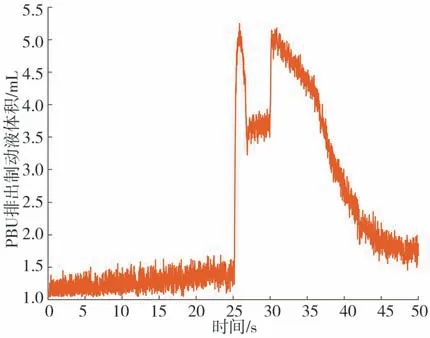

图25 PBU排出制动液体积曲线

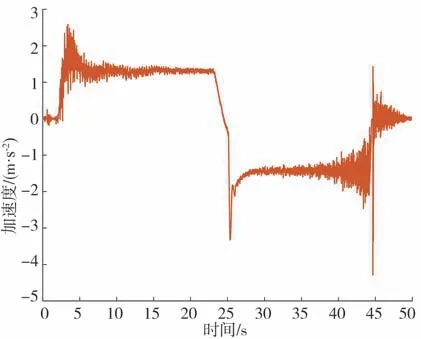

然后进行单次大强度制动试验,将车辆加速至100 km/h后进行制动,最大制动强度达到0.8g,仿真曲线如图26~图31所示。

图26 车速-时间曲线

图31 PBU排出制动液体积曲线

图27 加速度-时间曲线

分析上述两组试验曲线可知:所提压力控制算法可以产生满足驾驶员制动需求的制动压力,并输出足够制动液来产生足够制动压力;PBU通过模式切换,改变等效活塞横截面积,可以在高制动压力下降低推杆力,降低对电机性能的需求;需要注意的是,在中压模式下活塞运动会出现反转,此时活塞推杆受力也会从推力变为拉力,这种交变力对设备寿命会产生不利影响,但从试验曲线中可以看出中压模式不易触发,单独依靠低压和高压模式基本可以满足需求。

图28 PBU压力跟随曲线

图29 PBU压力调节模式曲线

图30 PBU推杆力曲线

因此上述试验数据可以验证所提MBU常规制动系统以及所设计变等效活塞控制方法的可行性,同时在一定程度上验证其压力控制算法的有效性,不过台架试验过程中存在一定压力控制误差,原因可能包括:模型失配、传感器测量误差和电磁干扰等,将在后续研究中进一步分析。

5 结论

综上所述,本文所提出的线控制动系统在常规制动和冗余制动模式下均能实现主动线控制动功能,可以满足高级自动驾驶汽车的功能需求;针对常规制动系统所设计的变等效横截面积控制方法可以有效地减少电机输出转矩范围,并降低其性能要求,延长使用寿命;针对两种制动模式下不同硬件特点所提出的压力控制算法,同样可以满足系统的压力响应需求。

在后续研究中,将针对台架试验中压力控制误差产生原因进行分析及优化,同时继续搭建冗余制动硬件台架并将其与常规制动台架联合,对实际工程中常规制动失效时冗余制动如何介入及其介入效果进行深入研究,同时与市面上同类型产品及其控制算法进行对比,更进一步验证所提出系统的实用性与优越性。