车载智能动态称重技术应用研究

王彤

(江苏东交智控科技集团股份有限公司,江苏 南京 210000)

0 引言

近年来,货车超载导致的一系列不良影响,不仅阻碍物流企业发展,给企业利益带来了沉重损失,而且危害交通基础设施造成恶劣的社会影响。为了减少车辆超载超限带来的个人生命财产安全和社会损失,必须有效防治车辆超限超载事件的发生[1]。车载智能称重系统是综合利用了物联网、互联网、智能传感、计算机等技术的综合治超管理平台。因现阶段市场上相关产品较多,本文选取具有代表性的6 轴重型载货汽车安装不同动态称重传感设备,验证现有系统的准确性、合理性、可靠性,通过总结经验,阐述车载动态称重设备、系统、安装的技术要求,为物流车企自治参考,望真正做到源头上的治超,保证交通安全,为推动区域经济和社会发展提供基础。

1 车载智能动态称重技术研究

1.1 车载智能动态称重基本原理

现阶段应用较为广泛的称重技术是利用重力作用,来检测货物的重力在垂直方向对车辆造成的应变从而计算出物体的质量。通过安装在车辆上的应变传感器测量钢板弹簧或者车桥表面的应变,测得车载质量。

假设车辆钢板弹簧或者车桥的变化与承载量是线性关系,将通过检测应变传感器变化得到车辆的载重信息。利用物联网、互联网技术将传感器的信号传输至中心监控平台,在中心监控平台实现车辆跟踪、信息显示、数据统计等功能。

1.2 车载智能动态称重方式

1.2.1 弹簧板应变动态称重

将应变传感器安装于车辆钢板上,通过监测每一个钢板产生的形变,测算出载重情况。

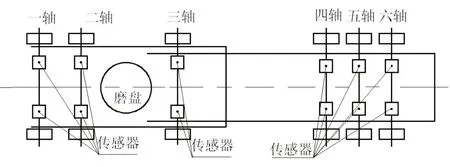

1.2.2 车桥应变动态称重

将多个传感器安装于车桥上,通过利用车桥的载荷与变形量关系得出静态载荷,再对整个载荷进行“加权求和”,从而得出汽车的载重(见图1)。

图1 车桥应变动态称重

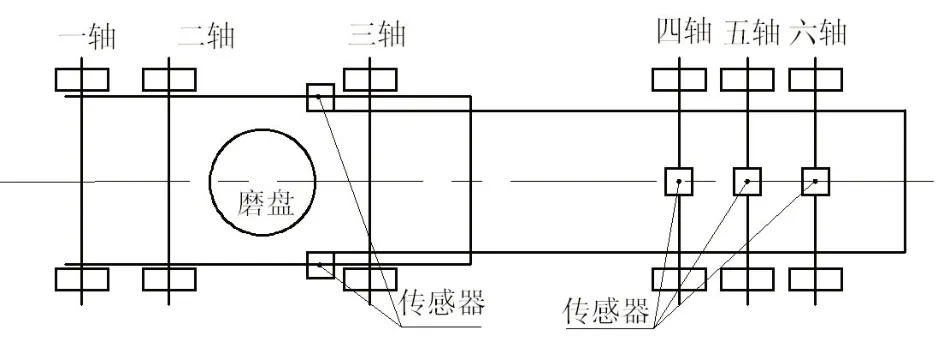

1.2.3 受力关键点应变动态称重

将传感器安装于弹簧钢板与车轴接触点,以及磨盘两侧横梁上,通过监测每一个受力关键点产生的形变,根据关键点的变形解算车载重量(见图2)。

图2 受力关键点应变动态称重

1.3 设备安装方法与过程

车载称重系统现场安装步骤主要包括:安装位置标记与清洁、安装位置保护、传感器安装、数据采集器安装等。

1.3.1 安装位置标记

严寒天气安装前,使用热风枪加热安装表面,温度高于0℃即可,严禁温度过热;若安装表面过热有水汽产生时,必须停止操作,待30min 后再进行下一步清洁工作。

1.3.2 安装位置清洁

清洁时严禁损伤车辆原厂车漆,可先使用软毛刷将表面的污渍、灰尘清除,然后用专业清洁剂将安装表面清洁干净。

1.3.3 安装位置保护

安装位置保护过程中,严禁用手接触安装表面。喷涂保护剂前,先用VHB 再次擦拭安装表面,待2min左右安装表面自然风干后,喷涂第一次保护剂;再次等待2min 左右保护剂风干后,喷涂第二次保护剂。采用无尘纸覆盖于安装表面,对喷涂位置进行保护,30min 后方可移除无尘纸,带安装表面位置呈现紫色时,安装位置的保护工作方可结束。

1.3.4 传感器安装

传感器采用双组分胶黏剂,安装于上述保护区域内。

1.3.5 数据采集器安装

数据采集器同样采用双组分胶黏剂,黏结在车架大梁上,并通过布线与传感器、电源相连。

2 车载智能动态称重精度分析

2.1 车速对车载称重的影响

将三辆同一型号的6 轴货车分别按照弹簧板应变、车桥应变、受力关键点应变称重方法安装称重设备,分别装载相同重量的标准砝码(在车辆上均匀摆放),采集车辆在行驶速度0km/h、20km/h、40km/h、60km/h、80km/h、100km/h 六种车速下,动态称重与实际重量的差值,以验证车载动态称重设备的精度。总共进行三种载重测试,分别为10t、20t、30t,试验结果见表1。

由表1 可知,在车辆速度为0km/h 时(静止状态),受力关键点、车桥、弹簧板应变三种车载称重设备在10t、20t、30t 三种砝码加荷下,称重精度全部不大于3%,表明三种车载称重设备的硬件安装方式、安装位置、安装数量以及数据的计算依据较为合理。

表1 不同车速下车载动态称重误差的试验结果

由图3可知,在10t、20t、30t三种不同砝码重量下,受力关键点的称重精度为3.61%、2.90%、4.81%,平均值为3.77%;车桥设备的称重精度为1.95%、3.68%、3.23%,平均值为2.95%;弹簧板应变设备的称重精度为7.32%、7.79%、7.63%,平均值为7.58%。因此在称重精度的顺序为:弹簧>受力关键点>车桥。这是因为车桥设备是将传感器放置于车辆钢板弹簧上,钢板弹性变形对车载重量较为敏感,传感器采集的数据较为准确,而受力关键点和弹簧板应变设备是将传感器放置于车轴上,由于车轴的弹性变形远小于钢板弹簧,采集的形变量程也要小于钢板弹簧的形变,导致传感器安装位置不同,采集的车载动态称重数据精度不同。

图3 不同设备称重精度

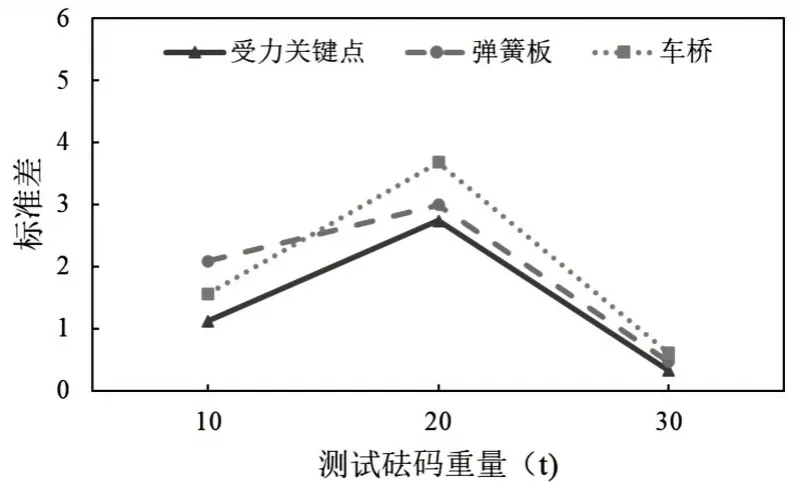

由图4可知,在10t、20t、30t三种砝码重量下,受力关键点在不同车速情况下称重误差的标准差为1.12、2.74、0.32;弹簧板在不同车速情况下称重误差的标准差为2.09、2.99、0.46;车桥在不同车速情况下称重误差的标准差为1.56、3.68、0.6。因此,称重精度受车速影响的顺序为:弹簧板>车桥>受力关键点。这也是由于车桥设备是将传感器放置于车辆钢板弹簧上,钢板弹簧在传递车厢竖向荷载的同时,还承担车身减震的作用,钢板弹性变形对车载重量较为敏感,在路面不平或其他条件导致车辆颠簸时,钢板弹簧的变形幅度要远大于车桥。

图4 不同车速下称重误差的离散性

2.2 偏重对车载称重的影响

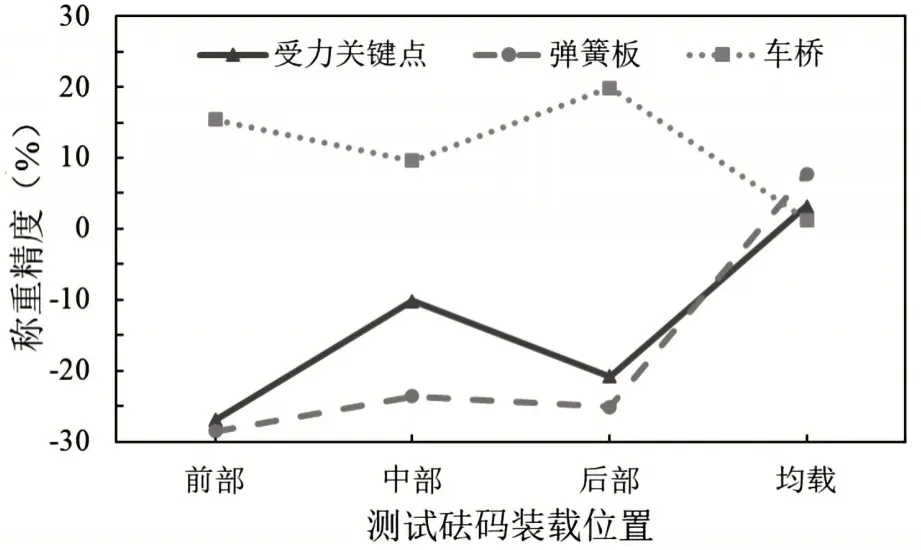

由于受力关键点、弹簧板、车桥三种车载智能称重,都是利用货车各个轴或钢板的变形,来计算车载的重量,因此不得不考虑偏重对称重测量精度的影响。为了验证偏重对车载称重的影响,将车辆分为三个区域,按四种装载情况进行称重精度验证。四种装载情况分别为货物集中在前部、中部、后部和均匀装载。三种安装动态称重设备的车辆,分别按照上述方案,装载重量为10t,完成结束后,启动车辆,在车辆恒速40km/h 时记录车载称重数据。通过计算动态称重与实际重量的差值,作为偏重对车载称重影响的结果,试验数据见表2 和图5。

表2 偏重对车载动态称重误差的试验结果

图5 偏重对车载动态称重误差

由表2 和图5 内容可知,受力关键点在前部、中部、后部集中堆载与均匀装载的称重精度范围分别为-26.94%、-10.14%、-20.77%、3.22%;弹簧板在前部、中部、后部集中堆载与均匀装载的称重精度分别为-28.52%、-23.62%、-25.08%、7.71%;车桥在前部、中部、后部集中堆载与均匀装载的称重精度分别为15.37%、9.57%、19.92%、1.24%;三种设备在偏重状态下称重精度显著下降,这是由于车载称重的算法是通过利用车桥的载荷与变形量关系得出单轴的载荷,然后通过对各轴的载荷进行“加权求和”,得出汽车的载重。但是当车辆出现上述极端偏载时,可认为车辆运输货物较少,不足以在货箱底部均匀布载,出现超载的概率较低。

3 结语

本文基于重载货车源头超载的情形,从车载动态称的原理、车载智能动态称重方式、设备安装方法与过程等方面详细研究了车载智能动态称重技术,验证了车载智能称重系统,在不同车速、偏重等情况下的实时称重精度,结果表明车载智能动态称重系统,可满足物流车企的自治需求,为管理部门提供执法基础。