三贵口铅锌矿充填自动控制方案优化研究

张军

(湖南源安科技股份有限公司, 湖南 长沙 410221)

0 引言

三贵口铅锌矿是一座具有8000多万t矿石储量的大型地下矿山,矿石中还含有铜、银等,属于低品位矿山,其中锌金属量200多万t,品位2.34%,铅金属量46万t,品位0.53%,矿山年生产能力330万t。矿区地表基本上都为荒地,允许塌陷,由于矿石品位低,因此矿山最初设计采用崩落法开采[1-9]。考虑到矿山复杂的赋存环境和300万t/a的生产能力要求,相关科研单位在充分研究、分析矿山开采条件的基础上,结合业主要求,设计了分段出矿中深孔连续回采采矿法、框架矿柱大空场矿房连续回采崩落采矿法等采矿方法,目前矿山主要采用设计的采矿方法组织生产,并于2017年4月达产10 000 t/d。

随着生产的逐步进行,采用崩落法处理空区,导致井下采空区崩透地表,影响井下风路,破坏地表环境,并且可能会引起山体滑坡、泥石流等地质灾害,地表降水易进入地下,污染井下环境,甚至发生地下泥石流,中断正常生产。鉴于崩落法存在上述问题,矿山经论证后决定在深部矿体(680 m水平以下)采用充填采矿法回采。为了配合充填采矿法的使用,三贵口铅锌矿建成了全尾砂胶结充填系统,并于2021年4月建成投入使用。

1 充填工艺和自动控制方案

1.1 充填工艺

充填料浆制备中选用尾砂、胶水泥、调浓水3种物料。工艺流程为:选厂低浓度尾砂浆在尾砂输送泵站加压后通过管道输送至充填站的深锥浓密机中进行浓密,浓密机底流浓度达到70%以上,通过放砂管道直接输送至搅拌机搅拌,在向搅拌机放砂的同时,水泥仓中的水泥根据要求通过给料和计量设施添加至搅拌机中,混合后的尾砂浆和胶结剂经过两段连续搅拌,制备成均匀的充填料浆,通过充填钻孔及管道输送至井下进行充填。

1.2 自动控制方案

充填系统控制的主要原则是在充填站控制室,对站内主要平台和部位进行实时监控,正常生产时控制室的操作人员能够通过相关仪表及电动阀门对各物料供给线进行控制,监控室与井下挡墙和管道巡视人员保持及时沟通,矿山现有调度系统能读取充填控制系统的数据,若不参与远程控制,可电话通讯联系[10-11]。系统运行参数可同时实现远程自动、手动调节和就地手动调节,并由控制室计算机进行集中管控[12-13]。

1.2.1 检测参数

充填系统检测的参数有:浓密机进砂流量,采用电磁流量计检测;浓密机进砂浓度,采用γ射线浓度计检测;浓密机底流流量,采用电磁流量计检测;浓密机底流浓度,采用γ射线浓度计检测;调浓水量,采用电磁流量计检测;絮凝剂添加量,采用电磁流量计检测(絮凝剂加药机自带流量计,不需要再配置电磁流量计);水泥给料量,采用螺旋计量;水泥仓料位,采用雷达料位计检测;尾砂仓料位,采用重锤料位计检测;充填站生产用水和生 活用水来自附近的高位生产水池和高位生活水池,在充填站设2台多级泵(1用1备)给生产水池输送来的生产水加压,设1台单级泵给生活水池输送来的生活水加压。通过远程调节电机频率进而实现排水量调节,水泵可远程和就地启停。

1.2.2 系统调节的参数

系统调节的参数有:浓密机底流流量、调浓水量、水泥给料量、水泥破拱装置、浓密机底部冲洗水量、浓密机底部反冲水量、砂仓底部冲洗水流量、砂仓底部反冲水流量。

1.2.3 系统控制的设备

系统控制的设备有:各个电器设备的启停控制及远程、运行、故障信号;所有电动阀门的开关及远程控制、开关到位、故障信号;电动夹管阀、电动调节阀的开度显示及给定控制;变频器的远程控制及运行反馈、频率给定;大型设备的电流采集及过载保护控制(30 kW及以上);大型设备要求有现场操作箱能够实现远程就地控制;2个电动阀控制箱(砂仓底1个,浓密机底1个)。

1.2.4 监控区域

尾砂输送泵房门外、尾砂输送泵房内整体;浓密机顶、浓密机平台;砂仓顶、砂仓底平台、±0.000 m平台;水泥仓顶、给料系统进行视频监控;充填厂房门外、充填厂房内整体、充填厂房内各平台、钻孔下料斗。视频监控监测点共计21个,摄像头均带有云台功能。

1.2.5 通讯

井下各充填中段和采场均应与充填站建立语音通讯,实时报告充填情况,指挥充填作业。通讯光纤安装至各主要中段,每个石门预留一个通讯接口,每个中段设置2台通讯电话,电话设置位置靠近充填采空区,每次充填作业前需先建立采空区与控制室的通讯联系。

充填站主厂房PLC控制系统通过各种通信形式采集现场设备内部开关量和模拟量实时信号和报警信号,在控制室集中显示,部分列举如下:

(1)与高效深锥浓密机、絮凝剂自动加药机通过PROFINET等总线进行通讯;

(2)与微粉秤通过TCP/IP等总线进行通讯;

(3)与配电室低压电气设备(如变频器、马达保护器)通过Profibus-DP、DeviceNet等总线进行通信,结合控制电缆的使用,实现配电系统的远程控制;

(4)与各仪器仪表、阀门通过RS485或硬线连接方式,实现各数据读取及控制。

1.3 控制系统原则及功能

1.3.1 核心专家PID算法

根据充填料浆浓度、灰砂比及高位水池的液位等参数的控制需求,设计了符合矿山充填技术要求的专家PID控制、双闭环比值控制及带死区的PID控制策略。此算法能实现水泥给料、粉煤灰给料、放砂给料和补给水的连锁自动控制。即控制室设定各胶结剂配合比例、充填灰砂比、充填浓度和充填流量时,系统能自动计算出水泥添加量、粉煤灰添加量、放砂流量和补加水量,并根据计算值调节阀门开度和电机频率(手动调节为基本要求),使各物料给料量与计算值匹配,以实现充填作业自动控制的目的。

1.3.2 充填专家系统功能

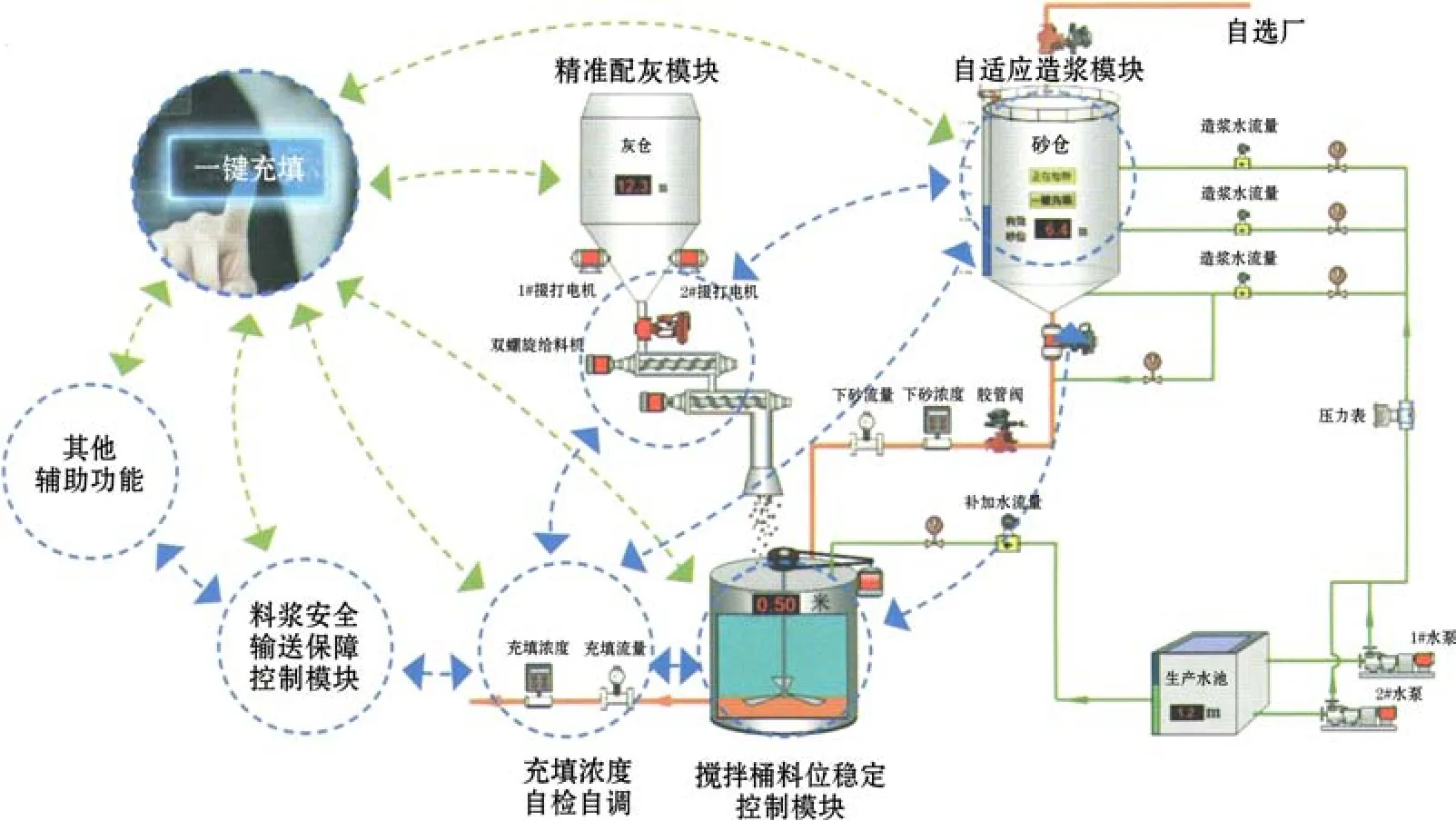

本自动控制系统设置了7个充填专家系统功能模块,如图1所示。

图1 充填专家系统功能模块

(1)一键充填。系统设置“一键充填”按键,点击后系统通过造浆、放砂、配料、液位控制、浓度调整、管路切换等充填作业全流程的自主运行,可实现指标自检自调,故障自判处理,数据自动记录等。

(2)自适应造浆。根据砂仓料位、浓度等多个参数建立多维造浆控制模型,系统自主判断调整造浆参数,生成稳定的高浓度浆体。

(3)精准配比。根据尾砂的添加量自动调节水泥的添加量,在保证充填体强度的前提下最大程度地节约水泥用量,降低水泥成本。

(4)搅拌料位温度控制。采用前馈分级控制模型,在保证料位稳定的前提下,实现自主优化搅拌器的载料负荷,达到胶结料与充填骨料均匀混合的最佳制浆效果。

(5)充填浓度自检自调。根据充填浓度的要求,实时控制调浓水量,实现充填浓度的动态精准控制。

(6)料浆安全输送保障。对充填过程中的断料、堵管等情况进行实时监控和应急处理,保障料浆输送的安全。

(7)其他辅助功能。来砂自动切换功能、管路和设备自动清洗功能、自寻充填管路、智能报表、故障数据“黑匣子”等。

1.4 关键技术

本次自动控制优化的关键技术有:充填过程中出现波动的自动纠偏技术;动态精确配比技术;空区容量与充填生产的数据管控技术;关键生产参数实时的信号稳定处理技术;多目标耦合控制技术;多骨料不同生产模式切换控制技术;开停车状态、生产稳定状态、纠偏状态、过度状态等多生产状态的匹配控制技术;砂仓进砂切换系统与充填浓度的配比技术;絮凝剂添加与溢流清水技术;风水联动造浆技术;液位、流量、泵送的联动技术;充填管路自动切换技术。

1.5 控制系统结构

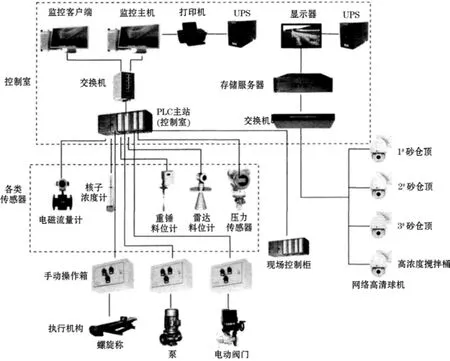

系统采用分层、分布式结构布置,由管理层、网络通讯层、现场设备层3部分构成。

如图2所示,控制里有充填站主厂房PLC控制柜、浓密机PLC控制柜、絮凝加药机PLC控制柜、工控机软件组态控制平台,工控机与3台PLC控制柜通过网络模块通讯用光纤连接到交换机。在控制中心用1台装有WICC组态平台的工控机通过交换机和3台控制柜通讯,以实现所有数字量和模拟量的监控,并把模拟量的数据以及报警数据存储在数据库里,以备查看历史记录。

图2 控制系统结构

2 结语

在全面了解三贵口铅锌矿的开采技术条件、矿山充填工艺要求和特点的前提下,设计了充填系统自动控制方案,实现了充填料浆制备参数的准确检测、实时反馈、及时调节,使充填料浆的浓度、灰砂比、流量等参数实现了精准制备,系统运行稳定、可靠,可有效保证矿山充填系统精准、高效地运行。