马坑铁矿控制疏干法治理水害实践

陈小兵

(福建马坑矿业股份有限公司, 福建 龙岩市 364021)

0 引言

岩溶大水矿山一般存在于水文地质条件复杂地区,在矿山开采的过程中普遍伴随着涌水量大、开采难度高、排水费用高、地面塌陷、地下水资源枯竭及地下水环境破坏等方面的问题[1],更有甚者会发生突水淹井事故。因此,治理矿山水害成为了大水矿山采矿的头等大事,需要采用科学的、行之有效的防治水技术措施[2],以此为矿山的安全生产提供技术保障。传统疏干技术存在着工程量大、周期长、成本高及易引发地面塌陷等环境问题。控制疏干法作为传统疏干技术的一大发展,通过控制矿坑内水位降落漏斗形状,可达到预防突水淹井、降低排水费用、保护地下水资源等目的[3]。

马坑铁矿计划完成新增500万t/a采选工程的基建工作,但作为岩溶大水矿山,矿床地下水位仍处于+100 m以上,对井下安全生产构成威胁。矿山西部0 m以上矿体开采时,运输巷掘进面前方涌水量约6000 m3/d,水压1.5 MPa,采用探水注浆往前掘进施工困难、成本高、工期长,影响矿山按时达产。根据矿山水文地质、工程地质及其设施布局等特点,并结合目前国内外疏干技术应用现状,决定采用控制疏干技术为防治水措施。通过实施控制疏干工程,有效降低了矿山突水风险,减少了矿坑涌水量,为矿山增产提供了技术保障,同时也创造了经济和社会效益。

1 矿山概况

马坑铁矿矿区东西长4000 m,南北宽1000 m,是我国著名的特大型磁铁矿床,也是有名的大水矿山。本文研究的马坑铁矿西部位于71勘探线以西,区内上古生界地层(C1l-P2q)发育,总体呈北东南西向分布,倾向北西,其中经畲组(C2j)为矿体赋存层位,船山组(P1c)和栖霞组(P2q)地层以碳酸盐岩为主,是本区岩溶发育的主要层位。

2 控制疏干工程

控制疏干技术适用于矿床水文地质条件较复杂、含水层(带)结构在空间上存在一定差异性的情况,需通过超前探水、降压疏干、水位监测、注浆堵水及数值模拟等综合手段实现[4]。其中水文地质边界条件,特别是对隔水层的研究,分析其阻水能力、空间位置、分布范围及稳定程度等问题,对制定科学的、行之有效的控制疏干方法是十分重要 的[3]。

2.1 隐伏隔水带分布规律及隔水性能研究

2.1.1 隐伏隔水带分布规律

马坑铁矿+100 m、0 m中段顶板灰岩外侧发育矽卡岩及辉绿岩类[5],均为块状致密岩石,连续分布于71线以西的矿体北侧,在0 m中段62~63线之间被矿体侵入,但矿体也是隔水层,隔水带完整,平均厚度为62.44 m;+100 m中段67线、70线被 矿体侵入,隔水带完整,平均厚度为101.45 m。0 m中段及+100 m中段隐伏隔水带相对完整,其平均厚度为81.94 m。

2.1.2 隐伏隔水带隔水性能研究

利用井下关放水,井上、井下同步观测查明辉绿岩、矽卡岩隔水带的隔水性能,0 m中段上盘运输巷68线迎头探水孔揭露外灰岩关放水量均为1920 m3/d(80 m3/h)。地下水位监测结果如图1所示。由图1可知,隐伏隔水带外灰岩水位(水5孔)历时10个月放水监测,从标高+123.27 m下降至+96.61 m,水位下降26.66 m;关闭0 m中段的涌水量约80 m3/h后,该孔水位从2018年8月开始逐渐上升,到2020年8月上升了19.46 m;与此同时新增的隐伏隔水带外灰岩井下观测孔zk100-1,从2019年1月至2020年8月,水位没有下降,反而上升0.3 m,与水5孔一致;同期新增隐伏隔水带内灰岩井下观测孔zk100-3水位没有上升反而下降5 m以上。

图1 隔水带内外灰岩地下水位变化曲线

通过关放水试验可知,受F2断层上盘隐伏隔水带影响,西部辉绿岩、矽卡岩隐伏隔水带完整,隔水性能良好,外灰岩水位与内灰岩水力联系不畅,水位差最大达101.32 m;深部岩溶富水性变弱,外灰岩水有一定水压(1 MPa),但关水试验仅关闭约80 m3/h的涌水量,水位回升明显,呈现“高水压、弱富水”特征。

2.2 控制疏干方案

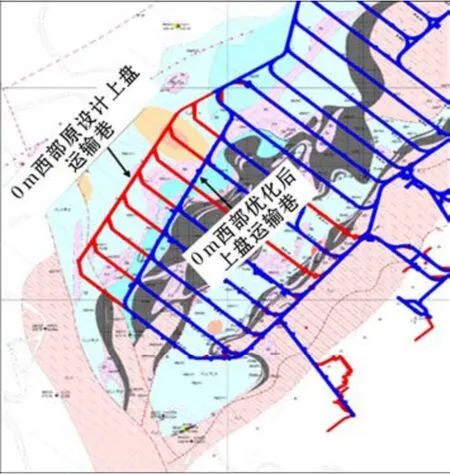

控制疏干技术可分为3类,依据矿区含水层在剖面上是否存在多元结构、各含水层(带)间在局部区域是否存在相对独立性、矿体与含水层之间是否存在相对隔水层或矿体厚大且不导水的情况,可分别采用单层(下层)疏干法、区段疏干法及降压疏干法[6]。根据矿区特点,本次利用辉绿岩脉隐伏隔水墙进行控制疏干,为单层疏干法的类型,利用辉绿岩、矽卡岩隐伏隔水带良好的隔水性,将原设计布置在辉绿岩、矽卡岩隔水带外侧(北侧),0 m水平西部上盘运输巷改为布置在内侧(南侧),见图2。

图2 0 m水平西部上盘运输巷布置改进

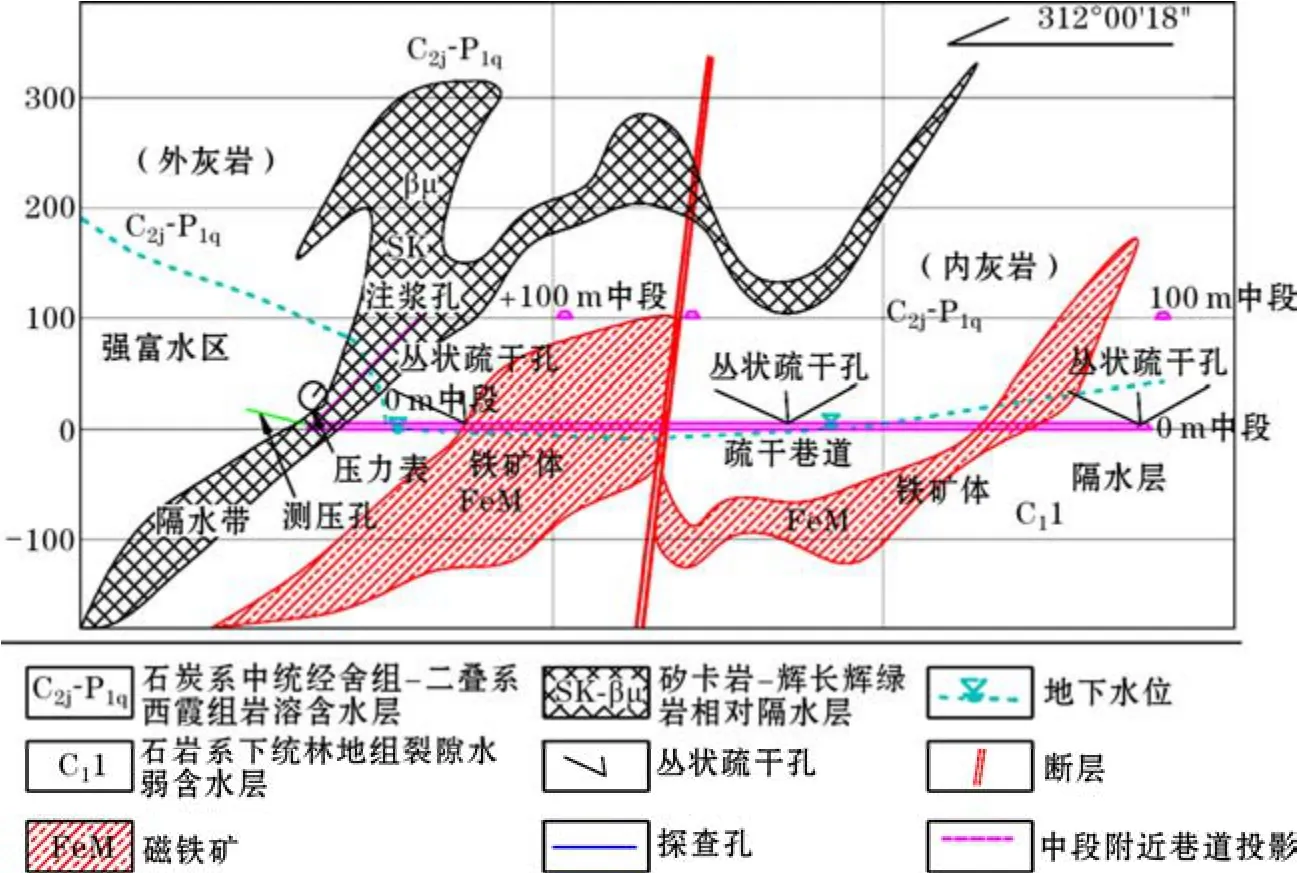

采用经济有效的、井下应用最广泛的疏干方法——丛状放水孔疏干法,具体布置见图3,在弱含 水层中布置疏干巷道和疏干硐室(或直接利用采矿巷道)。在疏干硐室中,向矿体旁侧灰岩含水层钻凿呈扇形分布的水平疏水孔群,预先降低地下水 位,为采掘工作创造条件。

图3 65线控制疏干方案剖面

3 开采稳定性分析

3.1 采矿对隔水层稳定性影响分析

矽卡岩和灰绿岩脉为相对隔水层[2],分布在西部厚大矿体北侧,可作防治水关键层,而开采过程中其隔水性能受到开采的影响,因此通过解析法和数值模拟法分析矿体开采条件下的导水裂隙发育高度,研究开采对矽卡岩隔水层的稳定性影响。

3.1.1 解析法

矿体地质条件:主矿体呈似层状、层状赋存于碎屑岩与栖霞组灰岩间的假整合面上。矿体走向北东,往SW略有侧伏;矿体倾向NW,西矿段倾斜延伸长度为 490~1300 m,平均为1016 m;最高为168 m,最低为-344 m;倾角一般为40°左右,局部达50°~70°。矿体主要集中在59~69线,矿体顶板围岩以大理岩或大理岩化灰岩以及辉绿岩类为主。

采矿方法:根据《马坑铁矿采矿方法变更设计》0 m、-100 m阶段的阶段高度为100 m,中厚矿体占10%,该部分矿体采用分段矿房阶段空场嗣后充填法,采场高度约为60 m。首先回采矿房,采用嗣后胶结充填回采矿柱,矿柱回采后采用非胶结充填或低灰砂配比胶结充填,回采单元按照隔二采一或隔一采一的原则进行回采。

矿体开采影响的导水裂隙带高度:采用《煤矿防治水细则》和《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》中垮落带和导水裂隙带的计算公式计算。

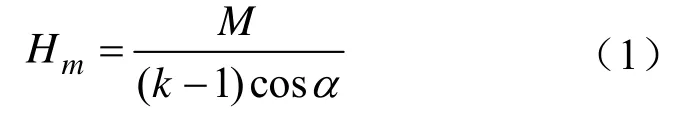

冒落带高度:马坑铁矿西部厚大矿体倾角一般为40°,属于中倾斜地层;采用胶结充填法开采,一般情况下,顶板不会发生严重的冒落性破坏,其顶板围岩变形破坏主要由于充填接顶率小,充填体沉降产生的残余空间所致,根据类似矿山充填经验,未接顶充填高度一般小于2.0 m,故本次取最高值2.0 m。垮落带采用式(1)计算[7]:

式中,Hm为垮落带高度,m;M为采空区高度,m;取2 m;k为冒落岩石碎胀系数,依据经验值取1.2;α为矿层倾角,矿体倾角40°。

通过式(1)计算,垮落带高度为13 m。

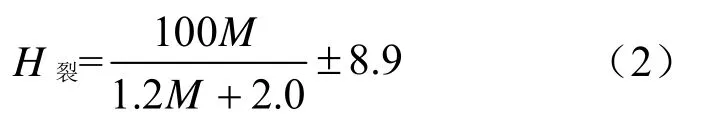

导水裂隙带高度:中倾斜矿体,坚硬覆岩下开采所形成的导水裂隙带可采用公式(2)计算[6]。

式中,H裂为导水裂隙带高度,m;其余参数同公式(1)。经计算可得,导水裂隙带高度为54 m。

综上垮落带和导水裂隙带高度计算,西部厚大矿体开采时对其上部地层的影响高度为67 m。

3.1.2 数值模拟法

通过phase2软件模拟分析马坑铁矿地下开采时的导水裂隙带发育高度。

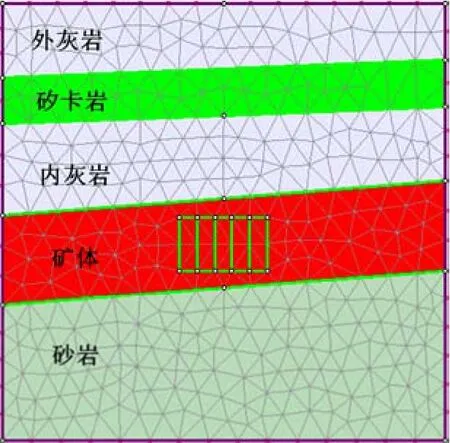

地质模型及范围:马坑铁矿西部厚矿体主要在59~70线之间,走向北东,垂直矿体走向布置采场,地质模型见图4。为确保模拟精度,模型范围一般 选取采掘影响范围的2~4倍,即取500 m×500 m(标高范围+300~-200 m)。

图4 模型范围及网格剖分

分析模型构建:矿山西部厚大矿体的采矿方法为分段矿房阶段空场嗣后充填采矿法,盘区沿矿体走向划分,长度为120 m,宽度为矿体的水平厚度,采场垂直矿体走向布置,高约60 m,沿矿体走向每20 m划分为一个采场,一步骤和二步骤采场宽度尺寸相同。

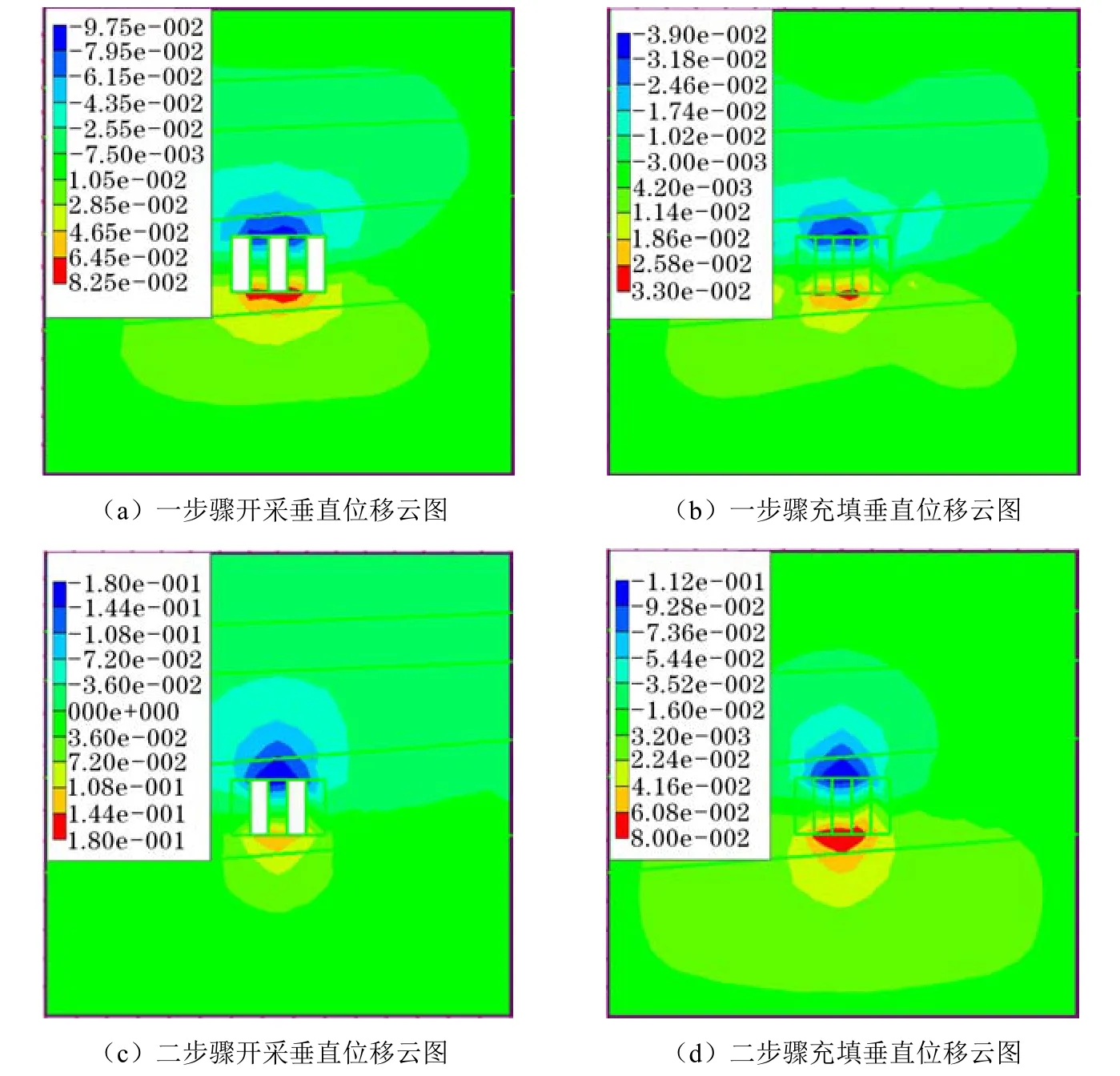

模拟结果分析:开采过程中矿体顶板位移情况见图5。矿体一步骤开采后顶板最大位移达9.75 cm,充填后顶板最大位移为3.9 cm,减小5.85 cm;二步骤开采后顶板位移大幅增加,最大位移达18 cm,充填后顶板变形得到缓解,稳定后最大位移为11.2 cm,减小6.8 cm。通过采掘充填过程模拟分析,对矿体顶板影响最大的是二步骤采掘作业,最大影响高度可达62 m。因此采掘作业对上部围岩的影响范围为62 m。

图5 西部厚大矿体开采过程中垂直位移云图

马坑铁矿西部主要矿体的间接顶板矽卡岩及辉绿岩脉分布在59~69线之间,由西向东逐渐靠近矿体,其中在59~61线之间距离矿体100~200 m,62~65线之间距离矿体50~100 m,66~69线之间距离矿体10~50 m。矽卡岩的厚度在空间上呈现出两边薄中间厚的特征,其中西部(59~61线)最薄厚度在30~60 m,其余部位厚度较均匀,为70 m左右。

通过解析法和数值模拟法分析,西部矿段采用分段矿房阶段空场嗣后充填采矿法,在采掘作业过程中对顶板的影响范围为67 m和62 m。因此在设计采矿方法时,要及时充填空区,上部覆岩的最大影响值为67 m,即西部厚大矿体之上安全高度值为67 m。矿体上部的内灰岩与矽卡岩厚度之和的最小值为77 m,因此在设计采掘条件下,上部矽卡岩稳定隔水层厚度最小值为10 m,采掘工作不会导致外灰岩与内灰岩直接沟通。

3.2 安全水头压力值

安全水头压力值即隔水层临界水压,当承压含水层与开采矿层之间的隔水层能够承受的临界水头值P临>实际水头值P时,一般情况下(不出现断裂构造情况下)矿层开采时不影响隔水层的稳定,可带压开采,反之需疏水降压开采。安全水头压力值采用式(3)计算[8]。

式中,P临为底板隔水层能够承受的安全水压,MPa;t为隔水层厚度,m,取最小完整厚度10 m;L为采场宽度,取20 m;γ为隔水层的平均重度,取0.029 45 MN/m3;Kp为隔水层的平均抗拉强度,取4.86 MPa。

通过式(3)计算隔水层能承受的临界水头值P临=2.72 MPa,根据矿山最新水位资料,实际水头值小于1 MPa。因此,在目前矿山地下水位条件下,隔水岩脉能起到阻水作用。

3.3 防水矿柱留设

为防止突水事故发生,须在0 m中段55~58线、61~63线两个靠近含水层的矿体区域留设防水矿柱。防水矿柱的留设参照经验公式(4)计算[9]:

式中,L为留设的隔水矿柱宽度;M为矿体厚度或采高(取大值),60 m;K为安全系数,取2;P为岩层承受的静水压力,3.94 MPa;KP为矿体的抗拉强度,15.26 MPa。

经计算,需留设的防水矿柱宽为26.83 m,满足不小于20 m的安全要求,又考虑到矿体抗拉强度的不均匀性,需适当增大矿柱的宽度,即设计防水矿柱宽度为30 m。

考虑安全高度,本次将55~58线间与灰岩相连的单独矿体及61~63线之间的矽卡岩脉内矿体均设置为防水矿柱。

4 结论

马坑铁矿利用矿内存在的辉绿岩及矽卡岩隐伏隔水带,采用控制疏干技术仅疏干近矿体灰岩地下水即可控制外灰岩水位。同时据已贯通巷道情况,除局部揭露破碎带发生淋水外,其余均未涌水,岩石较完整,岩性较好。

控制疏干技术有效降低了矿山突水风险,减少矿坑涌水量约6000 m3/d,年节约排水电费500万元以上,同时减少大量疏干工程量、缩短工期,提前释放西部0~100 m标高之间的矿体,为马坑铁矿达产提供了基础保障,此技术可供同类矿山防治水工程参考。