一种空气悬架工位器具的设计及应用

韩 涛

(陕西重型汽车有限公司,陕西 西安 710200)

随着商用车运输日益多元化,客户对于商用车轻量化、行驶平稳、实效性等性能提出了更高要求,空气悬架结构车型能够更好地起到承载、缓和路面冲击和衰减振动的作用。但空气悬架在装配过程中也存在诸多问题,空气悬架的分装-存储-转运效率低下,劳动强度高,且在作业时存在较高安全风险,因此,本文设计一种空气悬架气囊桥专用的分装-存储-转运一体化台架。为防止气囊桥与台架磕碰,气囊桥悬架与台架接触处采用橡胶防护,台架两侧气囊支撑点采用可调节孔固定,以满足不同车型不同气囊桥气囊位置高低。台架可同时分装-存储-转运空气悬架气囊桥,提升了气囊桥装配效率,保证了气囊桥分装及转运安全性,提高了产品的质量。

1 空气悬架在整车装配过程中存在的问题

空气悬架配置车型日益增多,现阶段针对空气悬架气囊桥装配,都是先将空气悬架提前分装,然后进行气囊、悬架支座、管路支架、管路接头等零部件分装,分装模式采用单一存储器具存放分装,每次只能分装 1根气囊桥,双后桥车型无法同时进行中、后桥空气悬架分装。分装完成后,直接将空气悬架分装总成落地存放,待气囊桥搭装时,再将空气悬架气囊桥分装总成单独转运至流水线装配,每次只能分装-存储-转运 1根气囊桥,因此,效率低下,稳定性差,安全因素无法保证,而且无专用分装-存储-转运一体化工位器具。

在存储环节,直接落地存放在桥分装区旁铁板上,使空气悬架气囊挤压变形,容易造成中、后桥磕碰、划伤、掉漆,整车下线后淋雨及雨天中、后桥出现锈蚀,严重影响整车装配质量。如图 1所示。空气悬架后桥后端需装配管路支架,落地存放导致管路支架变形,需重新拆除后补装,造成二次更换,影响主线生产效率,且更换后管路支架报废不可用,造成整车生产成本增加。

图1 空气悬架落地存放气囊变形

在转运环节,空气悬架桥分装区到生产主线空气悬架桥搭装工位无专用转运工位器具,采用现场叉车,外加吊链两点式转运,大部分空气悬架车型都为双后桥,转运时每次只能转运 1件空气悬架,吊点选用桥两端安装轮胎螺母的螺栓,运动受力,容易损坏安装轮胎螺栓,后续装配轮胎时轮胎螺母装配困难及装配后不牢靠。如图 2所示。因此,需设计一种空气悬架分装-存储-转运一体化器具,来满足空气悬架气囊桥总成分装-存储-转运需求,提高整车装配效率,降低劳动强度。

图2 空气悬架吊装转运

2 空气悬架一体化工位器具设计

2.1 空气悬架一体化工位器具设计和工作原理

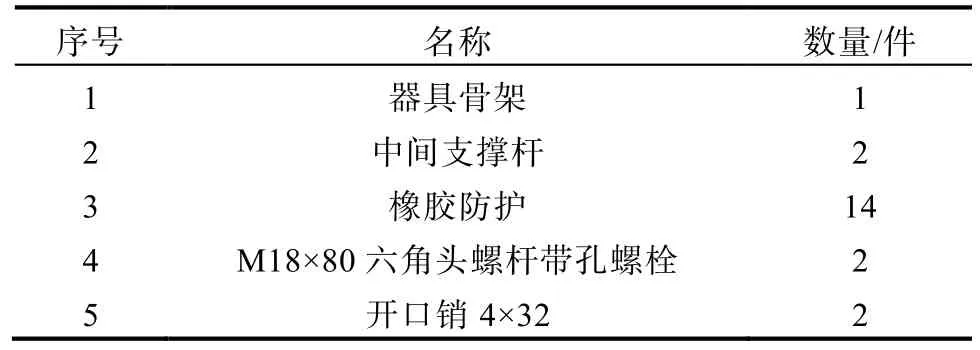

为了满足空气悬架气囊桥分装过程、存储过程、转运过程等过程需求,满足空气悬架气囊桥装配节拍、质量需求和安全性要求,需设计一种适用于重型商用车空气悬架气囊桥分装-存储-转运一体化的辅助装配器具。此辅助装配工位器具为组装件。工位器具中间支撑杆可上下调节,可对不同空气悬架气囊桥进行分装-存储-转运,提升重型商用车空气悬架车型气囊桥装配效率和装配质量,如表1所示。

表1 空气悬架一体化工位器具组成

此工位器具可以通过一个装配工艺辅助器具,提高重型商用车空气悬架车型气囊桥的装配效率,实现空气悬架分装-存储-转运一体化。在空气悬架气囊桥分装时,先将驱动桥放于一体化器具上,将各定位点放置好,根据驱动桥高度调整支撑点将气囊支撑到位,固定牢靠。然后,进行空气悬架气囊及相关零部件分装,分装完成后连同一体化器具转移至存储区,将空气悬架气囊桥分装总成连同一体化器具转运至吊装区,使用吊装设备将空气悬架气囊桥分装从工位器具上直接吊起,在流水线完成空气悬架气囊桥搭装及装配。空气悬架一体化工位器具一次使用完成后可返回空气悬架分装区循环使用。

2.2 空气悬架一体化工位器具结构组成

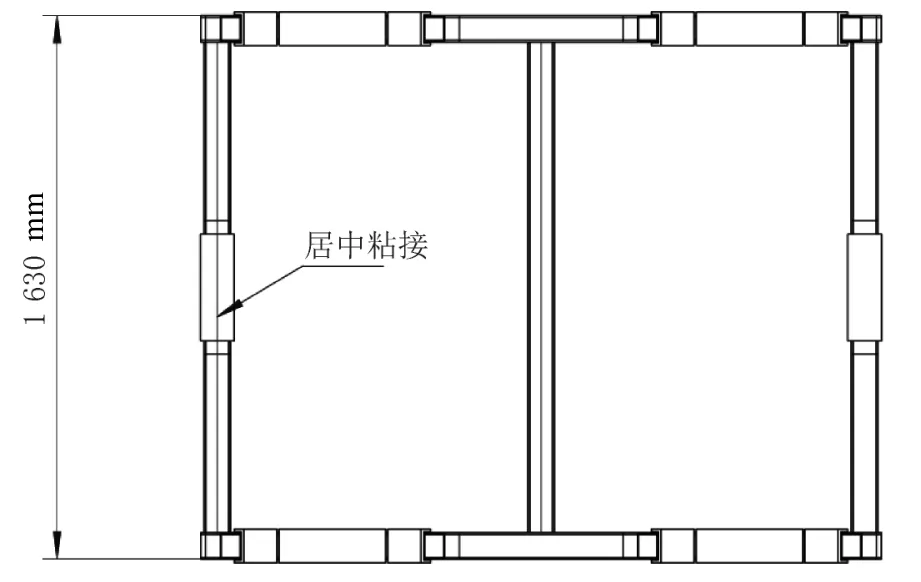

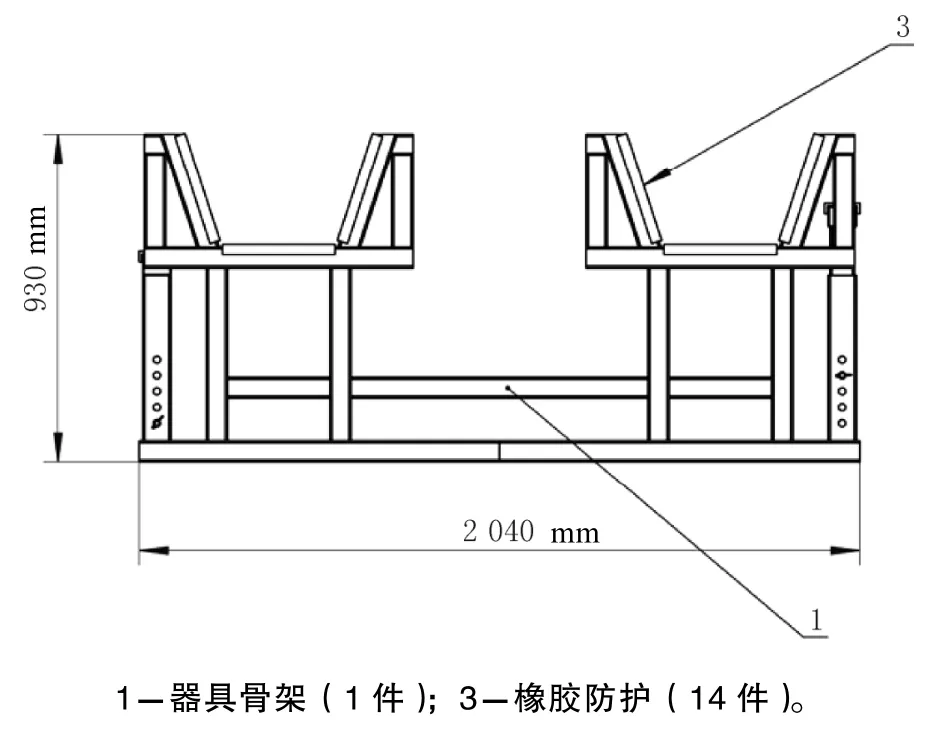

此空气悬架气囊桥分装-存储-转运一体化工位器具,台架骨架采用空心型钢80×60×3(1件),中间支撑杆采用 50×70×3/60×80×3空心型钢(2件),为防止气囊桥与台架磕碰,气囊桥悬架与台架接触处采用橡胶防护,橡胶防护采用非标铆接或焊接(14件),台架两侧气囊支撑点采用(开口销 4×32+M18×80六角头螺杆带孔螺栓),可以上下滑动,用于满足不同空气悬架气囊的位置高度。台架可同时分装-存储-转运空气悬架中、后气囊桥,此台架可适用于重型商用车空气悬架分装-存储-转运一体化,提升了气囊桥装配效率,保证了气囊桥分装及转运安全性,提高了整车装配质量。所设计的空气悬架气囊桥分装-存储-转运一体化器具具体结构如图3-图6所示。

图3 空气悬架气囊桥分装-存储-转运一体化工位器具总成图

图4 空气悬架气囊桥分装—存储—转运—体化工位器具主视图

图5 空气悬架气囊桥分装—存储—转运—体化工位器具俯视图

图6 空气悬架气囊桥分装—存储—转运—体化工位器具左视图

3 空气悬架一体化工位器具的应用优势

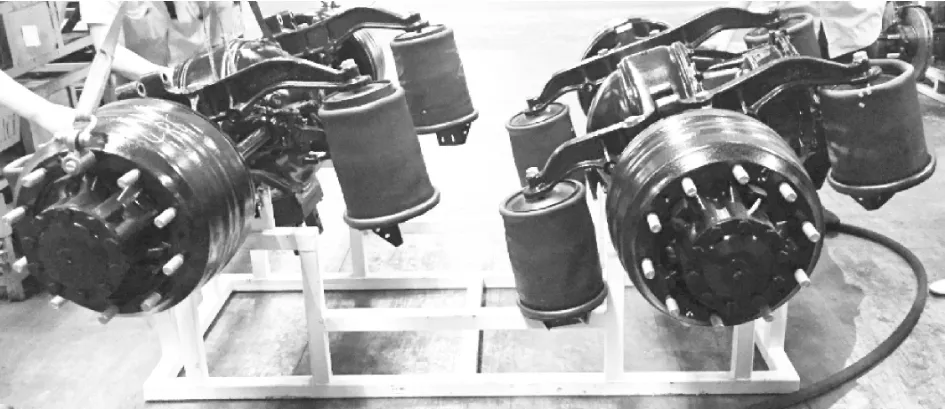

空气悬架一体化工位器具实物图如图7所示。

图7 空气悬架一体化工位器具实物图

(1)转运过程简单。空气悬架一体化工位器具应用之后,从空气悬架气囊桥分装、存储、转运至桥搭装,无需吊链吊装,避免空气悬架处管路支架落地变形,实现空气悬架气囊桥分装-存储-转运一体化,减少中间落地、再起吊环节。

(2)装配效率提升。每个空气悬架一体化工位器具可同时分装两个空气悬架气囊桥,两件同时分装,互不干涉,操作便捷,可大幅提升空气悬架车型装配效率。

(3)整车装配质量提升。实现空气悬架分装-存储-转运一体化,减少零部件磕碰划伤损坏,整个过程中稳定性好,安全性能好,实用性强。

(4)避免装配过程安全风险。此工位器具稳定性好,固定牢靠,降低员工装配劳动强度,避免空气悬架气囊桥分装及装配生产过程安全风险,为企业带来经济效益。

4 总结

本文主要对商用车空气悬架在装配过程中存在工艺问题进行分析,针对制约空气悬架车型整车装配的难点、弱点进行创新突破,通过设计新型专用工位器具满足空气悬架中、后桥的分装-存储-转运一体化需求,实现商用车空气悬架分装-存储-转运一体化模式,是一种主要应用于重型商用车总装配的工艺器具。采用分装-存储-转运一体化创新理念,减少中间转运、二次落地存放等问题,同时满足多种空气悬架气囊桥车型装配需求,降低在线装配劳动强度,节省劳动力,省时省力,达到提升商用车空气悬架车型装配效率和装配质量,有效规避商用车空气悬架车型在装配过程中存在的安全风险,使空气悬架车型装配过程更加成熟。