基于ANSYS开发设计铁路客车转向架专用起重吊具

漆 静

(成都航空职业技术学院 汽车工程学院,四川 成都 610100)

目前主机厂生产及维修系统解决铁路客车转向架起重方式常采用钢丝绳捆绑吊钩(吊环)穿过钢丝绳完成起吊作业,或通过吊钩(吊环)直接起吊转向架某些部位完成起吊作业。这种起吊方式不仅低效,吊点的不稳定造成的冲击对转向架设备本身结构也有影响,缺乏专业起重吊具导致现有转向架移动低效率,同时起重前钢丝绳的捆绑作业也伴随着安全隐患。

为此,需要专业、高效、自动的起吊转向架使用的起重吊具。客车转向器起重装置,尤其是一种可实现自动收、放吊钩用于转向架起重的吊具装置且轻量化结构设计更能满足主机厂节约能耗,完成绿色工厂建设需要。

1 转向架吊具结构设计

箱梁结构作为该型吊具大体骨架,其承受着负载和自重,在局部受载后,薄板体可由平面变成翘曲状态导致局部失稳。运用ANSYS二次分析其金属结构刚度和强度,可有效预测设计合理性。计算机辅助设计时充分考虑承受载荷平均比率分散程度,可分散集中力和力矩的作用,这对其抗剪切和弯曲作用有很大帮助,使其稳定性增强。

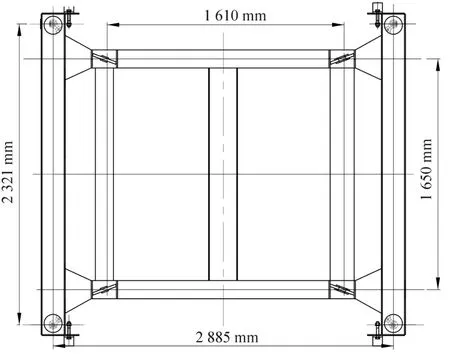

开发客车转向架专用自动化吊具装备,可包括吊装前定位分析装置、起吊过程锁止机构和自动释放装置等,建立适宜的新型自动化吊具用于铁路客车转向架生产、转移及存储。将开发设计的铁路客车转向架自动化吊装设备改进调整后可继续用于汽车生产领域用于汽车悬架的自动化吊装,运用机器双目视觉原理开发相关智能定位系统可进一步实现自动智能化。本文设计该型 15t吊具结构材料为 Q235B,各构件为箱型梁或工字型梁结构,对称布置。上吊点为 4个吊耳,吊点间距纵横向分别为1 650 mm、1 610 mm;下吊点为转销结构,吊点距纵横向分别为2 321 mm、2 885 mm。采用有限元方法建实体模型进行结构分析,单元类型为板壳单元。约束加载于 4个上吊耳孔上,载荷加载于转销支承板上,对吊具结构进行刚度和强度分析。吊具结构如图1所示。

图1 吊具主要结构示意图

2 吊具结构验算分析

基于 ANSYS软件建立转向架吊具系统的参数化模型,文章对模型进行动态特性分析,提取用于优化的边界条件以及检验系统各主要机构的合理性;使用 APDL参数化有限元分析语言,建立助力系统重要部位的参数化模型,并对模型进行合理的简化,以便于分析和优化,对各子系统机构进行轻量化优化;基于ANSYS有限元软件对模型进行静强度和刚度分析,检验吊具系统的结构强度。考虑到吊具在整个运行过程中随起重机大车的运行其吊具存在一定摆动,按以下工况对吊架结构进行有限元分析验算。

(1)额定起重量均布于四个吊点时,计算吊具结构的刚度和强度;

(2)额定起重量在水平面内的纵横方向偏离吊具中心线10%时,计算吊具结构的刚度和强度;

(3)额定起重量在水平面内的纵横方向偏离吊具中心线20%时,计算吊具结构的刚度和强度。

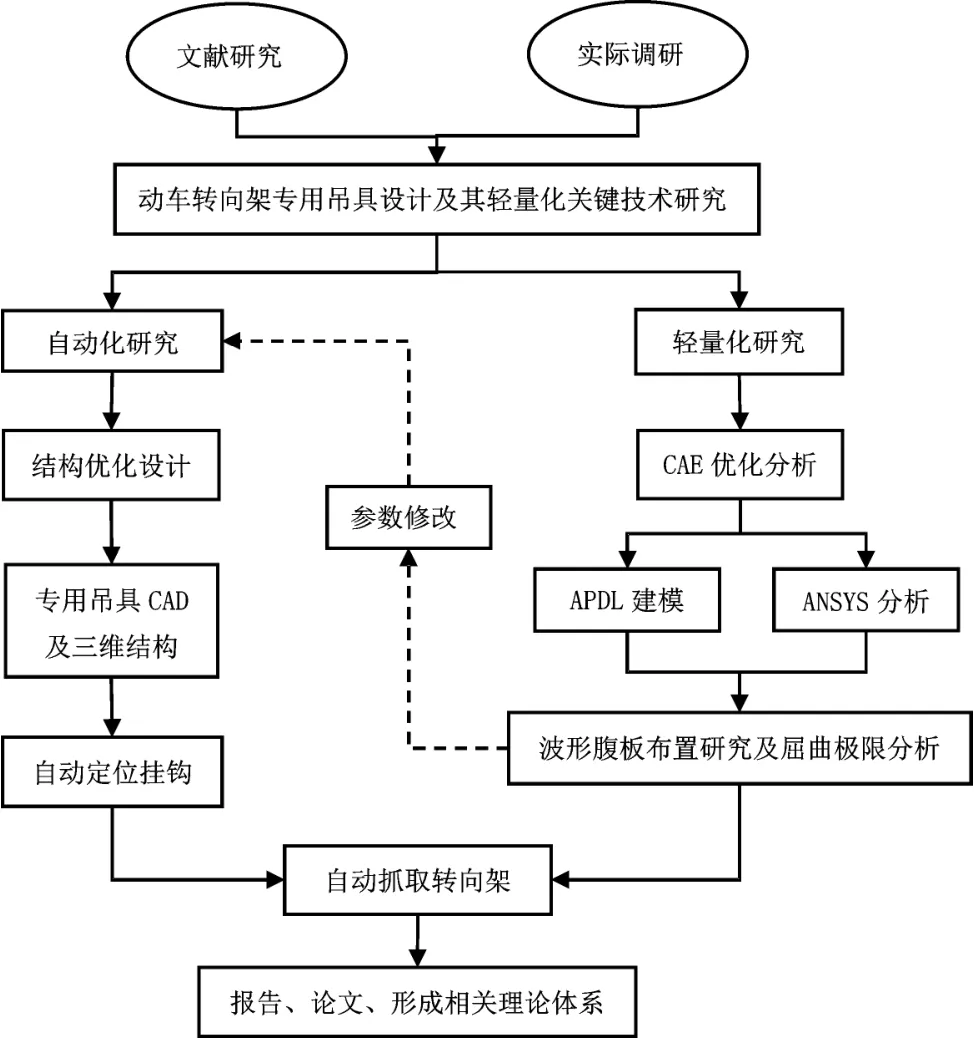

项目研究技术路线如图2所示。

图2 项目研究技术路线

3 结构ANSYS有限元计算

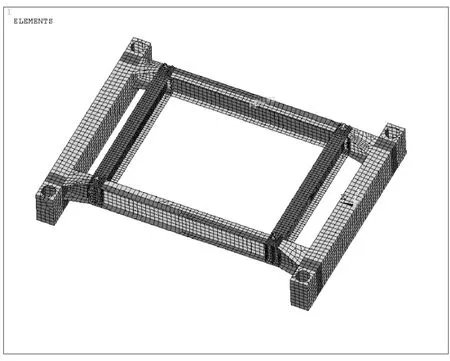

本文讨论两个横隔板间可容纳一个曲形腹板时的局部稳定性分析,结合此次设计的专用吊具主梁腹板特点,采用其一个单元区间进行分析。选用具有4节点及6自由度的SHELL63板壳单元,在承受面内和法线方向有载荷作用时有弯曲和薄膜效应。因此,可将局部屈曲分析转化为由上、下翼缘板和腹板组成的工字梁模型进行局部分析。

构建约束时将翼缘板与曲形腹板相交处沿着横向主梁跨度方向的转动自由度和沿着主梁垂直方向的位移自由度耦合,以此约束翼缘板对腹板作用。其次,对腹板两端作简支处理,曲形腹板两边缘约束平行于起重大车轨道运行方向;上下翼缘板两端约束平行于大车轨道行驶方向和主梁竖直方向的位置自由度;最后,约束腹板上下两边中点处沿着主梁跨度方向的转动自由度,以防止主梁发生刚体位移。总体结构有限元模型主要采用板壳单元,共有单元19 773个,节点19 758个。吊具结构有限元模型如图3所示。

图3 该型专用吊具ANSYS分析模型数据

3.1 刚度验算

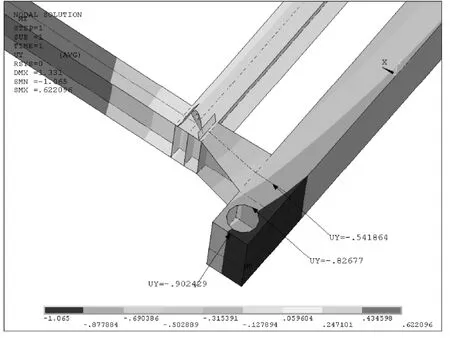

(1)工况一:吊具下货物重心与吊具中心重合,即四个吊点载荷均布时,有效悬臂变形量计算结果如图4所示。

图4 吊具端梁有效悬臂处垂直绕度(工况一)

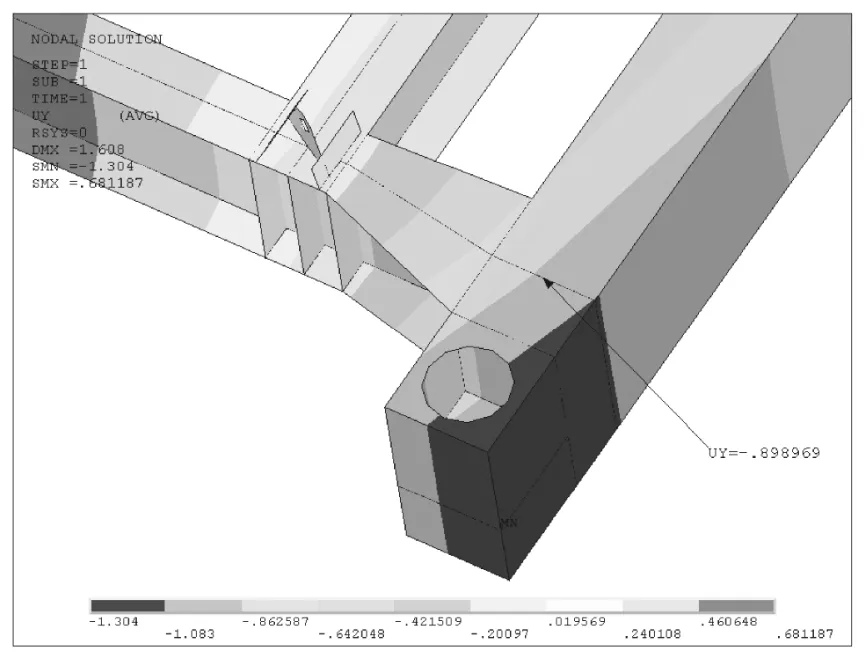

(2)工况二:额定起重量在水平面内的纵横方向偏离吊具中心线 10%时,分析其有效悬臂弯曲变形情况,结果如图5所示。

图5 吊具端梁有效悬臂处垂直绕度(工况二)

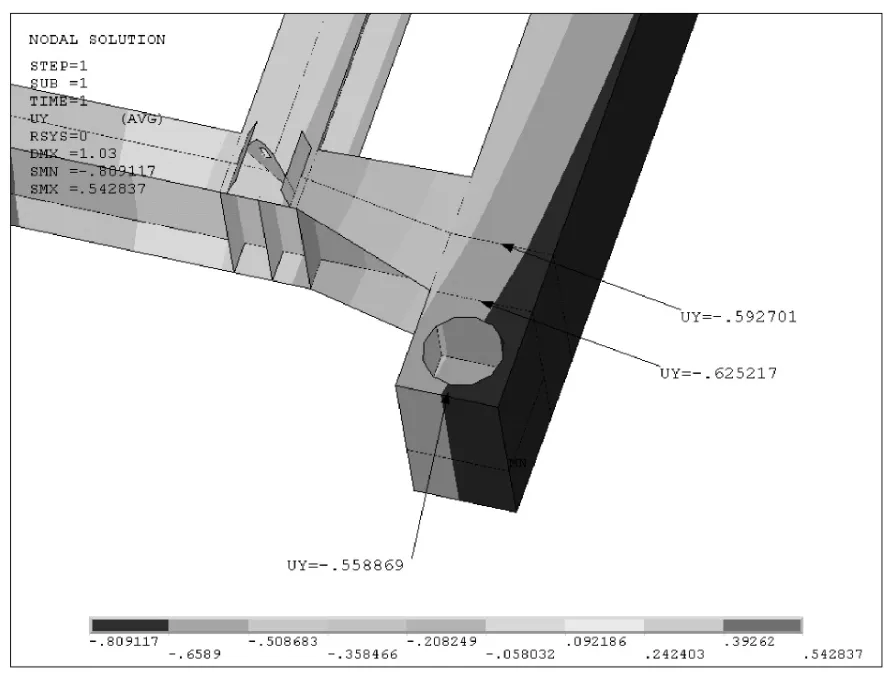

(3)工况三:额定起重量在水平面内的纵横方向偏离吊具中心线 20%时,分析其有效悬臂刚度,结果如图6所示。

图6 吊具端梁有效悬臂处垂直绕度(工况三)

3.2 强度验算

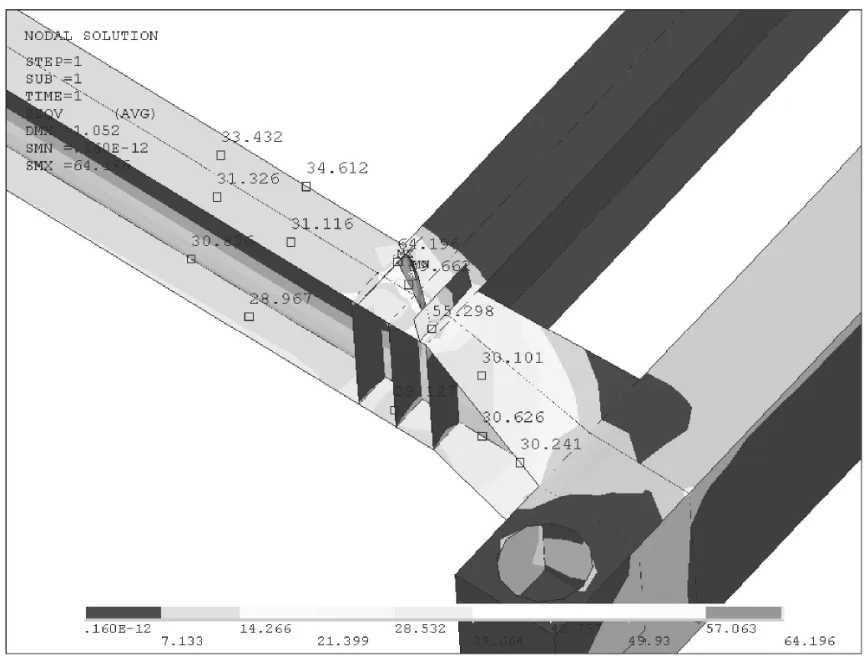

(1)工况四:吊具下货物重心与吊具中心重合,即四个吊点载荷均布时,最大应力集中点计算结果如图7所示。

图7 吊具吊耳处应力局部图(工况四)

(2)工况五:额定起重量在水平面内的纵横方向偏离吊具中心线 10%时,分析其最大应力表现,结果如图8所示。

图8 吊具吊耳处最大应力局部图(工况五)

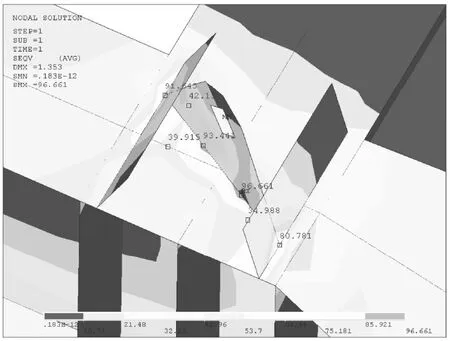

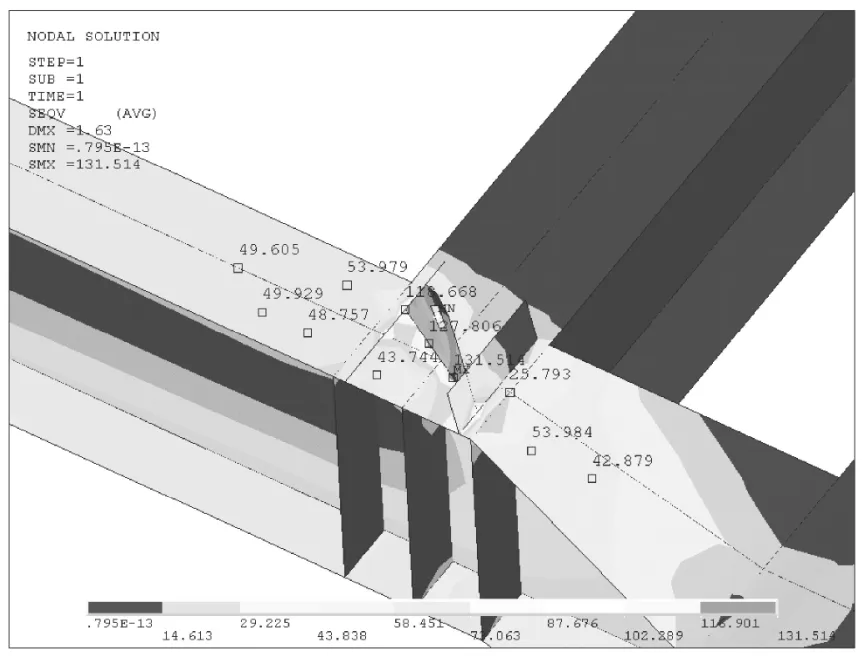

(3)工况六:额定起重量在水平面内的纵横方向偏离吊具中心线 20%时,分析其最大应力表现,结果如图9所示。

图9 吊具吊耳处应力局部图

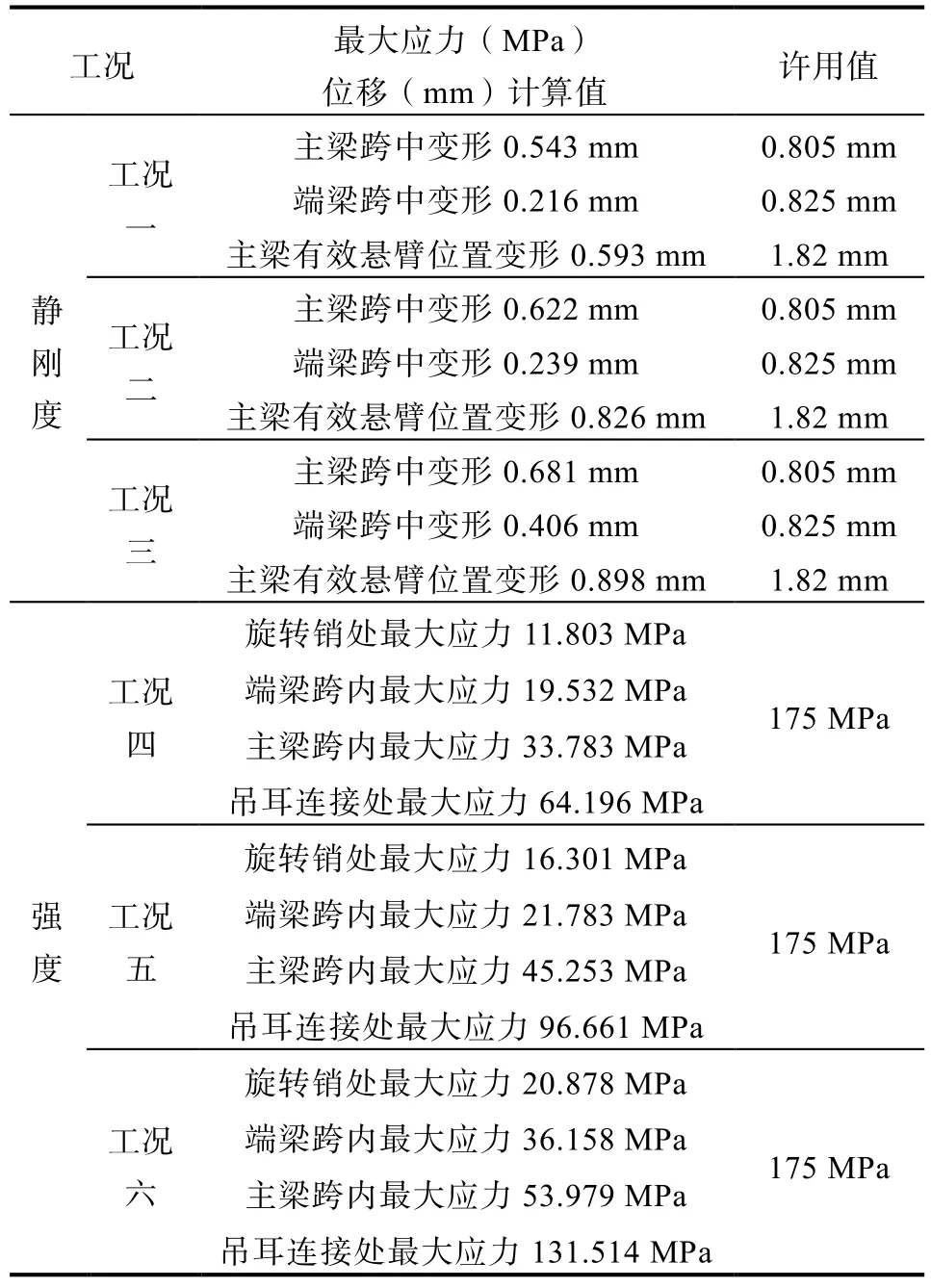

根据以上计算工况,15T吊具结构的最大应力及刚度(竖直方向变形)情况列于表1。

表1 吊具有限元计算结果

4 结语

该型专用于动车转向架的自动起重吊具静刚度及强度计算结果如下:

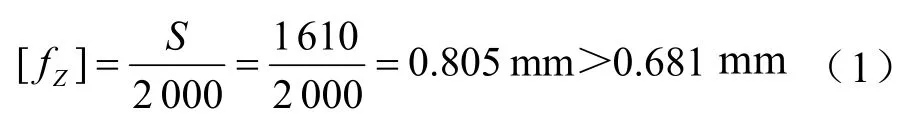

(1)按照主梁跨中垂直静挠度推荐值为

式中,为主梁跨度,=1 610 mm。

吊具结构主梁跨中最大挠度为0.681 mm,未超过结构许用值,吊具主梁结构静刚度满足要求。

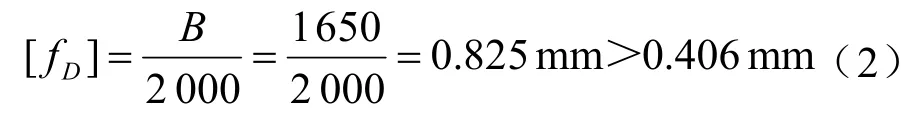

(2)按照端梁跨中垂直静挠度推荐值为

式中,为主梁跨度,=1 650 mm。

吊具结构端梁最大挠度0.406 mm,未超过结构许用值,吊具端梁结构静刚度满足要求。

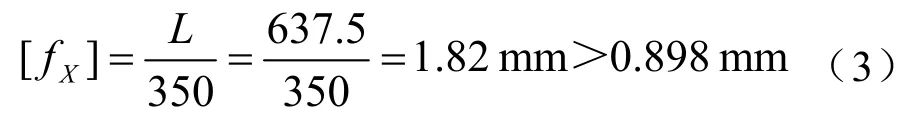

(3)按照有效悬臂位置垂直静挠度推荐值为

式中,为主梁有效悬臂,=637.5 mm。

吊具结构有效悬臂位置垂直方向最大挠度为0.898 mm,未超过结构许用值, 吊具有效悬臂结构静刚度满足要求。

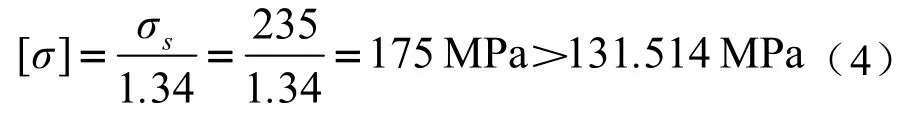

(4)强度计算结论

金属结构材料均采用Q235钢。

吊具在载荷重心偏移 20%满载时,结构吊耳连接处最大复合应力131.514 MPa,未超过许用应力,结构强度满足使用要求。根据以上计算,吊具结构在15 T载荷作用下,并考虑1.15倍的动载系数,载荷重心在水平面内纵横向偏离吊具中心线 20%以内时,吊具结构的刚度和强度均满足使用要求。

(5)合理布置箱梁中横向加劲肋将有效提高箱梁扭转刚度和局部屈曲临界载荷,同时,减少残余应力、扭转(畸变)纵向翘曲位移及截面畸变横向位移等。由于横向加劲肋受力分析的复杂性,通常可依据主梁高厚比和局部区格的稳定性来确定横向加劲肋的布置间距。