桥梁转体T构不平衡力矩测试技术研究

钟丹丹

(中铁二十五局集团第四工程有限公司,广西 柳州 545007)

0 引言

由于转体球铰体系在制作、安装、T构两端砼浇筑及梁体预应力施加存在操作误差等原因,转体T构两悬臂梁段重量作用于球铰中心的力矩不同,即存在不平衡力矩,过大的不平衡力矩会使T构沿连续梁纵轴线的竖平面转动,导致安全事故发生。为确保转体施工能够顺利、安全进行,需要对T构进行不平衡力矩测试(简称“称重”),以确定T构重心偏移量、制定配重方案、调整重心至合理区间内。本文依托南宁市亭洪路延长线(规划七路~南建路)工程上跨铁路立交桥主跨2-80.0 mT形钢构桥转体施工实践,详细阐述转体T构称重、配重的试验方法。

1 工程概况

南宁市亭洪路延长线(规划七路~南建路)工程上跨铁路立交桥工程,位于南宁市江南区铁路南化站附近,桥上设置双向六车道,按两幅设计。上部结构为单箱三室斜腹板箱形截面,2-80.0 mT形钢构桥按两幅桥进行布置,跨越既有南化站。

上部结构主桥T构采取满堂支架现浇后,再平面转体施工。为确保转体施工的安全进行,在转体前对T构进行称重,并据此配重、调整T构重心。

2 称重方法及原理

2.1 测试不平衡力矩的方法

本次不平衡力矩的测试(简称称重)方法为球铰转动法,该法通过向转体T构施加顶力,测试当T构位移突变(临界状态)时所施加的顶力,通过其此时的力矩平衡条件计算T构的不平衡力矩及重心偏移值[1],作为转体施工决策和配重方案的依据。该法因操作简便、结果准确、费用低的优势而得到广泛使用。

测试前,拆除浇筑0号块的钢管支架,解除T构与承台间的固结措施,此时,上转盘及T构组成整体的刚体,然后对T构施加转动力矩,使转动力矩均匀、缓慢地增加,直到球铰结构两转盘间出现转动位移,即位移发生突变。此时,施加的外力矩使T构能够克服球铰静摩阻力矩而出现微小的相对转动,且处于静、动的临界状态。在此状态下,球铰间摩阻力矩(MZ)、T构的不平衡力矩(MG)及施加的外部力矩构成一种平衡状态。由此平衡条件可将摩阻力矩(MZ)、不平衡力矩(MG)计算出来。

2.2 计算球铰间摩阻力矩(MZ)和转体T构不平衡力矩(MG)

T构完成支架的脱离后,通常T构体系处于如下2种平衡形式之一:①形式1。如果没有撑脚支撑在滑道的钢板上,说明球铰间摩阻力矩(MZ)较转体T构不平衡力矩(MG)要大,故T构没有发生上、下转盘之间的转动。T构平衡状态是由转体T构不平衡力矩和球铰间摩阻力矩所构筑;②形式2。如果有撑脚支撑在滑道的钢板上,则表明不平衡力矩(MG)大于摩阻力矩(MZ),故T构球铰发生转动,直至撑脚支撑在滑道上,此时,转体T构的平衡状态是由转体T构不平衡力矩、球铰间摩阻力矩和撑脚反力力矩所构筑。

2.2.1 形式1平衡状态下的测设及数据计算方法

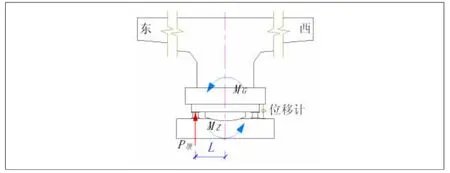

形式1平衡状态的称重方法为:分别从T构的东、西(如图1、图2所示)侧设置支点施加顶力,使转体T构沿纵轴的竖平面内出现顺、逆时针的微小转动。记录测试过程中位移传感器和压力传感器的读数。顶力逐级增加,当位移传感器的读数出现突变时,表示T构已产生转动、处于临界状态。

图1 在西侧施加顶力时T构力矩平衡关系

图2 在东侧施加顶力时T构力矩平衡关系

假定图1、图2中的不平衡为向东侧偏移,而球铰间摩阻力矩(MZ)总是相反于转动方向。根据转体T构在竖平面内的力矩平衡关系,计算过程如下:

由(1)、(2) 式计算出:

式中,P1、P2在T构产生微小转动时,在其西、东侧施加的外力值(kN);L1、L2为顶力的合力对球铰中心的力臂(m)。

2.2.2 形式2平衡状态下的测设及数据计算方法

此状态下,T构因自身不平衡力矩大于摩阻力矩而转动,假定不平衡力矩(MG)向东偏移,即东侧的撑脚与滑道接触。此时称重方法为:先在T构东侧设置千斤顶支点进行施力,使转体T构沿梁纵轴的竖平面内出现顺时针微小转动,然后落顶,使T构发生微小逆时针转动。记录测试过程中顶升、落顶过程中突变时位移传感器和压力传感器的读数。根据图3、图4中转体T构在竖平面内的力矩平衡关系,计算过程如下:

图3 东侧顶升T构力矩平衡关系

图4 东侧落顶T构力矩平衡关系图

由(5)、(6) 式计算出:

式中,P升、P落为T构产生微小转动时,在东侧施加(升、落)的外力值(kN);L为施力合力对球铰中心的力臂(m)。

2.3 球铰静摩擦系数及T构偏心距计算

本项目采用四氟乙烯制作铰片,在上下转盘间填充黄油,根据相关文献的研究成果,采用下式计算球铰静摩阻系数、偏心距[2]。

式中,N为转体T构的总重量;R为球铰弧形的圆半径。

3 称重的实施

3.1 估算千斤顶与压力传感器的吨位

T构重量荷载F总=140 000 kN。按以往的工程实际,静摩擦系数μ的取值范围为0.05~0.07[3]。球铰的半径R为7.992 m,角度为28.985度,摩擦系数取大值(0.07),按公式(8)可计算得静摩擦力矩为

本次称重在上转盘承台下施加顶力,顶力距球铰中心线约为5.0 m,称重时在转盘两侧共设置6台千斤顶对(即每侧3台)T构施加顶力。则每台千斤顶需要的顶力计算得:35 882.41/(3×5.0)=2 392.16 kN。

考虑到加载时的对称性及施力时的安全性,每侧配备5000 kN千斤顶3台,相应配置5000kN压力传感器。

3.2 测试仪器和设备

(1)位移传感器。本项目设置6个传感器量测T构的微小位移,采用应变式位移传感器,该类型传感器不易受其它因素干扰,适用性强,其测量精度为1/1 000,量程为±5mm,线性度大于0.2%。

(2)压力传感器。设置6个压力感器以测量T构对千斤顶的反力,压力传感器型号为BLR-3型,其测量精度为±1%。,量程为5000kN,灵敏系数为2.0。

(3)数据采集系统。为满足称重测试的要求,采用IOTECHWaveBook512数据采集系统,其采样率为100万次/s;分辨率为12bit;有40个电压通道,16个动态应变通道。

(4)数据分析软件系统。数据分析软件系统引进美国的DADiSP数据分析软件包,该软件包能够对测试所得数据进行自动、直观的处理及分析。

(5)I20a工字钢基座。基座带加劲肋,长度约为60 cm,根据支撑点数量、千斤顶高度及支点处上下承台间的间距确定工字钢基座数量、设置厚2 cm的50 cm×50 cm钢板(每个支点2块)共6块。

3.3 解除临时固结措施,拆除砂箱及撑脚下的沙盘

在解除临时固结措施和拆除砂箱及撑脚下的沙盘之前,在上承台四周埋设千分表记录初始读数。拆除过程中注意每拆除一组支撑,观察千分表并记录读数,并观察随着砂箱的拆除,撑脚是否向一侧连续下沉。完全拆除后测定撑脚与滑道之间间隙变化和梁体竖向位移,并据此判断转体体系处于何种平衡方式,进而确定称重方案。

3.4 判定转动体系的平衡状态

当所有支撑完全拆除后,根据测定撑脚与滑道之间间隙变化和梁体竖向位移,判断转体体系的平衡状态。

(1)如果全部撑脚处于悬空状态,表明MZ(球铰摩阻力矩)>MG(T构不平衡力矩),采用纵向两侧分别测试不平衡力矩的方案。

(2)如果撑脚与滑道钢板产生接触,相对应的另一侧撑脚与滑道钢板相距缝隙变大,表明MZ(球铰摩阻力矩)<MG(T构不平衡力矩)。假定不平衡力矩MG向东偏,先在T构东侧顶升梁体,当T构沿纵向轴线的竖平面发生微小转动后再落顶,直至T构发生微小转动。

3.5 试验实施

本项目先进行左幅桥T构的称重,全部拆除砂箱、固结措施后,观察到左幅桥T构处于第1种平衡型,故按下程序进行称重试验:

(1)将千斤顶置于撑脚与滑道间隙较小的那一侧,安装钢墩、钢板及传感器等。

(2)调整千斤顶,施加初始顶压力至全部千斤顶,对加载体系进行预顶、记录此时油表读数。

(3)千斤顶回油卸落后与转动体稍微脱离,使压力传感器、千分表凋零。

(4) 千斤顶逐级加力,级差大约控制为300~500 kN,记录各级的力值,并记录相应的位移,持续加载至位移突变。绘制“力—位移(P△)”曲线,找出临界状态的拐点。

(5)每侧加载平行测试两次,并对结果进行比较(若两次结果偏差过大,重新测试)。

(6)从另侧顶升,重复实施上述测试。

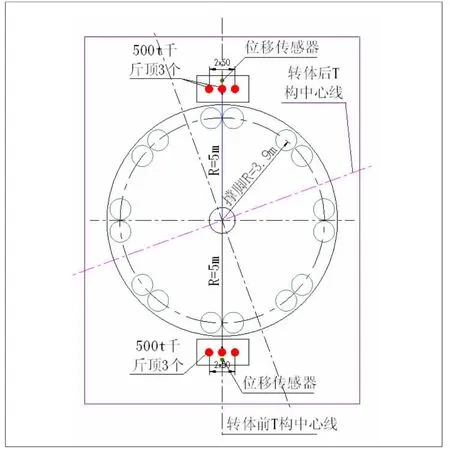

3.6 测试仪器的布置

在左幅桥T构的东、西两端,距球铰中心5.0 m处分别布置3台千斤顶,在千斤顶上安装压力传感器(布置方法如图5所示)。

图5 称重试验设备及测点布置图

4 试验数据处理及配重方案

根据上述称重试验的数据,绘制并分析“力—位移(P△)”曲线图(如图6所示),找出临界状态的拐点,确定临界状态时的顶升力(P)。

图6 左幅桥T构称重的P△曲线图

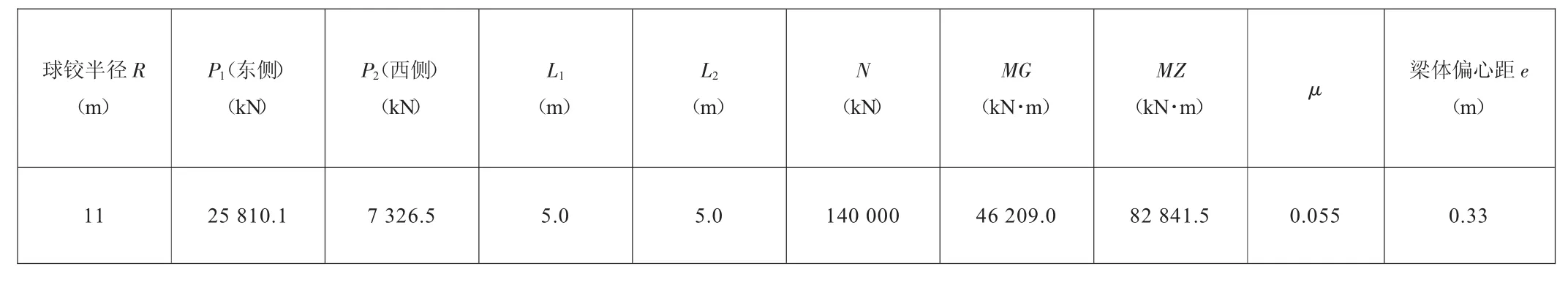

(1) 左幅桥T构

因左幅桥T构是第1种平衡形式,称重完毕后,绘制并分析“力—位移(P△)”曲线(如图6所示)。由公式(3)和公式(4)可计算出不平衡力矩(MG)和摩阻力矩(MZ)。

进而根据公式(10)算出静摩擦系数(u),根据公式(11) 算出偏心距(e)。

测试数据的分析计算结果见表1。

表1 左幅桥T构称重测试分析计算表

分析表1所列的计算数据,左幅桥T构的两端存较不平衡力矩,偏心距e=0.33 m,位于东侧。由于偏心距过大(设计要求偏心距≤5 cm)。该转体T构采取在西侧距球绞中心65 m处设置配重的方案,完成配重后,再进行称重,得调整后的偏心距e=2.1cm,达到转体要求。

(2) 右幅桥T构

右幅桥T构也是第一种平衡状态,测试数据的分析计算结果见表2。

表2 右幅桥1号墩T构称重测试分析计算表

分析表2所列的计算数据,右幅桥T构的两端虽存在一定的平衡力矩,偏心距e=0.029 m,位于东侧。由于偏心距≤5 cm,故转体T构的重心偏移在误差允许范围内,不需重新调整。

5 结语

本项目的T构球铰转动法称重采用压力传感器、位移传感收集与传输试验数据,运用先进处理软件对数据进行分析、处理及直观显示,使试验更科学、测试结果更精准、数据处理更快捷。达到准确测试转体系统的不平衡力矩的目的,为调整重心配重提供决策依据,确保转体施工安全、顺利。同时,还能够通过测试所得数据计算出摩阻系数、摩阻力矩,作为转体施工时牵引力的计算依据,保证牵引系统转体时的安全可靠性。