防雷芯片电性能测试及外观分选一体机的研制

俞兴华

(厦门赛尔特电子有限公司,福建 厦门 361100)

0 引言

压敏电阻芯片作为防雷产品的核心器件,其电气性能分选和外观检测是决定产品质量的重要工序,及早分选剔除不合格品,对保证产品质量至关重要。防雷芯片以大尺寸方形片为主,大尺寸芯片银面面积大,在生产周转过程中极易磨损、氧化造成二次损伤,目前市场上通用的六面外观分选机和电性能检测设备均无法适用[1-2]。芯片外观主要以人工肉眼进行检测,电性能检测以手工测试分选为主。检测分类项目多,人工检测精度和效率均较低。

本研制的这款防雷芯片电性能测试及外观分选一体机,通过减少生产过程周转工序,避免在设备上料过程中造成芯片二次损伤,同时考虑兼容多种规格尺寸的芯片,提高检测效率和精度,降低经营成本,实现对芯片电性能测试及外观分选时进行自动化检测分类。

1 防雷芯片电性能测试和外观检测要求

防雷芯片是一种限压型保护器件,利用压敏电阻芯片的非线性特性,当电压出现在压敏电阻的两极间,压敏电阻可以将电压钳位到一个相对固定的电压值以此来保护后级电路。压敏电阻电性能测试项目主要包含电压上限、电压下限、电压合格、非线性不良及漏电流[3]。

防雷芯片外观检测项目主要包含黑片缺口、银面脏污、划痕、溢银、缺银、偏印、鼓包/杂质、麻点、裂纹及外观尺寸等。不良项目涉及芯片正反两面及四周边缘。压敏电阻芯片外观良品检测项目及具体检测要求见表1。

表1 压敏电阻芯片外观良品检测项目及具体检测要求

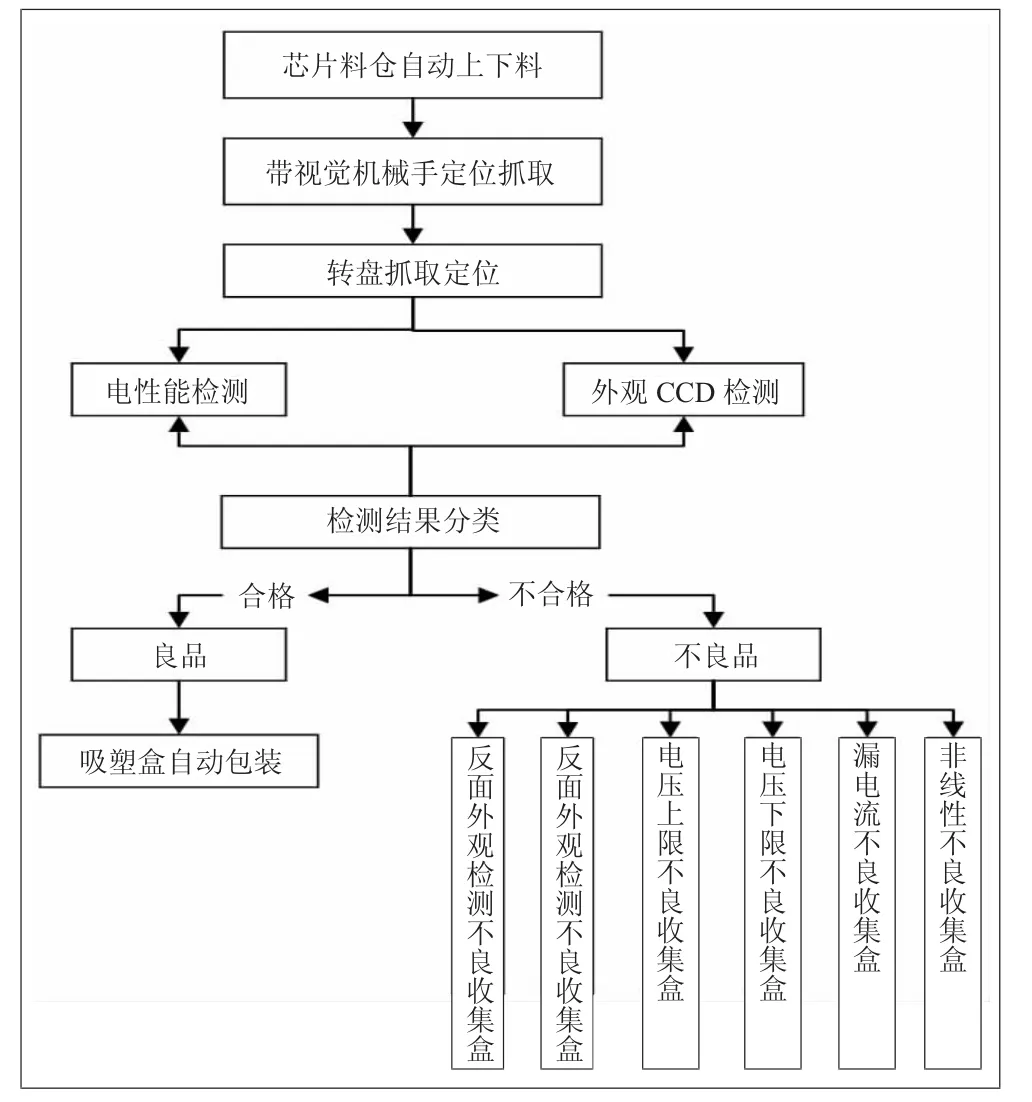

2 防雷芯片电性能测试及外观分选一体机设计依据及原理

防雷芯片电性能测试及外观分选一体机要求避免人为周转和测试过程中芯片的二次损伤。外观不良品剔除后对电性能按5种规格进行分类收集,合格品要求吸塑盒能够在线收集包装并确保外观检测的精度和效率。防雷芯片电性能测试及外观分选一体机的设计原理如图1所示。设备采用带视觉四轴机械手进行芯片自动上料[4],通过转盘机构实现芯片正反两面及边缘进行影像非接触式、高度成像方式进行外观检测,采用凸轮传动机构探针两面测试通过TTK突波吸收器测试机进行电性能测试,数据采集系统对测试数据进行存档分析。凸轮联动机构实现多工位分类收集。本设备可实现一人多机模式,人工一个小时收放料一次,能够有效降低人工成本。

图1 防雷芯片电性能测试及外观分选一体机设计原理图

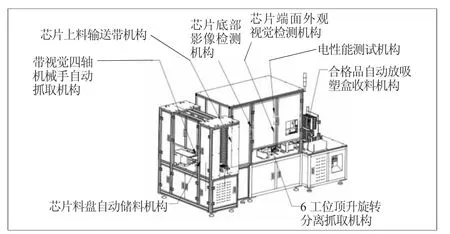

3 防雷芯片电性能测试及外观分选一体机结构设计

防雷芯片电性能测试及外观分选一体机结构示意图如图2所示。设备结构分为芯片料盘自动储料机构、带视觉四轴机械手自动抓取机构、芯片上料输送带机构、芯片底部影像检测机构、芯片端面外观视觉检测机构、电性能测试机构、工位顶升旋转分离抓取机构,以及合格品自动放吸塑盒收料机构。其中,芯片外观检测机构、电性能测试机构和分离抓取机构作为设备的核心部件,采用6个凸轮联动机构完成。设计采用2个转盘同步输送芯片。

图2 防雷芯片电性能测试及外观分选一体机结构示意图

3.1 料仓自动上下料机构设计

芯片来料为不锈钢料框存放模式,为了避免芯片周转造成外观二次损伤,采用料框自动仓储模式。该模式左侧为带产品料仓自动上料机构、料框输送机构和空料仓自动收集机构。自动上料和自动收料机构采用电机驱动带护板的链条实现升降,链条护板上安装限位板把料框分离,护板的间距与链条节距匹配,通过控制码盘实现料框有序输送。码盘旋转一个工位,电机驱动链条输送一盘料框。料框输送到皮带传送带时,传感器输出信号,输送带把料框输送到指定位置并阻挡限位,便于进行视觉定位抓取。空料框利用相同的原理进行收料的有序提升。

电机选型计算:带载料框重量约3.3 kg/PCS,为满足人工看机要求,料仓设计为一次性可装载30 PCS。负载总重量约100 kg。根据电机负载转动惯量和电机扭力计算结果,上下料仓电机可选用功率为200 W减速比为100的调速电机驱动。料框皮带输送线根据计算选用功率为60 W减速比为15的调速电机控制。

3.2 带视觉四轴机械手自动抓取机构设计

料框内芯片呈无序状态,为避免芯片外观二次损伤,采用视觉对料框内芯片先进行成像检测定位再通过四轴机械手进行抓取。视觉定位系统采用打正向光方式,光源在机械手上方,CCD从上往下拍摄,进行图像分析定位。相机将计算出的像素坐标转换为机械手的物理坐标,视觉软件与机械手进行网口通信,将视野内物料的物理坐标发送给机械手,机械手抓取物料放在指定工位并完成芯片的抓取。

料框尺寸为280 mm×250 mm,需要抓取的范围大,为保证视觉精度,一个料框分成两半区域进行定位抓取,视觉定位系统采用正向光方式,两个条形光源呈一定角度安装在机械手上方,采用1 200像素相机从上往下拍摄,进行图像分析定位。相机将计算出的像素坐标转换成机械手的物理坐标,视觉软件与机械手进行网口通信,将视野内芯片的物理坐标发送给机械手,四轴机械手采用真空吸盘模式实现芯片自动抓取并按指定要求放置在带槽同步带上,定位精度为±0.1mm,效率可满足2 400 PCS/h。同步带输送通过传感器控制输送固定距离,有序把芯片输送至抓取工位。通过该模式可兼容多种规格芯片自动抓取有序输送,避免薄产品容易叠片现象。

3.3 防雷芯片外观检测机构设计

芯片视觉检测需包含芯片正反两面及四周边缘。外观检测系统采用基恩士品牌通过正反面两个工位对芯片进行检测。每个工位安装有500 W相机,以及低角度环形光源和偏振环形光源两种光源。

机械结构采用两个同步分割器转盘控制,根据时序图计算,1#转盘选用8工位分割器,每个工位安装弹性真空吸嘴且由单独的真空发生器控制,通过气管旋转接头连接,真空吸附产品,从底部检测芯片外观。2#转盘选用12工位分割器盘,转盘工装选择钢化玻璃镶件且底部安装背光光源。芯片放置在2#分割器转盘工装内实现芯片端面外观检测。该工位测试时需把芯片顶升至低角度环形光源中,该顶升机构采用摆臂凸轮动作实现。为保证机械传动安全性避免撞击,顶升凸轮安装传感器监控动作。芯片外观检测时,每个光源需同时拍摄多张图片进行算法计算判断外观是否合格[4-5]。

3.4 防雷芯片电性能测试机构设计

芯片电性能测试机构采用沟槽凸轮传动机构,当装盘移至测试工位时,转盘处于停止状态,在停止时间内平动沟槽凸轮旋转,凸轮滚子升降通过齿轮齿条传动上下探针往复运动对芯片进行在线检测,凸轮旋转时,凸轮滚子通过凸轮轨迹实现升降带动齿轮旋转,齿轮旋转时驱动两个齿条实现往复直线运动并通过滑轨导向实现上下两块板的往复运动升降运行。探针安装在上下两块板上,通过螺杆调节行程满足不同厚度的产品测试。滑轨下板处安装有传感器监控,防止探针在凸轮机构松动时与转盘撞击。电性能测试使用TTK突波吸收器测试机多通道对多个项目同时进行检测,测试数据通过数据采集系统进行实时监测存储,做到数据分析可查。

3.5 防雷芯片筛分机构设计

芯片按非线性系数、电压上线、电压下线、漏电流、外观/电压合格及外观不良分类收集。设计时采用凸轮联动机构完成转盘6个工位同时抓取动作。该功能在2#分割器装盘实现,2#分割器转盘为顶升旋转筛分机构。当2#分割器转盘旋转1周时,主轴升降旋转,主轴顶部安装带槽转盘,利用曲柄滑块机构,把旋转运动转化为直线运动。主轴顶部转盘旋转时,六角杆驱动滑块动作完成往复直线运动,滑块处安装有真空吸盘,通过升降及旋转凸轮动作实现真空吸盘完成芯片“工”字形自动抓取动作。利用该机构可同时满足6工位抓取,每个工位吸盘由单独的真空发生器控制并设计成行程可调装置,通过螺杆调节吸盘位置可兼容不同厚度芯片。设备运行时,根据测试信号PLC控制对应工位真空发生器对产品进行分类抓取存放。

3.6 防雷芯片吸塑盒收料机构设计

合格芯片需有序存放在吸塑盒里。机构设计由空吸塑盒自动上料储料仓,装好芯片吸塑盒自动收料仓。吸塑盒由Y方向链条移位机构、芯片X/Z轴模组机构组成。上下料仓储料更换时间与前段芯片料框上料周期匹配。上下料仓机构采用伺服电机丝杠升降匹配气缸阻挡机构实现有序供料。Y方向链条输送机构根据吸塑盒尺寸结合链条节距采用8工位。每个工位均安装传感器监控位置,伺服电机根据PLC控制实现吸塑盒产品间距有序输送,吸塑盒达到指定位置时,X/Z模组一次真空吸附4个芯片存放在吸塑盒内。吸塑盒装满盘后到达收料工位时,自动收集机构开始动作,伺服电机通过丝杠提升配合气缸阻挡机构实现有序收料。吸塑盒内根据不同芯片厚度可通过PLC输入控制设置摆放层数。操作人员可实现不停机收料[6]。

4 防雷芯片电性能测试及外观分选一体机性能测试结果与分析

防雷芯片电性能及外观分选一体机研发完成导入生产使用后,人工针对批量产品进行电性能和外观复检,避免出现不合格产品。电性能测试准确率>99.9%。根据非线性系数、电压上线、电压下线、漏电流、电压合格等要求进行准备和筛分。银片外观检测能在线识别黑片缺口、银面脏污、溢银、漏印、偏印、鼓包/杂质、裂纹、麻点及外观尺寸等项目,根据限度样板要求,检测准确率>99.9%。该设备整体检测速度>2 400 PCS/h,有效提高了防雷芯片电性能和外观检测准确率和生产效率。

5 结语

防雷芯片电性能测试及外观分选一体机能够准确实现芯片电性能和外观在线非接触式检测。通过料框料仓上下料,机械手后视觉定位抓取模式,取消了部分周转工序,有效避免周转过程中对造成外观的二次损伤。该设备能自动检出不良品,避免人为因素造成质量误判。实现了测试和包装一体机生产,实现脱机操作,约1 h收放料一次,实现一人多机,有效降低人工成本。防雷芯片电性能测试及外观分选一体机可实现合格品芯片在吸塑盒内序存放,为下道工序自动化设备开发提供了有效支撑。其带来的经济效益和设备效益十分显著,值得广泛推广应用。