冶炼烟气混气室的数值模拟与优化设计

刘娇洋,陈文江

(1.中国瑞林工程技术股份有限公司,江西 南昌 330031;2.深圳市城市公共安全技术研究院,广东 深圳 518046)

某公司计划扩大粗铜生产规模,导致待处理的烟气量加大,原有的硫酸装置无法满足增加产能后的烟气条件,因此需要建设新硫酸装置,并与老硫酸装置同时运行,以充分回收利用所有烟气。冶炼烟气来自奥斯麦特炉和转炉,随着冶炼生产周期和投料量等因素的变化而波动,原混气室无法使现气量下的两股烟气达到充分混合,同时对系统压力的冲击增大,导致整个工艺系统无法稳定运行。现考虑新建一座混气室,使奥斯麦特炉烟气与转炉烟气在混气室内达到充分混合后进入新老硫酸系统,同时通过混气室的腔体缓冲制酸工艺系统压力的波动。

单纯的理论分析和计算能确定达到系统烟气混合和缓解压力波动所需要的最小缓冲空间,从而确定满足工艺条件的最小混气室规格。为了直观地了解和有针对性地优化混气室的运行效果,该项目首先在满足工艺配置及工厂投入允许的条件下确定混气室的规格。笔者通过数值模拟分析对新建混气室的结构进行局部优化,使烟气混合效果更佳,混气室运行阻力更小,达到更优的运行效果。

1 模型的建立与求解

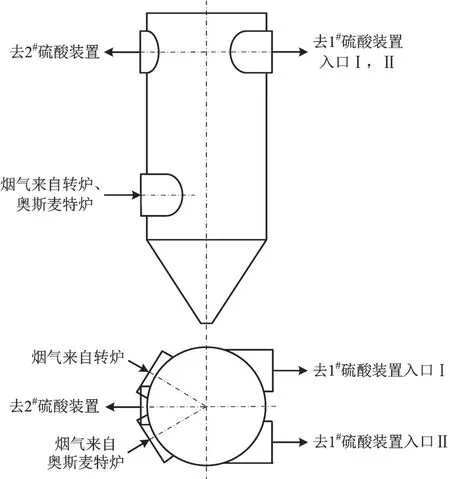

原制酸工艺系统混气室结构较小,新建混气室要求设置在原有位置,整个制酸工艺系统管线保持不变,混气室进出口烟气管道的方位仅能进行局部微调,考虑到切向旋流能增加烟气在混气室的流动时间、烟气成角度进入形成碰撞能对两股烟气进行强制混合,在现场管道配置允许的条件下,建立了模型一(两股烟气入口切向进入)和模型二(两股烟气60°夹角进入),分别见图1和图2。

图1 模型一(两股烟气入口切向进入)

图2 模型二 (两股烟气入口60°夹角进入)

采用Ansys软件中的Fluent模块对模型进行数值模拟计算,入口选用速度入口,出口选用压力出口。混气室中的工作介质为混合烟气,只需了解混合气体的流动情况且不考虑化学反应,依据软件计算原理[1]及适用推荐[2],采用多相流混合模型,故分别定义来自奥斯麦特炉和转炉混合烟气作为两相工作介质,计算流体均定义为不可压缩流体,稳态流动,采用分离式求解器。由于两股烟气混合时产生碰撞,流动状态复杂,流体处于湍流运动状态,采用工程中最常用的标准k-ε两方程模型进行计算。

以系统常规工况作为边界条件输入依据,奥斯麦特炉烟气流量125 000 m3/h,转炉烟气流量180 000 m3/h,工作温度250 ℃。由于混气室工作压力波动范围不大,对正常工况流速影响较小,此处选取工作压力1 kPa作为工况换算压力,物性参数参照工艺条件提供的混合烟气取值计算。由上述取值计算定义边界条件,速度入口输入工况速度和设备几何参数,压力出口输入设备几何参数,其余参数为预测结果参数,此处采用模型默认设置,不影响模型计算,具体定义边界条件设置见表1。

表1 定义边界条件设置

2 烟气流动迹线分析

分别截取了模型一和模型二的烟气流动迹线图进行对比分析,见图3和图4。为便于准确观察烟气进入混气室的状态,图3和图4中,左视图隐藏了转炉烟气流动迹线,仅显示奥斯麦特炉烟气在混气室内的流动状态;右视图隐藏了奥斯麦特炉烟气流动迹线,仅显示转炉烟气在混气室内的流动状态;中间视图同时显示两股烟气在混气室混合的流动状态。

图3 模型一的烟气流动迹线

图4 模型二的烟气流动迹线

从图3的左视图可以看出,奥斯麦特炉烟气进入混气室后,大部分烟气与筒壁碰撞后向上沿筒壁流动,少部分向下旋流;向上流动的奥斯麦特炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,且大部分去1#硫酸装置入口Ⅱ,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置,极少一部分烟气向下旋流。由右视图可以看出,转炉烟气进入混气室后,大部分烟气与筒壁碰撞后向上沿筒壁流动,少部分向下旋流;向上流动的转炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,且大部分去1#硫酸装置入口Ⅰ,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置,极少一部分烟气向下旋流。由中间视图可以看出,两股烟气在其进口侧流动,相互之间影响较小。

由图4的左视图可以看出,奥斯麦特炉烟气进入混气室与转炉烟气碰撞后,大部分烟气沿就近筒壁螺旋向上流动,少部分向下旋流;向上流动的奥斯麦特炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,且大部分去1#硫酸装置入口Ⅱ,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置。由右视图可以看出,转炉烟气进入混气室与奥斯麦特炉烟气碰撞后,大部分烟气冲向就近筒壁向上和沿筒体圆周方向旋流向上,少部分向下旋流;向上流动的转炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,去1#硫酸装置入口Ⅰ的气量略大于去1#硫酸装置入口Ⅱ的气量,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置。由中间视图可以看出,两股烟气进入混气室后发生碰撞,两股气流在混气室内都呈现螺旋流动的状态,流体流程延长,相互之间混合效果较两股烟气入口切向进入略有加强。

3 模型的优化

为了能使去1#、2#硫酸装置的烟气性能接近,需要两股烟气有一定的混合效果。通过对上述2种模型流动迹线的分析可知,由于两股烟气量相差较大,烟气相互之间没有太多的混合,更多地在各自侧的空间内流动。通过折流延长烟气在混气室内的流动是增加混合效果的最好方式,但折流造成的烟气阻力将成倍增加,鉴于系统为改造工程,风机裕量有限,考虑在烟气入口处加1块挡板对两股烟气进行强制混合,同时为避免阻力急剧增加,此挡板结构只围挡两烟气入口面积的50%,迫使两股气流的50%气量在挡板围挡下进行强制混合,另50%气量自由流动,由此建立模型三(两股烟气入口切向进入+入口加挡板),见图5。

图5 模型三(两股烟气入口切向进入+入口加挡板)

截取模型三的烟气流动迹线见图6。

图6 模型三的烟气流动迹线

由图6的左视图可以看出,奥斯麦特炉烟气进入混气室后,一部分与挡板碰撞向上流动,一部分烟气与筒壁碰撞后向上沿筒壁流动,少部分向下旋流;向上流动的奥斯麦特炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置,没有向下旋流,且去3个出口的烟气量相差不大。由右视图可以看出,转炉烟气进入混气室后,一部分与挡板碰撞向上流动,一部分烟气与筒壁碰撞后向上沿筒壁流动,少部分向下旋流;向上流动的转炉烟气一部分从1#硫酸装置动力波洗涤器2个入口流出,一部分继续向上流动与混气室拱顶碰撞后去2#硫酸装置,极少一部分烟气向下旋流,且去三个出口的烟气量相差不大。由中间视图可以看出,相对模型一、模型二而言,两股烟气相互影响的效果加强,混合效果较明显。

4 模型出口云图及数据分析

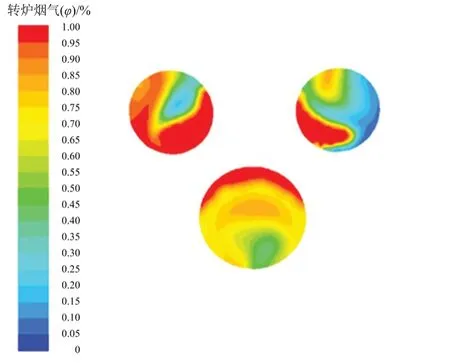

流体在混气室的流动状态决定了两股烟气的混合状态,截取混气室3个出口处转炉烟气体积分数分布云图以对3种模型的混气效果进行分析。

截取模型一、模型二、模型三的出口转炉烟气体积分数分布云图,分别见图7、图8和图9。体积分数分布云图中,颜色越红表示转炉烟气体积分数越接近1,此时奥斯麦特炉烟气体积分数则越接近0;颜色越蓝表示转炉烟气体积分数越接近0,此时奥斯麦特炉烟气体积分数则越接近1。转炉烟气在混气室3个出口处组分比例越接近表明两股烟气混合越均匀。

图7 模型一出口转炉烟气体积分数分布云图

图8 模型二出口转炉烟气体积分数分布云图

图9 模型三出口转炉烟气体积分数分布云图

上左侧视图为去1#硫酸装置入口Ⅰ,上右侧视图为去1#硫酸装置入口Ⅱ,下中视图为去2#硫酸装置入口。

由图7可以看出:去1#硫酸装置入口Ⅰ的烟气组分分布云图以红色为主,转炉烟气量约占80%;去1#硫酸装置入口Ⅱ的烟气组分分布云图各种颜色占据面积相差不大,转炉烟气量约占50%;去2#硫酸装置入口的烟气组分分布云图颜色由绿到红,表明大部分为转炉烟气,转炉烟气量约占75%以上,转炉烟气在混气室3个出口的组分比例相差较大。

由图8可以看出:去1#硫酸装置入口Ⅰ的烟气组分分布云图颜色由绿到红,表明大部分为转炉烟气,转炉烟气量约占75%以上;去1#硫酸装置入口Ⅱ的烟气组分分布云图颜色由绿到红,其中绿色相对较多,转炉烟气量约占60%以上;去2#硫酸装置入口的烟气组分分布云图颜色由蓝到红,红色相对较少,以蓝黄绿色为主,转炉烟气约占50%。转炉烟气在混气室3个出口的组分比例相差仍较大。

由图9可以看出:去1#硫酸装置入口Ⅰ的烟气组分分布云图颜色由绿到红,表明大部分为转炉烟气,转炉烟气量约占65%以上;去1#硫酸装置入口Ⅱ的烟气组分分布云图颜色由绿到红,表明大部分为转炉烟气量约占60%以上;去2#硫酸装置入口的烟气组分分布云图颜色由绿到红,红色相对较少,以黄绿色为主,转炉烟气量约占60%以上。转炉烟气在混气室3个出口的组分比例非常接近。

迹线和云图能定性地了解各种烟气的流动和分布状况。为了更准确了解3种模型烟气的均布效果,此处读取每种模型转炉烟气在混气室出气口的体积分数,并对3个出口的体积分数进行标准偏差计算。气体体积分数的标准偏差是衡量气体体积分数对算术平均值的偏离,其值的大小反映了流体分布的均匀程度,数值越小表示气体分布越均匀。3种模型混气室出口的转炉烟气体积分数和进出口的压差值见表2,并计算出口气体体积分布的标准偏差。

由表2可以看出:模型三混气室出口的转炉烟气体积分数标准偏差为2.62%,远小于其余两种模型,说明烟气混合最为均匀。对比混气室进出口的压力损失,模型三的烟气阻力为231.1 Pa,较其余两种模型略有减小。

表2 混气室出口转炉烟气体积分数标准偏差和进出口压差值

通过上述分析对比,通过在混气室入口增加挡板,使得3个出口的转炉烟气体积分数标准偏差大大减小,同时混气室的阻力还略有下降。由此可以看出,模型三的混气室结构是一种更为优化的结构,改造项目采用该优化方案进行设计更为可行。

5 结语

数值模拟分析能直观地反应设备运行的状态,通过数值模拟分析可以发现工程设计不足之处,为工程设计者提供优化设计的思路和方向。采用数值模拟软件进行辅助设计,节省了人力、物力成本,大大缩短了设计周期,对工程而言具有很好的利用价值。