激光功率对激光熔覆NiCoCrAlY涂层组织及性能的影响

刘思远,李玉新,杨宜鑫,陈博文

增材制造

激光功率对激光熔覆NiCoCrAlY涂层组织及性能的影响

刘思远,李玉新,杨宜鑫,陈博文

(中北大学 材料科学与工程学院,太原 030051)

为了提高17-4PH的耐腐蚀性能和摩擦磨损性能,采用激光熔覆技术在17-4PH不锈钢表面制备NiCoCrAlY涂层。利用X射线衍射(XRD)、扫描电镜(SEM)、显微维氏硬度计、电化学工作站和往复摩擦磨损试验机等研究不同激光功率下NiCoCrAlY涂层的相组成、微观形貌、硬度、耐腐蚀性能和摩擦磨损性能。NiCoCrAlY涂层中包含γ/γ'相和β相,随着激光功率的增大,未完全熔融的NiCoCrAlY粉末颗粒、夹渣和孔隙等缺陷逐渐减少,直至消失。当激光功率为2000 W时,NiCoCrAlY涂层的组织均匀致密,无夹渣和气孔等缺陷。NiCoCrAlY涂层的硬度、耐腐蚀性能及摩擦磨损性能均高于基体。当激光功率为2000 W时,NiCoCrAlY涂层硬度(490HV0.1)最高,摩擦磨损性能(摩擦因数为0.57)和耐腐蚀性能最优。最优的激光功率为2000 W,此工艺参数下制备的NiCoCrAlY涂层有效提高了17-4PH不锈钢的硬度、耐腐蚀性能及摩擦磨损性能。

激光熔覆;NiCoCrAlY涂层;硬度;耐腐蚀性能;摩擦磨损性能

随着航空航天工业的发展,燃气轮机和叶轮机的部件(喷嘴和燃烧室)所处环境非常复杂和恶劣,会受到热应力和机械应力等交互作用,因此需要进一步提高其力学性能、抗氧化性能和耐腐蚀性能以延长使用寿命。在其表面制备高凝固速率、高强度涂层能起到良好的抗氧化及耐腐蚀作用,使热端部件能够在恶劣工作环境下长期稳定服役[1-5]。CrAlY(=Ni,Co或Ni+Co)合金塑性良好、强度较高,并能起到匹配热膨胀系数的作用,不仅可作为防护涂层在航空航天领域发挥重要作用[6-10],还可作为封严涂层应用于燃气轮机和叶轮机上,减少叶片损耗,提高发动机寿命[11-14]。

目前,制备CrAlY涂层的主要方法有大气等离子喷涂(APS)[15]、低压等离子喷涂(LPPS)[16]以及激光熔覆(LC)技术。激光熔覆技术是一种利用高能量激光束使熔覆粉末与基体表面瞬间熔化,并在基体的自冷作用下快速冷却凝固形成涂层的成形技术[17],与上述技术相比,所制备的涂层与基材冶金结合良好、组织均匀致密、缺陷明显减少、综合性能优异[18-19]。Ni基合金由于热应力被缓和,具有良好的性能[20],Co基合金抗氧化性能及抗腐蚀性能良好、导热性好、膨胀系数低[21],并且当Co元素的质量分数在20%~26%内波动时,NiCoCrAlY涂层的韧性最佳[22]。国内外一些高校和研究机构已经对CrAlY涂层的组织及性能进行了研究,Lee等[23]利用Ni和CoNiCrAlY的混合粉末(质量比为1︰9),采用冷喷涂技术得到混合涂层,但是仍存在孔洞缺陷。Borchers等[24]采用由bcc结构的α-Cr(Al,Ni)固溶体和β-Ni(Co)Al组成的NiCoCrAlY原始粉末进行喷涂,而得到的涂层内部bcc结构的γ-Ni(Al, Co)已经转变为fcc结构。Richer等[25]研究和比较了3种常用制备方法制备CoNiCrAlY粘结层的形貌及恒温氧化性能(1000 ℃)。Pereira等[26]对激光熔覆NiCoCrAlY和CoNiCrAlY涂层在低温和高温下的磨损行为进行了评估,磨损试验结果表明,涂层材料在高温下的磨损率有所降低。Meng等[27]为提高钛合金的表面耐磨性,在Ti-6Al-4V基体上利用激光熔覆技术制备了NiCoCrAlY涂层,涂层的平均显微硬度为800HV~ 1000HV,是Ti-6Al-4V基体的2倍。Nie等[28]研究了通过激光加工在304不锈钢上制备的NiCoCrAlY涂层在950 ℃下氧化层随时间的演变情况,结果表明,NiCoCrAlY涂层在整个氧化过程中氧化速率较低,氧化增重较小。迄今为止,对通过激光熔覆制备的NiCoCrAlY涂层组织及性能的研究较少,尤其是不同激光功率对NiCoCrAlY涂层组织及性能的影响缺乏相关研究,但工艺参数的选择和匹配对涂层的稀释率、涂层开裂倾向和涂层的组织和性能存在重要影响[29-31]。

文中采用激光熔覆技术在17-4PH不锈钢基材上制备了NiCoCrAlY涂层,主要研究了不同激光功率对NiCoCrAlY涂层组织及性能的影响,研究结果可为激光熔覆制备NiCoCrAlY涂层工艺参数优化提供依据,为进一步研究激光熔覆制备NiCoCrAlY涂层应用于航空航天领域的部件材料提供参考。

1 实验

1.1 涂层制备

实验所用基材为17-4PH不锈钢(化学成分见表1),试样尺寸为20 mm×20 mm×10 mm。在激光熔覆之前,首先用SiC砂纸进行打磨,然后依次在丙酮溶液和无水乙醇中用超声波清洗机(JP-020)清洗以去除试样表面的油、氧化物或其他杂质,最后用吹风机烘干。涂层材料选用200~300目的NiCoCrAlY粉末(化学成分见表2)。

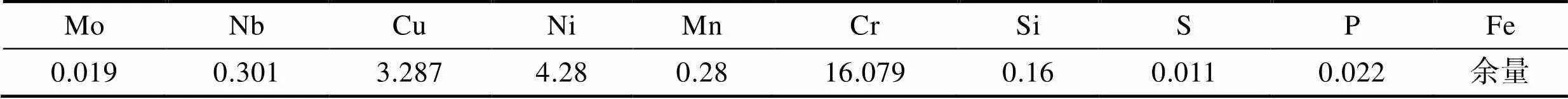

表1 17-4PH不锈钢化学成分(质量分数)

Tab.1 Chemical composition of 17-4PH stainless steel (mass fraction) %

表2 NiCoCrAlY粉末化学成分(质量分数)

Tab.2 Chemical composition of NiCoCrAlY powder (mass fraction) %

实验采用LDF 4000-100半导体激光器,波长为980~1020 nm,最大输出功率为4000 W,焦距为400.0 mm,光斑直径为4.0 mm。配套设备包括ABB机械臂、同轴激光熔覆头、送粉器、空压机、水冷机和激光控制系统,保护气为纯度为99.999%的氩气。熔覆过程中使用DMS-3D型粉末送料系统调节送粉盘,将NiCoCrAlY粉末同步送到17-4PH不锈钢基体表面。熔覆工艺参数如下:激光扫描速度为9 mm/s,光斑直径为4 mm,送粉管气流为10 L/min,搭接率为50%,保护气压为0.8 Pa,送粉速度为90 mg/s,激光功率为1000,1500,2000,2500 W。

1.2 组织性能测试

将所得涂层试样首先采用AMP-2P自动磨抛机将涂层表面进行打磨抛光,然后采用Rigaku D/max-Rb型X射线衍射仪(XRD)进行物相分析,扫描速度为5 (°)/min,扫描范围为10°~90°。采用TESEM-MAIA3型扫描电镜(SEM)观察并分析截面宏观形貌和微观组织。

采用JMHVS-1000AT型维氏硬度计得到涂层截面沿深度方向的硬度分布,使用载荷为100 g,加载时间为10 s。动电位极化试验通过CHI660E型电化学工作站进行。基材和涂层试样均保留1 cm2面积,将其浸泡于25 ℃(水浴釜加热)的质量分数为3.5%的NaCl溶液中,扫描速率为1 mV/s。

采用HSR-2M高速往复摩擦磨损试验机,在室温下进行无润滑摩擦磨损实验,摩擦副为直径为5 mm的Si3N4,磨损时间为30 min,载荷为50 N,往复长度为5 mm,试验时间为30 min。使用MT-500型表面磨痕测量仪精确测量磨宽和磨深、磨损体积量和二维轮廓。

2 结果与分析

2.1 宏观形貌分析

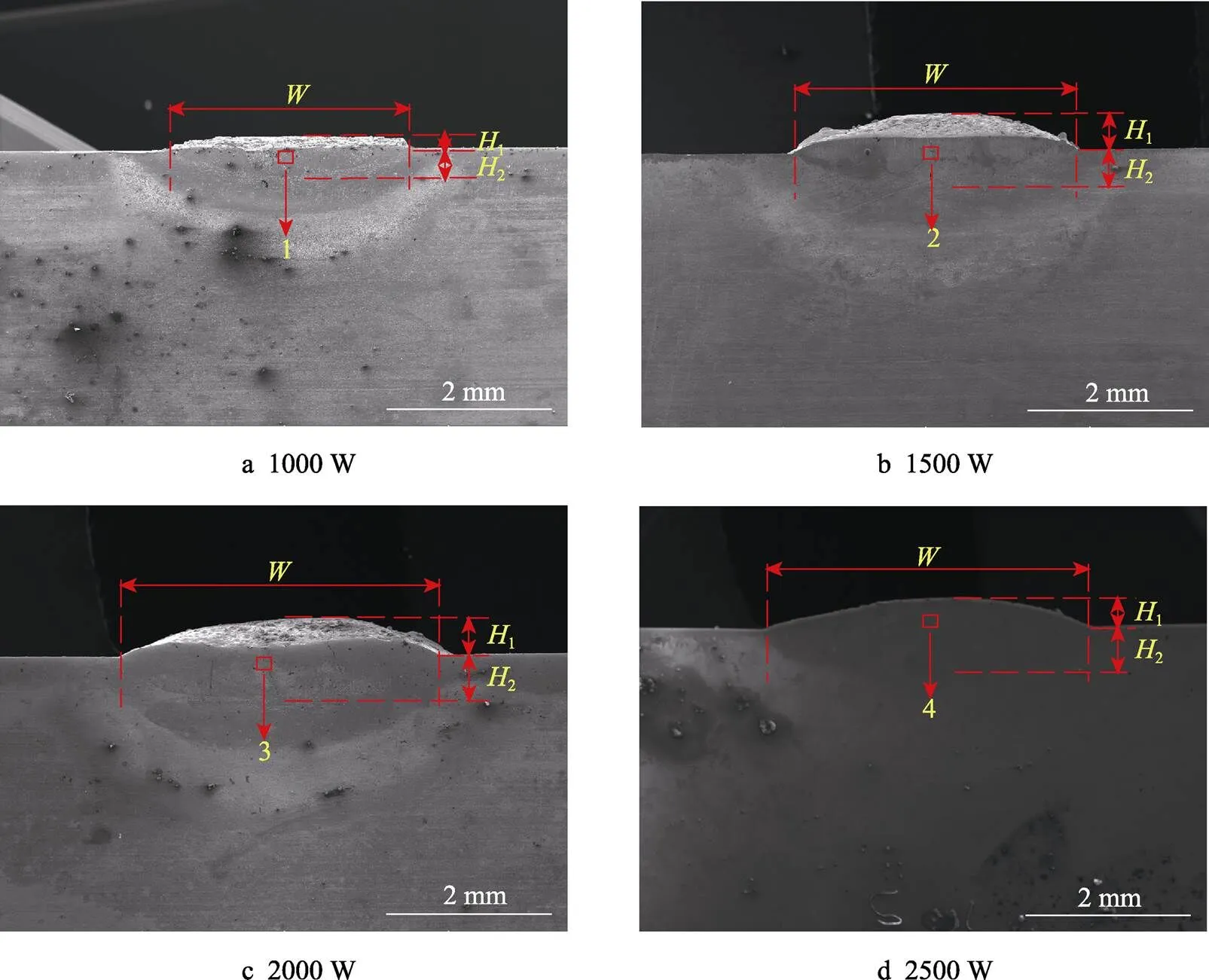

图1为不同激光功率()下NiCoCrAlY涂层的截面形貌。可以明显看出,不同激光功率制备的涂层与基材结合区域没有明显裂纹或气孔等缺陷,两者呈现良好冶金结合。当=1000 W(见图1a)时,涂层附有少量未完全熔融的NiCoCrAlY粉末颗粒,且内部观察到存在明显的夹渣和少量孔隙;当=1500 W(见图1b)时,涂层内部无明显缺陷,未完全熔融的NiCoCrAlY粉末颗粒减少;当=2000 W(见图1c)时,涂层表面靠里区域存在少量孔隙;当= 2500 W(见图1d)时,未观察到裂纹和孔隙等缺陷。稀释率的计算见式(1)。

图1 不同激光功率下NiCoCrAlY涂层的截面形貌

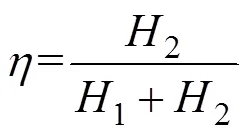

式中:1为熔高;2为熔深;为稀释率。结合表3可得到激光功率对涂层稀释率的影响规律。从表3可以看出,随着激光功率的增加,涂层熔宽和熔深2整体呈现增大趋势,且其趋势逐渐变缓,熔宽增大的速度远小于熔深增大的速度,因为激光的能量绝大部分沿垂直试样的方向向下传播,所以对熔宽的影响没有对熔深的影响大。熔高先增大后减小,激光功率偏小时NiCoCrAlY粉末未能完全熔融,熔高较低。激光功率增加,能量密度增加,更多的NiCoCrAlY粉末熔化,熔高增加。后续激光能量密度过大,无未熔融的NiCoCrAlY粉末,导致熔高降低。

表3 不同激光功率下涂层的几何特征

Tab.3 Geometric characteristics of the coating prepared by laser cladding under different laser powers

2.2 相组成及微观组织

图2为不同激光功率()下NiCoCrAlY涂层的XRD图谱。可以看出,不同激光功率制备的NiCoCrAlY涂层主要由β(NiAl)相和γ/γ'相组成。随着激光功率的增大,凝固时间变长,更多的γ(Ni)相与L相参与反应生成β相,导致β相衍射峰强度逐渐增大,当=2500 W时β相衍射峰强度达到最大。

图3为不同激光功率下NiCoCrAlY涂层中部的显微组织,其中图3a—d分别对应于图1所标示的1—4区域。可以看出,当=1000 W(见图3a)时,呈现密集的网状结构,散布有少量小黑点,推测是未完全熔融的NiCoCrAlY粉末颗粒;当=1500 W(见图3b)时,网状结构减少,出现整齐柱状晶;当=2000 W(见图3c)时,网状结构进一步减少,呈现出一半网状结构一半柱状晶的形貌;当=2500 W(见图3d)时,全部转化为柱状晶,而且由于激光功率增加,激光能量密度增大,涂层熔池凝固时间增长,柱状晶显著长大变粗。图3中对比灰暗区为β相,对比亮区为γ/γ'相。随着激光功率的增大,熔池内对流强度增大,使相分布均匀,柱状晶面积呈现增加趋势,对比灰暗区面积增大,即β相增多,这与XRD观察结果相对应。

图2 不同激光功率下NiCoCrAlY涂层的XRD图谱

图3 不同激光功率下NiCoCrAlY涂层的显微组织

3 涂层性能分析

3.1 涂层的显微硬度

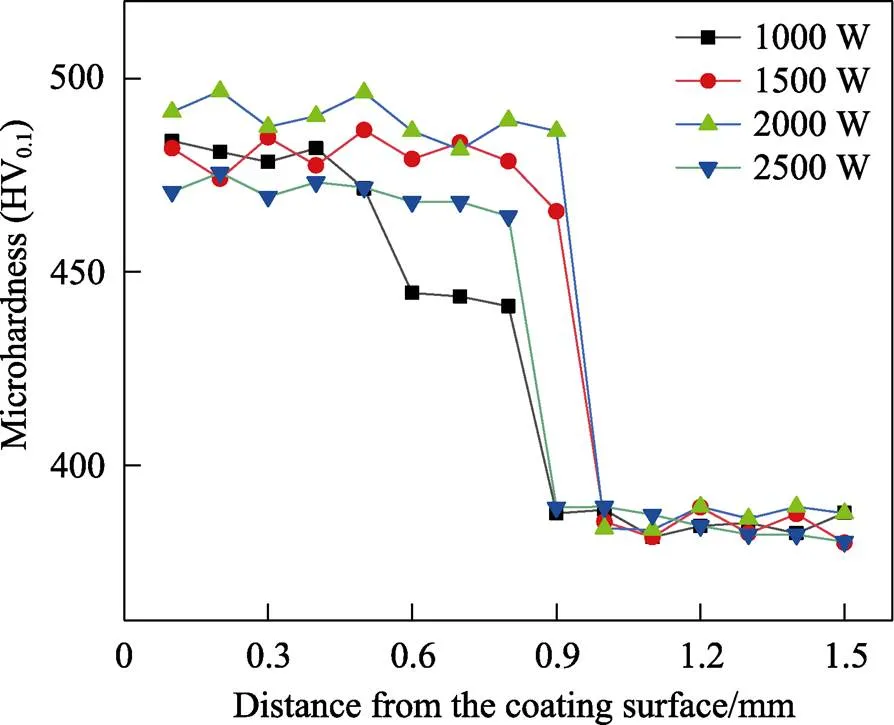

图4为不同激光功率()下NiCoCrAlY涂层截面显微硬度。可以看出,涂层硬度较基体提高了约100HV0.1,涂层硬度分别为481HV0.1,476HV0.1,490HV0.1,477HV0.1,基体为382HV0.1。还可以发现,涂层和基体硬度分界线不一致,这种现象与表3中不同激光功率下分界线涂层厚度不一致的现象相对应。=1000 W时硬度在距离涂层表面0.5 mm处有明显下降,硬度值介于涂层和基体之间,主要是这部分区域为涂层和基材结合区,其熔高和熔深结果与表3相一致。激光功率为1000 W和1500 W时,其硬度稍低于2000 W时,主要是由于1000 W时存在夹渣和孔隙,1500 W涂层稀释率过高,包含大量基体元素,NiCoCrAlY含量相对减少,降低了整体的硬度。从图4还可以看出,涂层表面相对于涂层内部硬度较低,主要是因为涂层表面凝固速率较大,β相来不及生成,含量低于内部,同时受到激光高能量冲击,部分元素发生烧损甚至挥发。

3.2 涂层的耐腐蚀性能

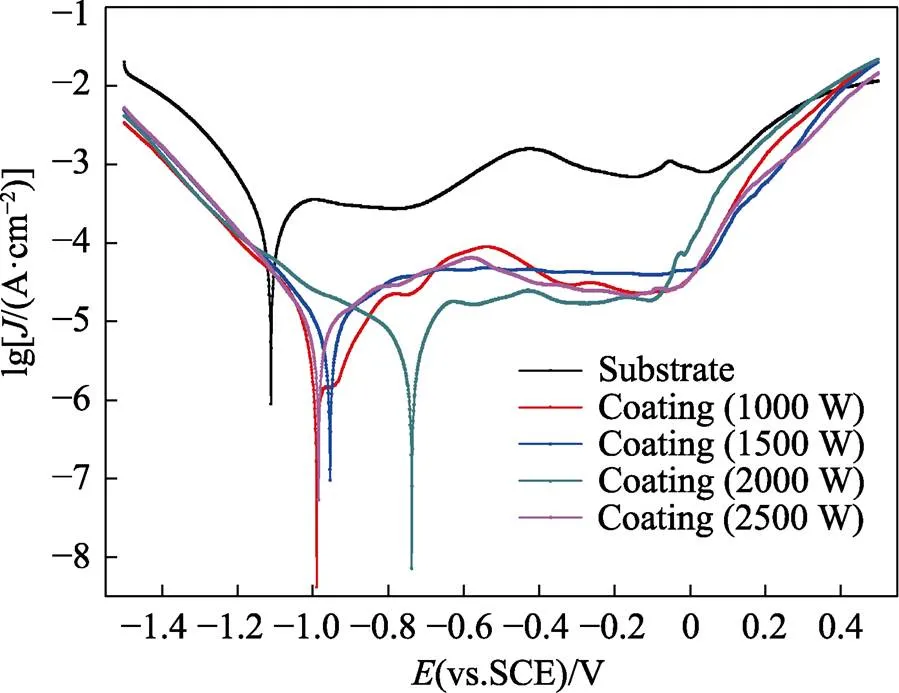

图5为17-4PH不锈钢基体和不同激光功率()下NiCoCrAlY涂层的动电位极化曲线。从图5可以看出,所有涂层都有明显的钝化区域,这说明腐蚀过程中有钝化行为,抑制了腐蚀的进行,曲线后半部分极化曲线陡然升高,说明钝化膜被击穿,腐蚀电流密度增大,腐蚀继续进行。通过Tafel外推法[32]计算出17-4PH不锈钢基体的自腐蚀电位为−1.111 V,自腐蚀电流密度为2.494×10−4A/cm2。涂层的自腐蚀电位和自腐蚀电流密度见表4。与基材相比,涂层的自腐蚀电位分别增加了0.121,0.157,0.373,0.126 V,其中=2000 W时涂层自腐蚀电位最高,耐腐蚀性最好,自腐蚀电流密度相比基材也增大了2个数量级,腐蚀的速率大大减慢,腐蚀电位的高低决定了耐腐蚀性能的好坏,腐蚀电流密度的大小与腐蚀速率成正比,说明NiCoCrAlY涂层相较于17-4PH不锈钢基体热力学腐蚀倾向减小,动力学反应速度变慢。由此可知,由于激光熔覆过程中NiCoCrAlY涂层的快速冷却,涂层组织致密细小,提高了17-4PH不锈钢基体表面的耐腐蚀性能。

图4 不同激光功率下NiCoCrAlY涂层截面显微硬度

图5 17-4PH不锈钢基体和不同激光功率下NiCoCrAlY涂层的动电位极化曲线

表4 基材和NiCoCrAlY涂层的极化曲线获得的电化学参数

Tab.4 Electrochemical parameters obtained from polarization curves of the substrate and the NiCoCrAlY coating

3.3 涂层的摩擦磨损性能

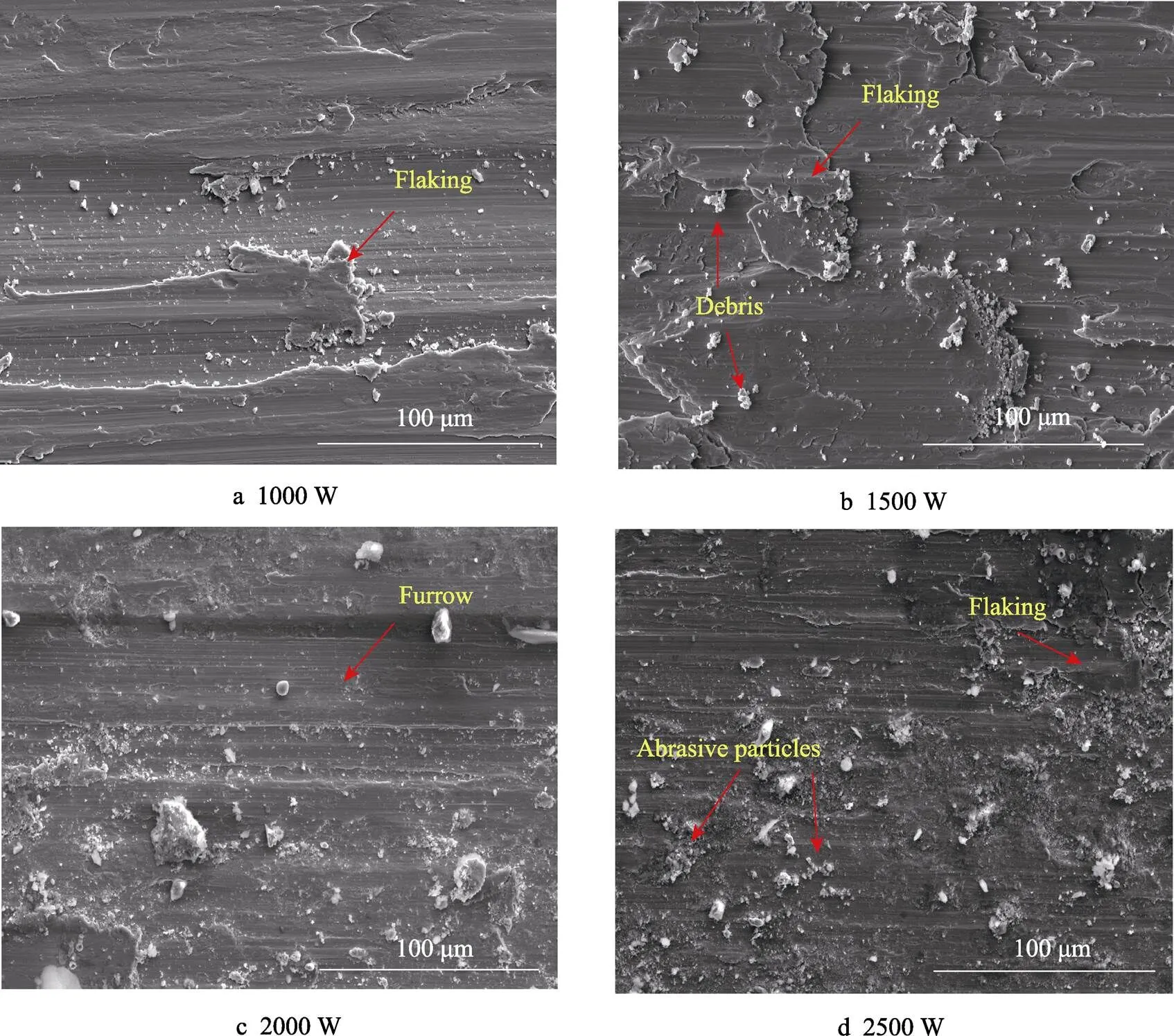

图6为不同激光功率()下NiCoCrAlY涂层的微观磨损形貌。从图6可以看出,当激光功率为1000 W(见图6a)和1500 W(见图6b)时剥落最严重,存在大面积的剥落,=1500 W时磨屑增多,出现了严重的磨损,磨损轮廓的宽度和深度高于基体。当=2000 W(见图6c)时凹槽较浅,未出现剥落和明显的裂纹现象,磨损轨迹表面较为粗糙,出现贯穿整个形貌的犁槽现象,主要为磨粒磨损机制。当=2500 W(见图6d)时又开始出现剥落,但剥落面积较小,且有磨料颗粒出现,磨损性能降低。随着激光功率的增加,涂层耐磨性能出现先增大后减小的变化趋势。

图6 不同激光功率下NiCoCrAlY涂层的磨损形貌

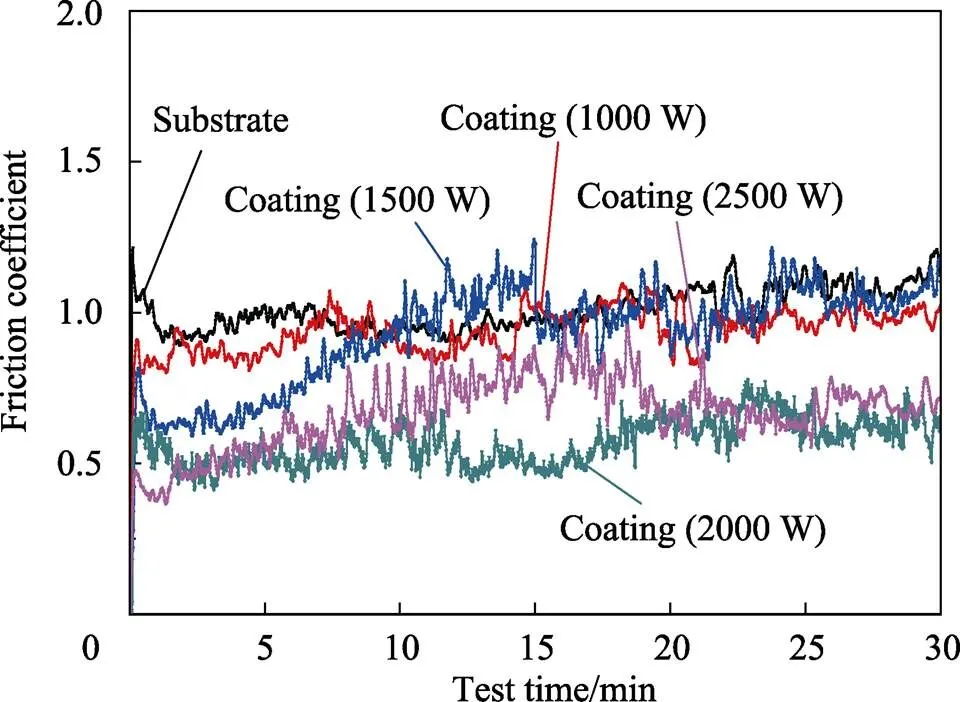

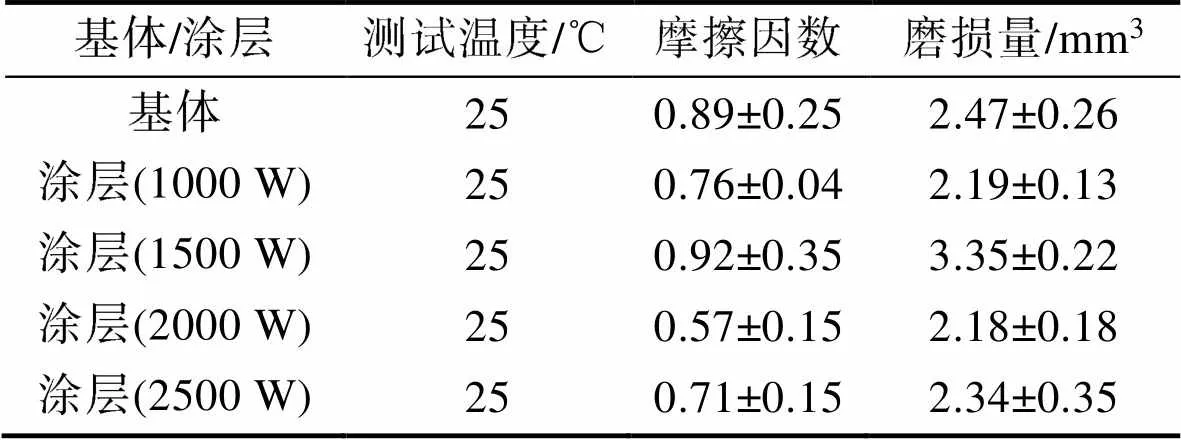

图7为17-4PH不锈钢基体和不同激光功率()下NiCoCrAlY涂层的摩擦因数曲线。从图7可以看出,前期由于处于磨合阶段,摩擦因数波动较大,进入稳定磨损阶段后,NiCoCrAlY涂层与17-4PH不锈钢基体相比摩擦因数有减小,但减小幅度不大。随着激光功率的增大,整体摩擦因数先减小后增大,当=2000 W时,摩擦因数最小且摩擦曲线较平滑,平均摩擦因数为0.57(见表5),说明此参数下涂层摩擦磨损性能较好。当=1500 W时,摩擦因数最大且摩擦因数曲线起伏较大,平均摩擦因数为0.92(见表5),起伏原因主要是凝固组织存在少量不均匀的现象,另外此参数下有少量尺寸较大的柱状晶开始形成是次要原因。

图8为17-4PH不锈钢基体和不同激光功率()下NiCoCrAlY涂层的磨损轨迹的二维轮廓,从图8可以看出,当激光功率为1000,2000,2500 W时,涂层的磨损宽度和磨损深度小于基体,结合表5具体的磨损体积数值,说明摩擦磨损性能较基体有所提高,当=1500 W时,涂层磨损宽度和磨损深度大于基体,摩擦磨损性能有所降低,结果与图6相一致。

图7 17-4PH不锈钢基体和不同激光功率下NiCoCrAlY涂层的摩擦因数

表5 摩擦磨损测试结果

Tab.5 Friction and wear test results

图8 17-4PH不锈钢基体和不同激光功率下NiCoCrAlY涂层的磨损轨迹的二维轮廓

4 结论

1)不同激光功率下的NiCoCrAlY涂层与基材呈现良好冶金结合,涂层中包含γ/γ'相和β相。

2)低激光功率下涂层存在少量未完全熔融的NiCoCrAlY粉末颗粒,且内部观察到存在明显的夹渣和少量孔隙,激光功率为2000 W时涂层未完全熔融颗粒逐渐减少,直至消失,稀释率较低,且不存在裂纹和气孔等缺陷,存在网状结构和柱状晶组织。

3)NiCoCrAlY涂层的维氏显微硬度相较于基体(382HV0.1)有提升,耐腐蚀性能提高,激光功率为2000 W时,硬度(490HV0.1)和耐腐蚀性能最优;随着激光功率的增高,NiCoCrAlY涂层的摩擦因数和磨损体积均呈现出先减小后增大的规律,与磨损轨迹的微观形貌结果呈现相同的规律,激光功率为2000 W时,摩擦磨损性能(摩擦因数为0.57)最优。

[1] EVANS A G, MUMM D R, HUTCHINSON J W, et al. Mechanisms Controlling the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46(5): 505-553.

[2] WRIGHT P K, EVANS A G. Mechanisms Governing the Performance of Thermal Barrier Coatings[J]. Current Opinion in Solid State & Materials Science, 1999, 4(3): 255-265.

[3] STRANG T, RAYBOULD D, JAMEEL A, et al. Damage Mechanisms, Life Prediction, and Development of EB-PVD Thermal Barrier Coatings for Turbine Airfoils[J]. Surface & Coatings Technology, 2007, 202(4): 658-664.

[4] ZHANG Qiang, LI Chang-jiu, LI Yong, et al. Thermal Failure of Nanostructured Thermal Barrier Coatings with Cold-Sprayed Nanostructured NiCrAlY Bond Coat[J]. Journal of Thermal Spray Technology, 2008, 17(5/6): 838-845.

[5] AHMANIEMI S, VUORISTO P, MNTYL T, et al. Thermal Cycling Resistance of Modified Thick Thermal Barrier Coatings[J]. Surface & Coatings Technology, 2004, 190(2/3): 378-387.

[6] WANG Hong-yu, ZUO Dun-wen, CHEN Xin-feng, et al. Microstructure and Oxidation Behaviors of Nano-Particles Strengthened NiCoCrAlY Cladded Coatings on Superalloys[J]. Chinese Journal of Mechanical Engineering, 2010, 23(3): 297-304.

[7] 张燕, 张行, 刘朝辉, 等. 热喷涂技术与热喷涂材料的发展现状[J]. 装备环境工程, 2013, 10(3): 59-62.

ZHANG Yan, ZHANG Hang, LIU Zhao-hui, et al. Development Status of Thermal Spray Technology and Thermal Spray Materials[J]. Equipment Environmental Engineering, 2013, 10(3): 59-62.

[8] 黄燕滨, 邵新海, 宋高伟, 等. 陶瓷涂层性能影响因素及工艺优化研究[J]. 装备环境工程, 2012, 9(1): 90-93.

HUANG Yan-bin, SHAO Xin-hai, SONG Gao-wei, et al. Research of Influencing Factors on Performance and Process Optimization of Ceramic Coating[J]. Equipment Environmental Engineering, 2012, 9(1): 90-93.

[9] LIU Huai-fei, LI Song-lin, LI Qi-lian, et al. Investigation on the Phase Stability, Sintering and Thermal Conductivity of Sc2O3-Y2O3-ZrO2for Thermal Barrier Coating Application[J]. Materials & Design, 2010, 31(6): 2972-2977.

[10] HUANG L, SUN X F, GUAN H R, et al. Improvement of the Oxidation Resistance of NiCrAlY Coatings by the Addition of Rhenium[J]. Surface & Coatings Technology, 2006, 201(3/4): 1421-1425.

[11] 高俊国, 陆峰, 郭孟秋, 等. 可磨耗封严涂层研究现状及发展趋势[J]. 热喷涂技术, 2012, 4(2): 6-11.

GAO Jun-guo, LU Feng, GUO Meng-qiu, et al. Research Status and Development of Abradable Seal Coatings[J]. Thermal Spray Technology, 2012, 4(2): 6-11.

[12] DAVENPORT J R, MENDEZ-GARCIA L, PURKAYASTHA S, et al. Material Needs for Turbine Sealing at High Temperature[J]. Materials Science and Technology, 2014, 30(15): 1877-1883.

[13] 王磊, 马江虹, 史凤岭, 等. 高温封严涂层的研究进展[J]. 有色金属(冶炼部分), 2008(s1): 10-12.

WANG Lei, MA Jiang-hong, SHI Feng-ling, et al. Research Progresses of High-Temperature Seal Coating[J]. Nonferrous Metals, 2008(s1): 10-12.

[14] 运广涛, 李其连, 程旭东. MCrAlY涂层在航空发动机热端部件上的应用[J]. 热喷涂技术, 2015, 7(2): 6-11.

YUN Guang-tao, LI Qi-lian, CHENG Xu-dong. The Application of MCrAlY Coatings on Aeroengine Hot-Section Components[J]. Thermal Spray Technology, 2015, 7(2): 6-11.

[15] TAO Chong, WANG Lei, SONG Xiu. High-Temperature Frictional Wear Behavior of MCrAlY-Based Coatings Deposited by Atmosphere Plasma Spraying[J]. International Journal of Minerals, Metallurgy, and Materials, 2017, 24(2): 222-228.

[16] TADEUSZ, KUBASZE, MACIEJ, et al. The Influence of LPPS Process Parameters on Porosity and Microstructure of MCrAlY Coatings[J]. Materials Science Forum, 2016, 844(181): 181-186.

[17] 邱星武. 离焦量对激光熔覆层组织及性能的影响[J]. 精密成形工程, 2017, 9(2): 98-101.

QIU Xing-wu. Effects of Defocusing Distance on Microstructure and Properties of Laser Cladding Layer[J]. Journal of Netshape Forming Engineering, 2017, 9(2): 98-101.

[18] 苏科强, 李玉新, 张鹏飞, 等. Ti6Al4V表面激光熔覆Ti/TiBCN复合涂层研究[J]. 表面技术, 2018, 47(12): 142-148.

SU Ke-qiang, LI Yu-xin, ZHANG Peng-fei, et al. TiBCN Coatings Prepared on Ti6Al4V Surface by Laser Cladding[J]. Surface Technology, 2018, 47(12): 142- 148.

[19] 张鹏飞, 李玉新, 李亮, 等. 7075铝合金表面激光熔覆Ti/TiBCN复合涂层的组织及性能[J]. 中国表面工程, 2018, 31(2): 159-164.

ZHANG Peng-fei, LI Yu-xin, LI Liang, et al. Microstructure and Properties of Ti/TiBCN Coating on 7075 Aluminum Alloy Surface by Laser Cladding[J]. China Surface Engineering, 2018, 31(2): 159-164.

[20] 郭洪波, 宫声凯, 徐惠彬. 新型高温/超高温热障涂层及制备技术研究进展[J]. 航空学报, 2014, 35(10): 2722-2732.

GUO Hong-bo, GONG Sheng-kai, XU Hui-bin. Research Progress on New High/Ultra-High Temperature Thermal Barrier Coatings and Processing Technologies[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2722-2732.

[21] 刘建明, 陈美英, 任先京, 等. 合金元素在MCrAlY涂层中的作用[J]. 热喷涂技术, 2010, 2(4): 30-34.

LIU Jian-ming, CHEN Mei-ying, REN Xian-jing, et al. The Effects of Alloy Elements on the MCrAlY Coatings[J]. Thermal Spray Technology, 2010, 2(4): 30-34.

[22] 徐惠彬, 宫声凯, 刘福顺. 航空发动机热障涂层材料体系的研究[J]. 航空学报, 2000, 21(1): 7-12.

XU Hui-bin, GONG Sheng-kai, LIU Fu-shun. Recent Development in Materials Design of Thermal Barrier Coatings for Gas Turbine[J]. Acta Aeronautica et Astronautica Sinica, 2000, 21(1): 7-12.

[23] LEE K I, OGAWA K. Improved Deposition Efficiency of Cold-Sprayed CoNiCrAlY with Pure Ni Coatings and Its High-Temperature Oxidation Behavior after Pre-Treatment in Low Oxygen Partial Pressure[J]. Materials Transactions, 2014, 55(9): 1434-1439.

[24] BORCHERS C, STOLTENHOFF T, HAHN M, et al. Strain-Induced Phase Transformation of MCrAlY[J]. Advanced Engineering Materials, 2014, 17(5): 723-731.

[25] RICHER P, YANDOUZI M, BEAUVAIS L, et al. Oxidation Behaviour of CoNiCrAlYBond Coats Produced by Plasma, HVOF and Cold Gas Dynamic Spraying[J]. Surface & Coatings Technology, 2010, 204(24): 3962-3974.

[26] PEREIRA J, ZAMBRANO J, LICAUSI M, et al. Tribology and High Temperature Friction Wear Behavior of MCrAlY Laser Cladding Coatings on Stainless Steel[J]. Wear, 2015, 330: 280-287.

[27] MENG Qing-wu, GENG Lin, NI Ding-rui, et al. Laser Cladding NiCoCrAlY Coating on Ti-6Al-4V[J]. Materials Letters, 2005, 59(22): 2774-2777.

[28] NIE Jin-hao, LI Yu-xin, CHEN Bo-wen, et al. Evolution of Oxide Layer during High-Temperature Oxidation of NiCoCrAlY Coating via Laser Cladding on 304 Stainless Steel[J]. Materials Letters, 2021, 286: 129233.

[29] VILAR R. Laser Alloying and Laser Cladding[J]. Materials Science Forum, 1999, 301: 229-252.

[30] 席明哲, 张永忠, 章萍芝, 等. 扫描速度对激光快速成型316L不锈钢组织性能的影响[J]. 稀有金属, 2002, 26(2): 93-97.

XI Ming-zhe, ZHANG Yong-zhong, ZHANG Ping-zhi, et al. Influence of Scanning Velocity on Microstructure and Mechanical Properties of 316L Stainless Steel Fabricated by Laser Rapid Prototyping[J]. Chinese Journal of Rare Metals, 2002, 26(2): 93-97.

[31] 何力佳, 王文峰, 王函, 等. 激光功率对Cr12钢铁基熔覆层的组织和显微硬度的影响[J]. 铸造, 2017, 66(3): 250-253.

HE Li-jia, WANG Wen-feng, WANG Han, et al. Effects of Laser Power on the Microstructure and Micro-Hardness of Iron-Based Cladding Layer of Cr12 Steel[J]. Foundry, 2017, 66(3): 250-253.

[32] MANSFELD F. Tafel Slopes and Corrosion Rates Obtained in the Pre-Tafel Region of Polarization Curves[J]. Corrosion Science, 2005, 47(12): 3178-3186.

Effects of Laser Power on Microstructure and Properties of Laser Cladding NiCoCrAlY Coating

LIU Si-yuan, LI Yu-xin, YANG Yi-xin, CHEN Bo-wen

(School of Materials Science and Engineering, North University of China, Taiyuan 030051, China)

The work aims to prepare NiCoCrAlY coating on the surface of 17-4PH stainless steel by laser cladding technology, so as to improve the corrosion resistance and friction and wear properties of 17-4PH. Phase composition, microstructure, hardness, corrosion resistance and friction and wear properties of the NiCoCrAlY coating prepared with different laser powers were studied by means of X-ray diffraction (XRD), scanning electron microscopy (SEM), Vickers hardness tester, electrochemical workstation and reciprocating friction and wear tester. The microstructure of the NiCoCrAlY coating consisted of γ/γ' phase and β phase. With the increase of the laser power, the defects such as incomplete molten NiCoCrAlY powder particles, slag inclusions and pores gradually decreased and finally disappeared. When the laser power was 2000 W, the microstructure of the NiCoCrAlY coating was uniform and dense, without defects such as slag inclusion and porosity. The hardness, corrosion resistance and friction and wear properties of NiCoCrAlY coating were higher than those of the substrate. When the laser power was 2000 W, NiCoCrAlY coating had the highest hardness (490HV0.1), friction and wear properties (friction coefficient 0.57) and corrosion resistance were the best. The optimal laser power is 2000 W. The NiCoCrAlY coating prepared under this process parameter effectively improves the hardness, corrosion resistance and friction and wear properties of 17-4PH stainless steel.

laser cladding; NiCoCrAlY coating; hardness; corrosion resistance; friction and wear properties

10.3969/j.issn.1674-6457.2022.03.007

TG174.44

A

1674-6457(2022)03-0050-08

2021-06-22

国家自然科学基金山西煤基低碳联合基金(U1810112)

刘思远(1997—),男,硕士生,主要研究方向为激光熔覆表面改性技术。

李玉新(1979—),男,博士,教授,主要研究方向为激光熔覆表面改性技术。