顺层定向长钻孔预抽煤巷条带瓦斯技术研究

邓林峰

(中国中煤能源集团有限公司,北京 100020)

煤矿井下定向钻进技术因其简单高效的施工方法、精准可控的施工轨迹、长距离大直径的成孔性能等特点[1-3],近年来在我国煤矿地质勘探以及瓦斯、水害、冲击地压等灾害治理工作中得到了大力推广和广泛应用[4-7],特别是在瓦斯治理方面。2018年国家煤矿安监局将顶板高位大直径定向钻孔采动瓦斯抽采技术与高效快速成孔技术装备列为第三批煤矿重大灾害防治先进适用技术装备;2019年修订的《防治煤与瓦斯突出细则》指出要增加定向长钻孔预抽煤巷条带瓦斯区域防突措施。赵旭生等[8]提出的定向长钻孔瓦斯抽采技术在试验中取得成功,为高效治理瓦斯提供了新的途径。王平虎[9]针对特大型突出矿井,通过顺层定向长钻孔实现大面积区域消突。陈功华等[10]也对近距离煤层群高位定向长钻孔瓦斯进行抽采,上隅角和回风巷瓦斯含量下降明显。吕高磊等[11]研究了松软煤层穿层定向长钻孔的钻进工艺,钻孔流量有所提高。朱兴攀等[12]通过改进的长钻孔及改进的施工工艺,使工期缩短并有效解决了瓦斯超限问题。滑俊杰等[13]采用长钻孔技术有效消除了煤层突出的危险性。近年来,结合水力压裂、水力割缝、带压封孔、筛管护孔等技术工艺的不断进步,定向钻孔正逐渐代替常规钻孔成为煤矿瓦斯安全高效抽采的重要方法。

山西高家庄煤矿目前主采2号和3号煤层,煤层瓦斯含量大,瓦斯致灾因素较为严重,加上建成投产时间较短,矿井瓦斯灾害治理技术、装备及专业力量上均存在一定不足,影响了安全生产。尤其是矿井进入东翼开拓新采区时,煤层瓦斯含量进一步增大,孤立治理单一煤层瓦斯的旧模式严重制约了巷道掘进进度,矿井单进水平一直在低位数徘徊。为了提高瓦斯抽采效率,缩短抽采达标时间,提出利用顺层定向长钻孔瓦斯抽采技术以及定向长钻孔区域预抽工程,进行矿井瓦斯治理。

1 工程概况

高家庄煤矿位于河东煤田离柳矿区南部,井田面积39.98 km2,一期建设规模1.2 Mt/a(总建设规模3.0 Mt/a)。矿井井田地质构造属简单类型,总体为一走向NW倾向SW的单斜构造。主要含煤地层为二叠系下统山西组和石炭系上统太原组,平均总厚度149.88 m;共含煤11层,自上而下为1、2、3、4、5、6、7、8上、8、9+10、11号煤层,平均总厚度10.85 m;主采上组煤2号、3号煤层,3号煤层厚度1.7~1.8 m,平均1.75 m,煤层不含夹矸,结构简单,为Ⅲ类破坏煤,煤黑色,粉状、块状结构,有玻璃光泽;3号煤层距2号煤层6.5 m,2号煤层平均厚度1.6 m,3号煤层距4号煤层7.5 m,4号煤层平均厚度1.1 m。上煤组中平行布置轨道、胶带、回风3条大巷,回风、胶带大巷分别沿2号、4号煤层顶板布置,轨道大巷沿3号煤层以+3‰角度布置,各巷道间水平间距40 m。

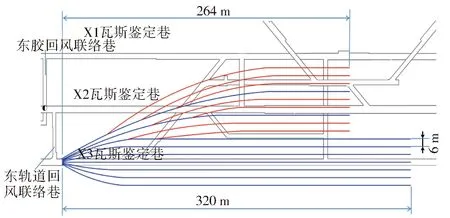

X3瓦斯鉴定巷工作面位于高家庄矿一期开采范围的东南角,西北部为2205工作面,东部为未采动区域,西部为已施工完成的东翼轨道大巷,南部为未采动区域。X3瓦斯鉴定巷接东翼轨道大巷旧导16点前3 m位置继续掘进,开掘位置底板标高530.5 m,埋深483~508 m,施工方位90°,坡度+3‰,工程量59 m。东翼3条瓦斯鉴定巷位置如图1所示。工作面迎头所揭露煤层为山西组3号煤层,施工35 m后巷道预计将穿过3号煤层,在3号煤层与4号煤层之间施工。

图1 X3瓦斯鉴定巷评判范围示意图Fig.1 Evaluation range of X3 gas identification roadway

东翼轨道开拓大巷的同时将作为东翼新采区瓦斯鉴定巷,未完成突出危险性鉴定前所有煤层均按突出煤层进行管理,执行两个“四位一体”综合防突措施。3号、4号煤层原始瓦斯含量分别为11.50 m3/t、13.50 m3/t,瓦斯压力为0.4 MPa、0.42 MPa,煤的最小坚固性系数均小于0.5。矿井绝对瓦斯涌出量24.09 m3/min,相对瓦斯涌出量14.15 m3/t,为高瓦斯矿井;个别掘进工作面最大绝对瓦斯涌出量达到9.8 m3/min。

2 区域预抽钻孔设计与施工

2.1 定向长钻孔预抽技术

底抽巷抽采技术中常用的穿层钻孔技术面临着瓦斯抽出率低、底抽巷掘进时间长、成本高等难题,难以满足现代煤矿安全高效生产的需求。随着千米钻机的发展和打钻封孔工艺的进步,使得采用顺层长钻孔预抽瓦斯可以高效的对掘进工作面进行大面积的区域消突。

顺层长钻孔预抽煤层瓦斯技术的实质是采用施工大孔径顺层长钻孔抽采煤层瓦斯的方法,通过破坏煤体中原有的应力分布,释放煤层局部压力,从而使瓦斯大量涌出,煤体中的瓦斯潜能得到释放,再经过一定时间的抽排,煤层瓦斯含量会明显减少,进而导致煤层发生形变及应力降低,增大了煤层的透气系数,最终消除瓦斯突出的隐患。钻孔的直径及钻孔深度将会直接影响顺层长钻孔的施工难易程度及消突效果。钻孔直径越大虽然消突效果越好,但是当直径增大到一定范围之后,其卸压能力变化不大,且钻进速度也会变慢,同时也可能会产生卡钻、埋钻等情况。顺层钻孔揭露煤层的面积大,同时在煤层中打钻速度较快,成本较低。

为了了解顺层煤层钻孔周围应力分布及卸压破坏范围,在此作出如下假设:煤体为连续均质的;煤体为各向同性的;煤体是完全弹性的;钻孔施工后,位移和变形量是微小的。在此基础上,由于顺层长钻孔的长度远大于钻孔的径向尺寸和对周围煤体的影响范围,可认为在径向截面上所有应力分量、形变分量和位移分量都是平面坐标的函数,而不会沿轴线方向改变,各点的位移矢量都垂直于钻孔的轴线方向。因此,为了简化分析过程,将钻孔周围煤体的变形移动看作是平面应变问题。经推导可知,顺层钻孔周围塑性破坏区半径计算公式如下:

(1)

式中:R0为塑性区半径,m;r为钻孔半径,m;σ为原岩应力,MPa;c为内聚力,MPa;φ为摩擦角,(°)。

根据工作面试验现场的有关参数计算可得,3号煤层钻孔抽采半径为3.7 m、4号煤层钻孔抽采半径为3.37 m,钻孔设计间距应不大于半径的2倍。

2.2 定向长钻孔设计

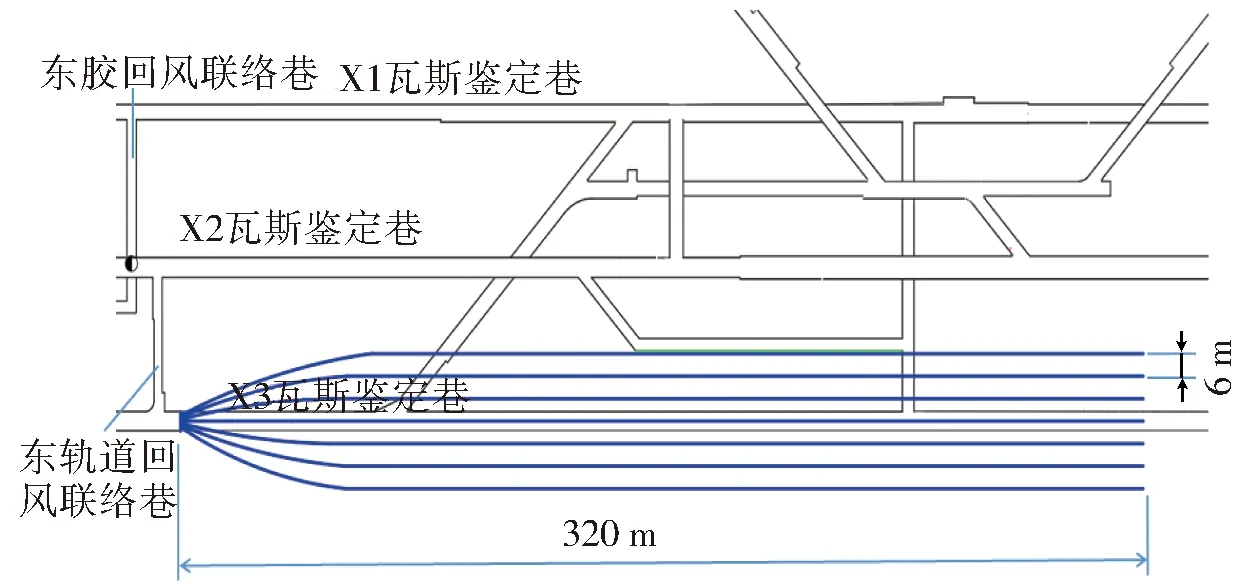

根据现场施工及瓦斯地质情况,3号、4号煤层均采用定向长钻孔预抽煤巷条带煤层瓦斯区域防突措施。钻孔布置平面图如图2、图3所示。其中3号煤层共布置9个定向钻孔,1#~7#钻孔控制X3瓦斯鉴定巷条带,8#、9#钻孔及其分支孔控制其附属联络巷所在区域;4号煤层共布置4个定向钻孔,控制X3瓦斯鉴定巷下邻近层4号煤层。

图2 3号煤层钻孔设计平面图Fig.2 Drilling design of No.3 coal seam

图3 4号煤层钻孔设计平面图Fig.3 Drilling design of No.4 coal seam

2.3 定向长钻孔施工

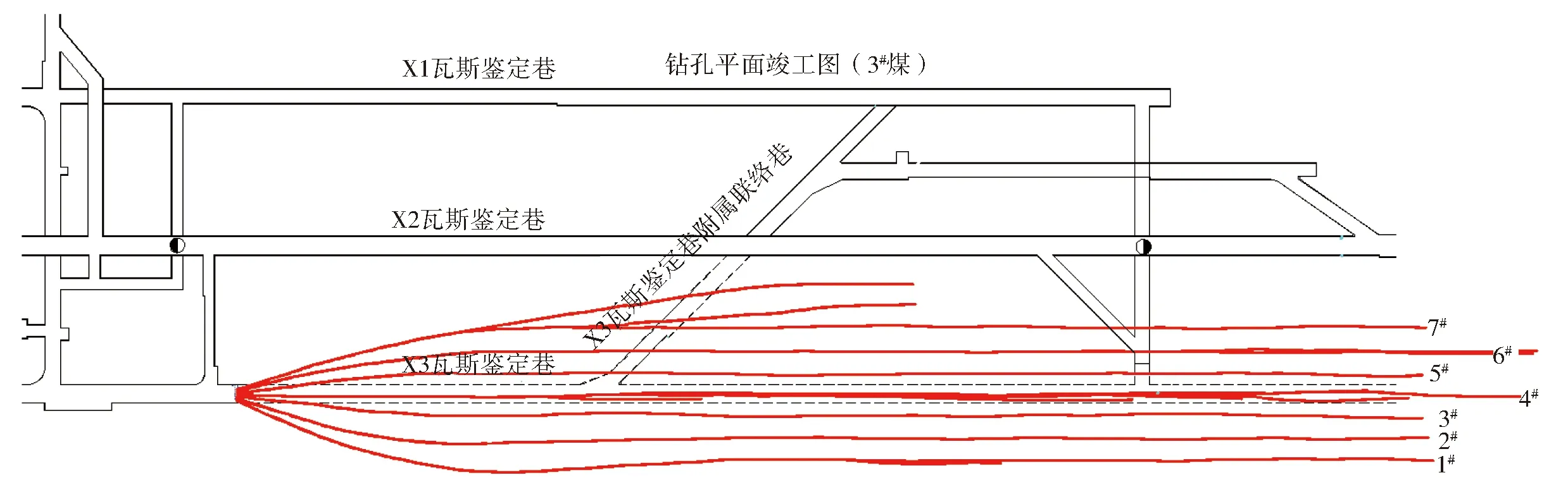

东翼轨道开拓大巷采用定向长钻孔预抽煤巷条带煤层瓦斯区域防突措施。钻场布置在工作面迎头。3号煤层内施工7个定向长钻孔(1#-7#),钻孔水平间距6 m(钻孔抽采半径为3.5 m),由巷道中心线向两侧依次布置,控制在巷道左右轮廓线外15 m区域,钻孔孔径98 mm,平均孔深320 m。设计4号煤层内施工7个定向长钻孔(8#-14#),钻孔孔径、孔深、位置、水平间距、控制范围等均与3号煤层钻孔相同。3号煤层钻孔施工过程中,每50 m向顶板、底板探一次2号、4号煤层层间距,根据探测结果修改完善4号煤层定向钻孔布置。工作面迎头处定向钻孔抽采盲区补充常规顺层钻孔。3号和4号煤层的钻孔平面竣工图和煤层钻孔剖视图分别如图4和图5所示。

(a) 3号煤层钻孔平面竣工图

(b) 3号煤层钻孔剖视图图4 3号煤层钻孔平面竣工图及剖视图Fig.4 As-built drawing and section view of drilling of No.3 coal seam

(b) 4号煤层钻孔剖视图图5 4号煤层钻孔平面竣工图及剖视图Fig.5 As-built drawing and section view of drilling of No.4 coal seam

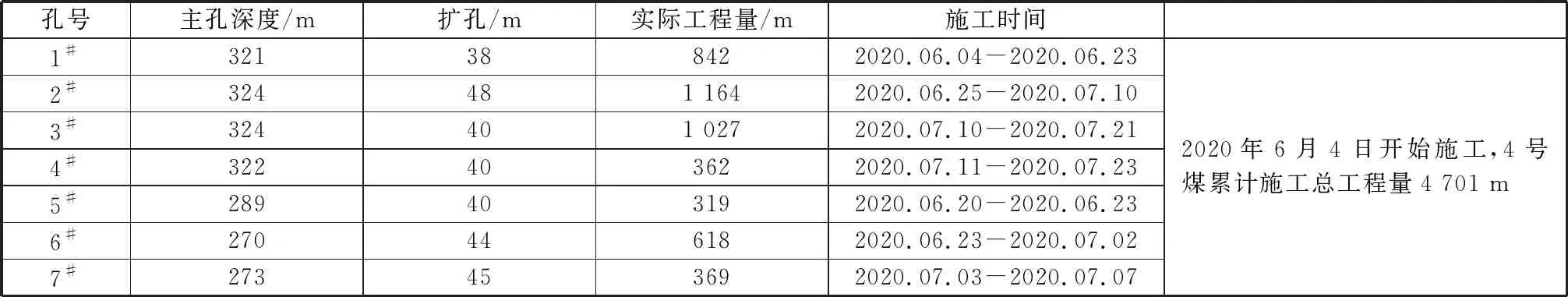

定向钻孔采用ZYL-6000D(D)型履带式全液压分体千米定向钻机进行施工,钻车外形尺寸3 750 mm×1 300 mm×2 660 mm,额定扭矩1 600~6 000 N·m,钻进能力大于1 000 m。3号煤层施工共45 d,3号煤层累计进尺4 212 m;4号煤层共施工49 d,4号煤层累计进尺4 701 m。

钻杆直径74 mm,各钻孔采用Φ113钻头开孔,长度18 m,采用Φ153钻头进行一次扩孔,采用Φ193钻头进行二次扩孔,下入6封孔管,两堵一注封孔工艺,入封孔管进行注浆封孔,封孔长度10~15 m,侯凝1 d后开始正常钻进。施工过程中未发生瓦斯动力现象。

表1 3号煤层钻孔终孔参数Table 1 Final borehole parameters in No.3 coal seam

表2 4号煤层钻孔终孔参数Table 2 Final borehole parameters in No.4 coal seam

3 预抽效果分析

3.1 抽采体积分数及纯量变化

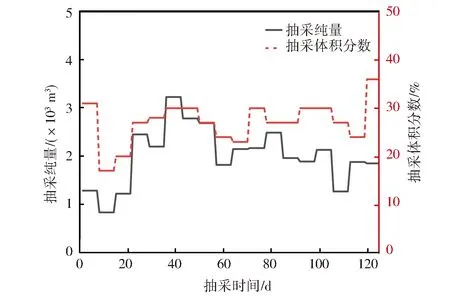

3号煤层4#钻孔开始施工后即接抽,共抽取124 d,7个钻孔累计抽采瓦斯333 936.71 m3。由图6可知,2#钻场抽采体积分数和抽采纯量呈正相关,抽采纯量随着抽采体积分数的增加而增大;平均抽采体积分数为26.02%,最大为40%;平均抽采纯量为2 693.04 m3/d,最大为3 965.79 m3/d。

图6 3号煤层抽采体积分数和抽采纯量变化曲线Fig.6 Variation curves of extraction volume fraction and scalar of No.3 coal seam

4号煤层2#钻孔开始施工后即接抽,共抽取125 d,观测7个钻孔累计抽采瓦斯252 571.27 m3。由图7可知,2号钻场抽采体积分数和抽采纯量呈正相关,抽采纯量整体随着抽采体积分数的增加而增大,平均抽采体积分数为27.4%,最大为36%;平均抽采纯量为2 020.57 m3/d,最大为3 232.73 m3/d。

图7 4号煤层抽采体积分数和抽采纯量变化曲线Fig.7 Variation curves of extraction volume fraction and scalar of No.4 coal seam

3.2 抽采效果检验

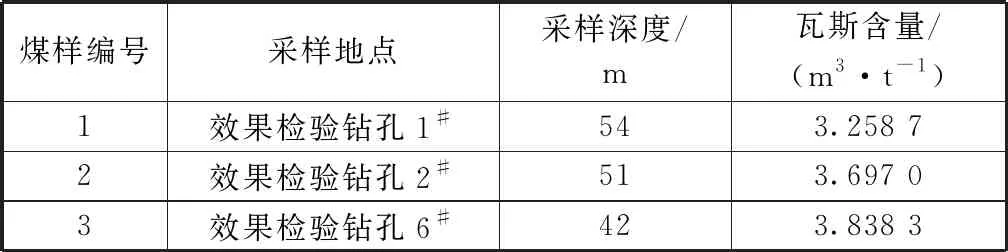

在X3瓦斯鉴定巷及附属联络巷中布置9个检测测试孔和9个测试点,以检测3号、4号煤层中瓦斯含量。其中在3号煤层中布置6个测试点,在4号煤层中布置3个测试点。测点按要求均匀布置在抽采区域内,并且测点布置尽量与抽采钻孔保持均匀间距。

表3 X3瓦斯鉴定巷及附属联络巷3号煤层残余瓦斯含量统计表Table 3 Residual gas content of X3 gas identification roadway and affiliated connection roadway in No.3 coal seam

表4 X3瓦斯鉴定巷及附属联络巷4号煤层残余瓦斯含量统计表Table 4 Residual gas content of X3 gas identification roadway and affiliated connection roadway in No.4 coal seam

经过采取区域防突措施后,区域检验点处残余瓦斯含量值均小于8 m3/t(构造区域小于6 m3/t)。根据《防治煤与瓦斯突出细则》要求,X3瓦斯鉴定巷及附属联络巷本次评判范围内3号和4号煤层抽采达标且效果良好,允许揭煤,掘进。

4 结论

介绍了定向长钻孔预抽煤巷条带煤层瓦斯的区域瓦斯治理技术,分析了影响抽采效果的钻孔参数,结合高家庄煤矿煤层与瓦斯赋存特征,提出了定向长钻孔设计,在3号和4号煤层共施工了14个定向长钻孔,分析了定向长钻孔瓦斯抽采效果和抽采达标情况。结果表明,定向长钻孔瓦斯抽采技术抽采速度快,能够实现定向的区域消突,为新采区开拓提供了安全保障。

1)定向长钻孔具有明显的优势,其延伸距离长、覆盖范围广,且能保证钻孔在煤层内有效延伸,可实现连续区域化抽采,消除空白带。

2)在3号和4号煤层共施工了14个定向长钻孔,观测结果表明抽采体积分数和抽采纯量呈正相关, 日瓦斯抽采体积分数最大为40%, 日最大瓦斯抽采纯量达3 965.79 m3。

3)定向长钻孔瓦斯抽采技术与普通顺层钻孔相比抽采速度快,煤层群经过条带巷长钻孔抽采后,残余瓦斯含量符合标准,实现了定向条带的区域消突。