铁皮文件柜生产线平衡及改善研究

岳志春 郭冉冉

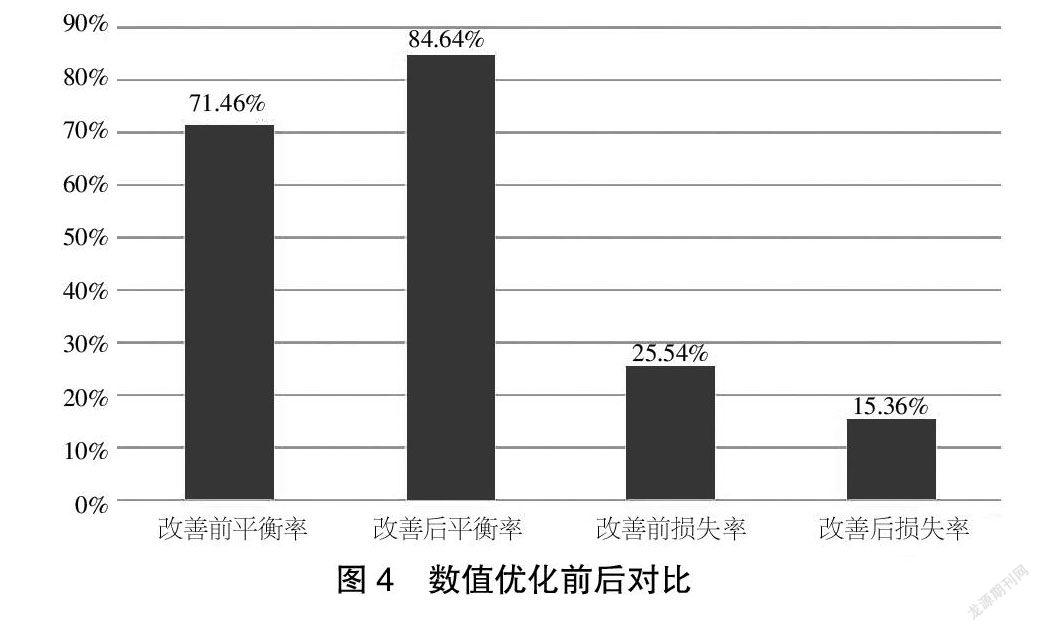

【摘 要】論文以J公司铁皮文件柜生产线为研究对象,通过对各个工序进行作业测定,确定瓶颈工位,分析其中原因,制定对应的改善方案,最后检验方案可行性。通过对J公司生产线方面的方案设计,使搬运距离从原来的150 m递减到50 m,生产线平衡率从71.46%提升到84.64%,提高了人机利用率,从而使企业生产效率显著提高,可为有类似生产管理问题的企业提供借鉴和参考。

【Abstract】This paper takes the production line of tin file cabinet of J Company as the research object, determines the bottleneck position by measuring the operation of each process, analyzes the reasons, makes the corresponding improvement plan, and finally tests the feasibility of the plan. Through the plan design of J Company's production line, the handling distance is reduced from 150 m to 50 m, the balance rate of production line is increased from 71.46% to 84.64%, and the man-machine utilization rate is improved, so that the production efficiency of the enterprise is significantly improved, which can provide reference for enterprises with similar production management problems.

【关键词】作业测定;生产线平衡;生产效率

【Keywords】work measurement; balance of production line; production efficiency

【中图分类号】F425 【文献标志码】A 【文章编号】1673-1069(2022)01-0147-04

1 引言

随着我国经济的快速增长,国内制造业面临的压力越来越大,从一开始企业只重视扩大生产规模,到现在开始重视提高生产效率和产品质量,降低浪费[1]。在某种程度上,生产线平衡直接决定了人机利用率和产能高低,因此越来越多的企业开始注重生产线平衡。

J公司是一家主要生产文件柜的公司,其主要产品有4种:铁皮文件柜、板式文件柜、钢制文件柜、实木文件柜。对于处在稳定期的J企业来说,产品销量的多少受市场的影响很大,因此如果继续投入资金,就会出现生产过剩的问题,因此,对于该企业而言,提高生产效率是最优选择。本文以J企业铁皮文件柜生产线为研究对象,采用作业测定法测量各个工序工时并绘制山积表找到瓶颈工位,利用IE相关理论分析生产线因布局不当等造成的滞留和等待问题[2]。通过对比改善前后生产线平衡率、损失率等指标,发现提高了生产效率[3]。此外,企业也可以将学习到的生产线平衡理念为其他有类似问题的企业提供一定的参考和借鉴。

2 文献回顾

2.1 国内外研究现状

起初是由美国人J.Bryton[4]提出生产线平衡问题,此后国内外学者在此基础上进行研究,以期通过科学的方法来寻找最佳平衡方案。目前,生产线平衡优化方法主要有数学最优化法、启发式法、三维仿真和基础工业工程法4种[5-8]。谭岐钰等[9]运用粒子群算法优化了混流单头电缆生产线平衡。Trebuna等[10]采用的是Siemens Plm Software仿真模拟软件对Tecnomatix工厂的瓶颈工序进行仿真优化。姜晨光等[11]运用价值流图识别并分析问题产生的原因,以ECRS为工具进行改善优化,从而实现各个工位负荷均衡和一个流生产,改善效果显著。Manuel Chica等[12]主要是运用多目标和进化算法对生产线平衡进行优化。

2.2 相关理论基础

“瓶颈工位”(Bottleneck Station),是生产过程中工序时间最长的工位,它直接影响生产线的效率。作业测定是测定合格工人按照规定的作业标完成某项工作所需时间的过程。生产节拍(Cycle Time)是在流水生产线的环境下,完整生产出一个产品所需要的时间,即连续产出两个相同产品之间的时间间隔[13]。在生产过程中,若产能一定,那么生产节拍的速度将会影响该产能高低。

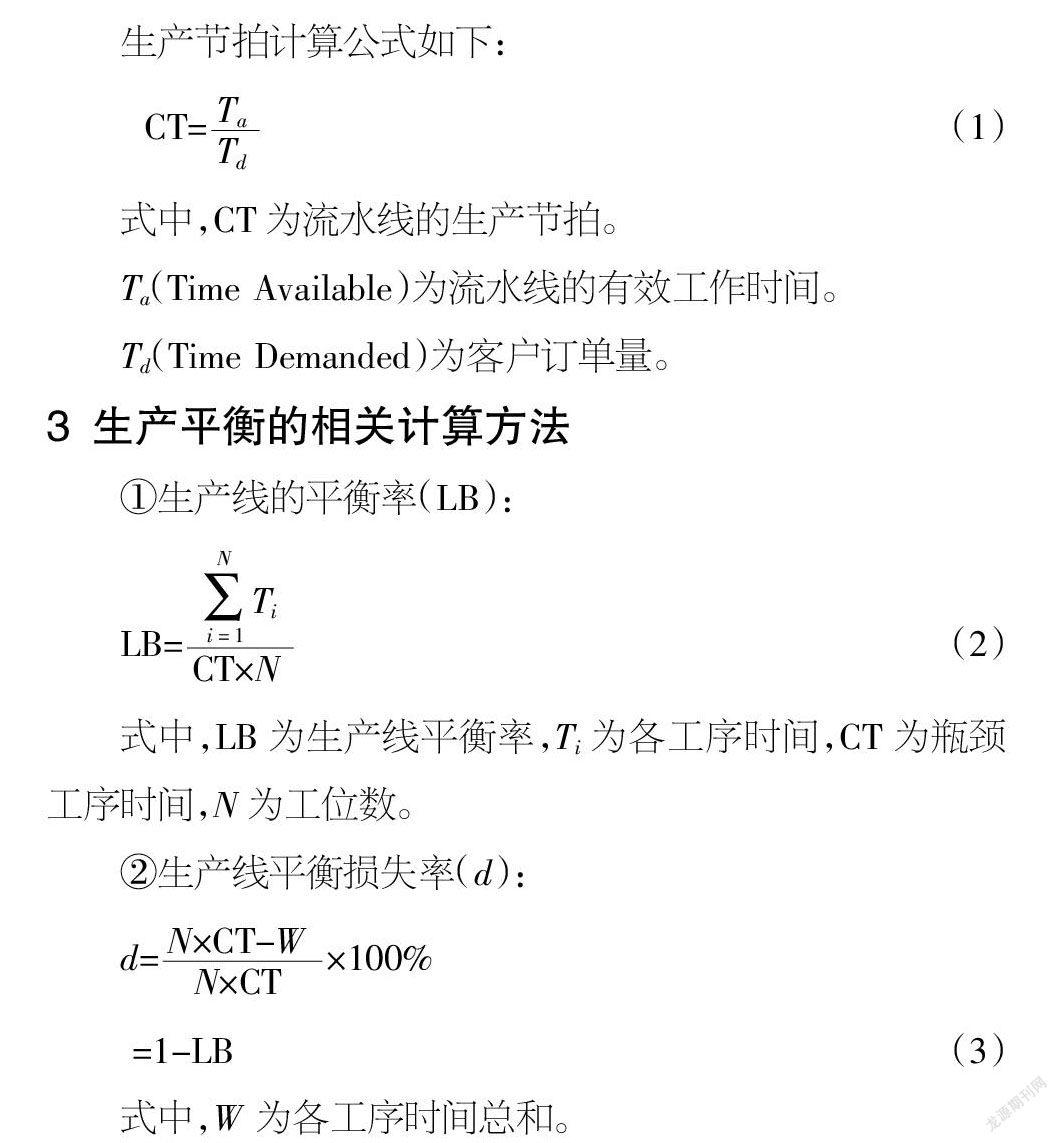

生产节拍计算公式如下:

CT= (1)

式中,CT为流水线的生产节拍。

Ta(Time Available)为流水线的有效工作时间。

Td(Time Demanded)为客户订单量。

3 生产平衡的相关计算方法

①生产线的平衡率(LB):

LB= (2)

式中,LB为生产线平衡率,Ti为各工序时间,CT为瓶颈工序时间,N为工位数。

②生产线平衡损失率(d):

d=×100%

=1-LB (3)

式中,W为各工序时间总和。

4 J公司铁皮文件柜的生产线现状分析

4.1 改善前的生产线现状分析

铁皮文件柜生产线分为8个工位进行,分别为线工艺制程包括剪板、冲压、折弯、点焊、喷粉、包装、检测、合格品出库,其中剪板、冲压、折弯、点焊、喷粉为主要工序。

4.2 J公司铁皮文件柜生产线作业测定

考虑J企业实际情况,本文作业测定选择秒表计时法。其作业测定步骤为:

①确定测定目标群体。

作业测定是为了制定标准作业时间,因此在这选择“中等熟练操作水平”员工。

②划分作业单元。

在进行作业测定前,测量人员需要了解生产线上各个工序,使得作业单元能被均匀划分。

③准备观测工具。

通常观测工具为铅笔、计算尺、秒表等。

④观测次数确定。

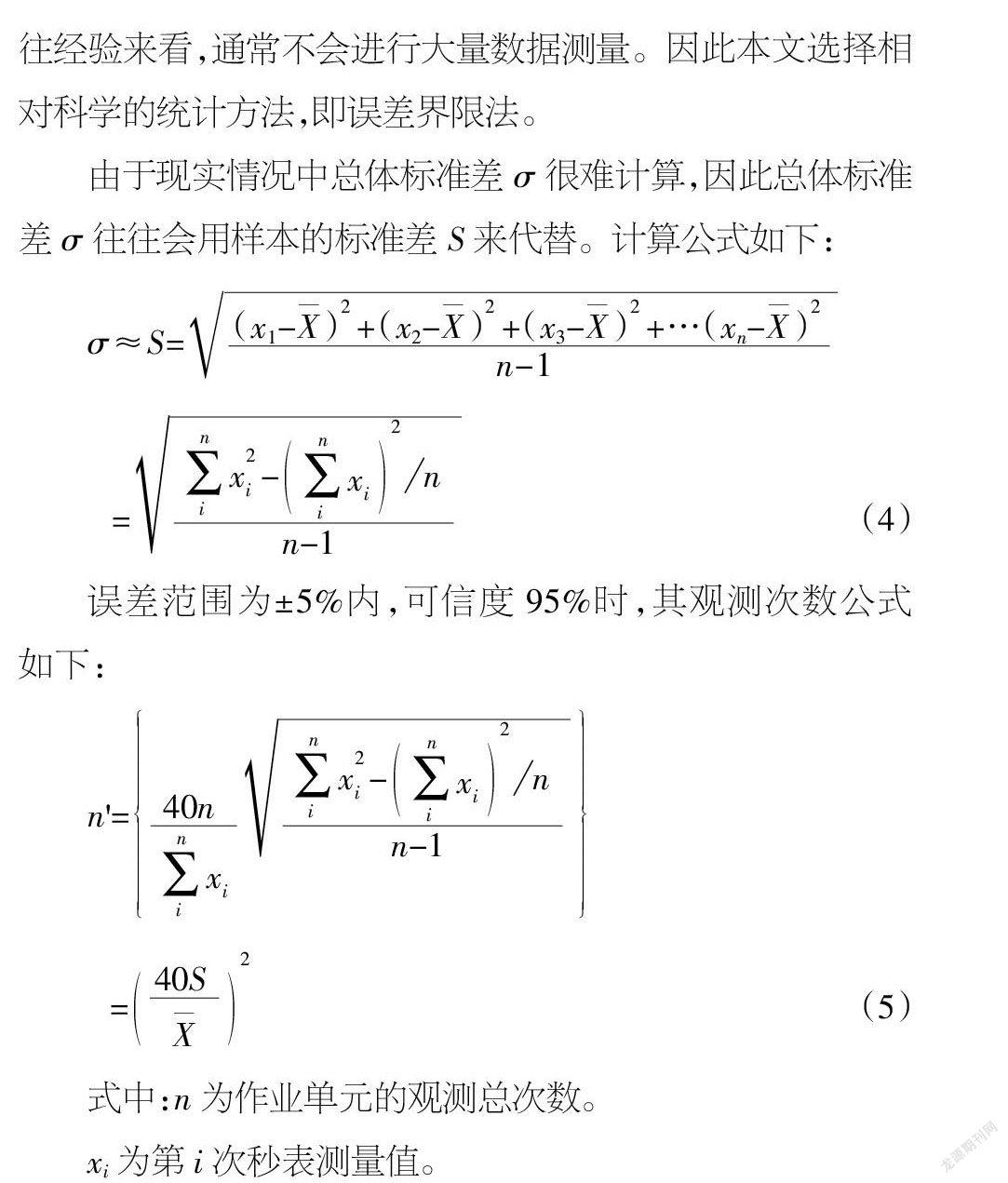

观测次数常用的方法是误差界限法、d2值法和作业周期。秒表法往往通过扩大样本容量来提高准确性,但根据以往经验来看,通常不会进行大量数据测量。因此本文选择相对科学的统计方法,即误差界限法。

由于现实情况中总体标准差σ很难计算,因此总体标准差σ往往会用样本的标准差S来代替。计算公式如下:

σ≈S=

= (4)

误差范围为±5%内,可信度95%时,其观测次数公式如下:

n'=

=

(5)

式中:n为作业单元的观测总次数。

xi为第i次秒表测量值。

因此,经计算将对铁皮文件柜产品生产线各个作业单元进行5次观测。

⑤测量时间。

结合J企业铁皮文件柜生产线实际情况,运用归零测时法测量,得到的数据如表1所示。

单位:s

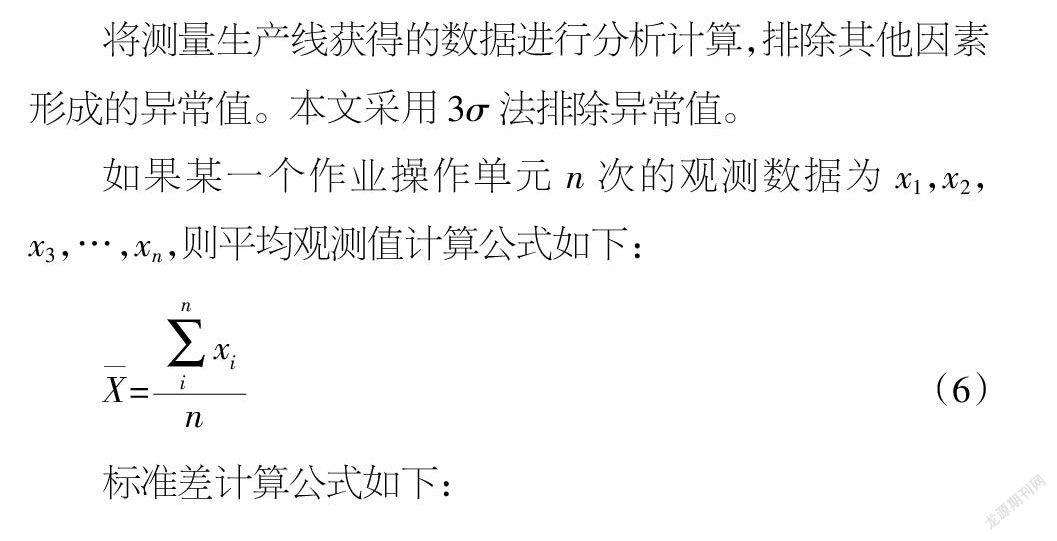

⑥剔除异常值。

将测量生产线获得的数据进行分析计算,排除其他因素形成的异常值。本文采用3σ法排除异常值。

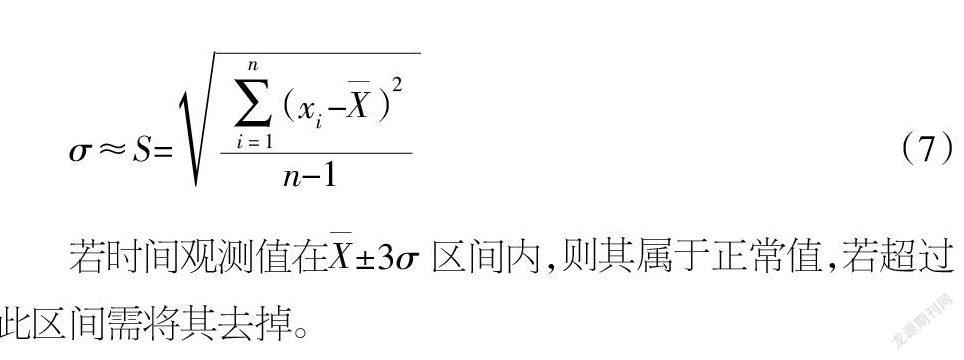

如果某一个作业操作单元n次的观测数据为x1,x2,x3,…,xn,则平均观测值计算公式如下:

= (6)

标准差计算公式如下:

σ≈S= (7)

若时间观测值在±3σ区间内,则其属于正常值,若超过此区间需将其去掉。

经计算及分析发现所有数据都在±3σ内,即所测量数据具有可靠性。

⑦计算工位标准时间。

一般来说,通过作业测定求平均值得到的工时需要进行“再加工”才能得到“正常时间”。由于各个公司工作强度和工作内容不同,这里将评比系数取为1,宽放率取10%。因此,铁皮文件柜各作业单元的标准时间如表2所示。

4.3 J公司铁皮文件柜生产线平衡现状分析

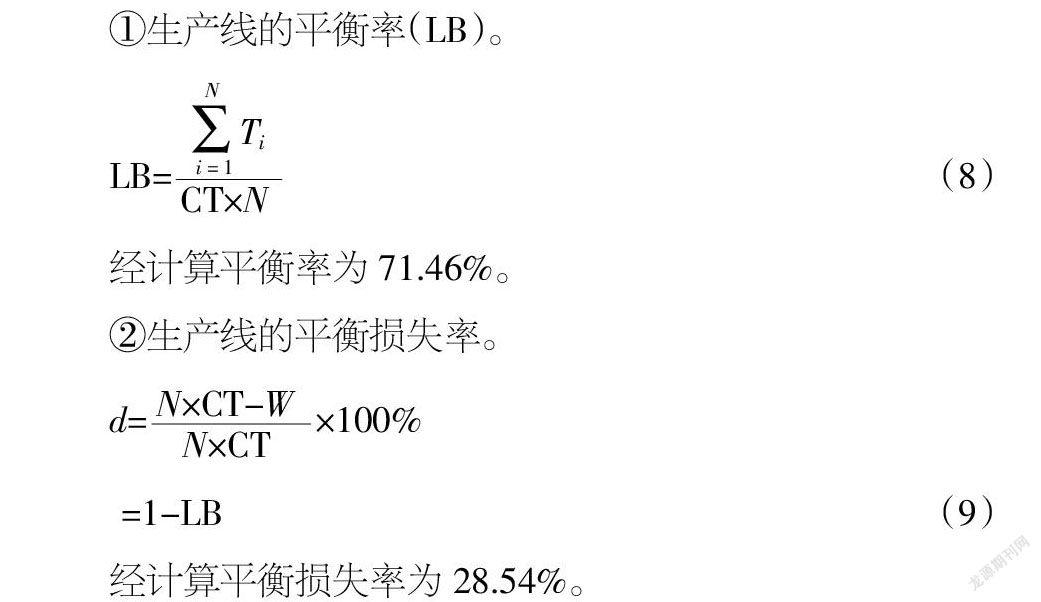

①生产线的平衡率(LB)。

LB= (8)

经计算平衡率为71.46%。

②生产线的平衡损失率。

d=×100%

=1-LB (9)

经计算平衡损失率为28.54%。

4.4 J公司铁皮文件柜生产线主要问题分析

4.4.1 生产线不平衡

J公司铁皮生产线各个操作时间呈现分布不均匀现象。结合J公司铁皮文件柜生产线分析得到,生产线平衡率为71.46%,平衡损失率为28.54%,依据损失率优劣评判标准得到结果为差,进而得到J公司的生产效能较低。

4.4.2 瓶颈明显

由表2可知,J公司铁皮文件柜生产线喷粉工序工时最长,因此喷粉为瓶颈。优化瓶颈不仅可以提高生产线平衡率,而且使生产效率得到提高。

4.4.3 生产设备布局不合理

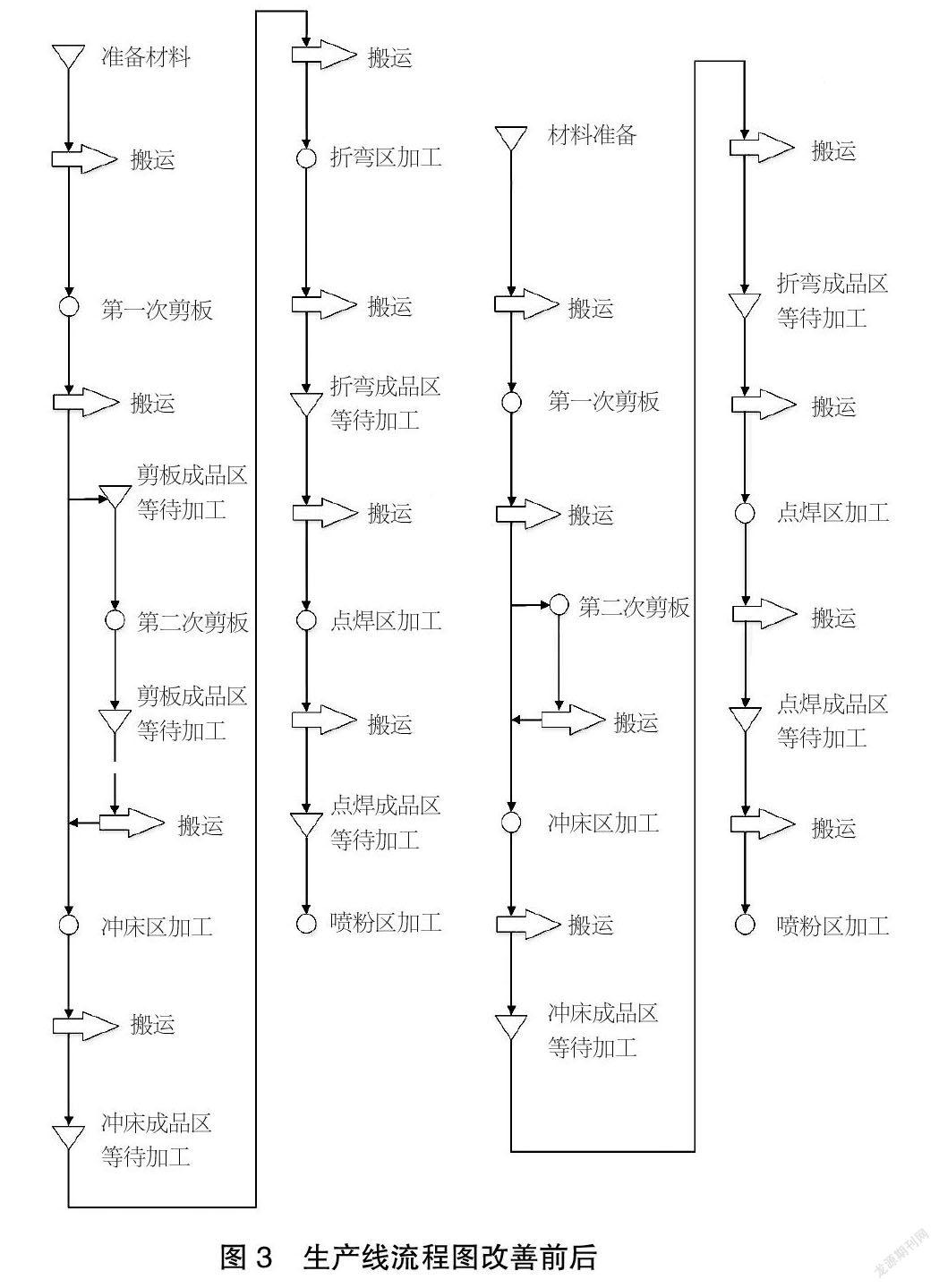

J公司铁皮文件柜生产线是类似直线的生产设施布局,人员搬运时间过长且易滞留。除此之外,员工存在随意堆积在制品、乱放工具现象,会使得生产车间容易出现混乱,造成产品品质出现问题,改善前的生产布局如圖1所示。

5 生产线平衡改进

5.1 生产线布局优化

生产布局合理性在于将工作关联度高的工序安置在一起,尽可能减少工人在各个工序之间的走动和员工双手远距离拿取动作。优化后的生产布局如图2所示,优化后的生产布局简便了生产线流程,改善前后的生产线流程如图3所示。

5.2 喷粉线的工位改善

改善后的喷粉线放置物品区分为正品区和次品区,为了挑拣出次品,减少取件人数,分别在两区设置检查人员和取件员各1人。

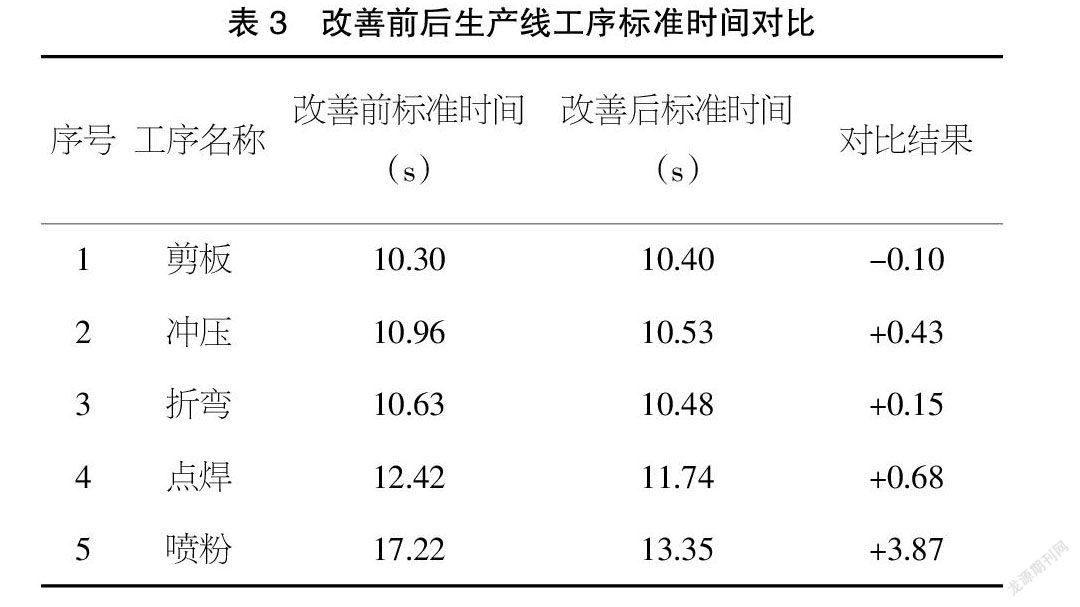

5.3 铁皮文件柜生产线平衡改善后分析

改善前后生产线工序标准时间对比如表3所示。

其中对比结果小于0,说明改善效果为不好,反之说明改善效果为良好。

经计算优化后的生产线平衡率LB=84.64%,平衡损失率为15.36%。采用IE法对生产线平衡进行改善后,生产线平衡率提高了13.18%,生产线损失率降低了10.18%,说明优化具有有效性。下面绘制柱状图清晰展示改善效果,如图4所示。

6 结论

本文以J企业铁皮文件柜生产线为例,通过对比改善前后生产线平衡率(LB)、生产线平衡损失率(d)来评价改善效果,发现该方案实施后,检查次数减少1次,等待时间减少3次,搬运距离大幅度降低,从原来的150 m递减到50 m,生产线平衡率从71.46%变为84.64%,提高了13.18%,生产线损失率降低了13.18%,生产效率显著提高,单日最大产量Q由160套提升为270套,处于比较理想的生产状态,这说明均衡生产有助于企业实现生产线平衡,降低成本,提高效率,使企业产能达到事半功倍的效果。总之,优化生产线来提高效率、降低成本是企业所希望的目标。

【参考文献】

【1】周成军,沈嵘枫,周新年,等.电动汽车车身结构轻量化研究进展[J].林业机械与木工设备,2012(11):14-18.

【2】易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2014.

【3】邵仁玉.基于工业工程的生产线平衡与优化[J].机械设计与制造工程,2104,43(8):66-68.

【4】Driscoll J, Thilakawardana D.The definition of assembly line balancing difficulty and evaluation of balance solution quality[J].Robotics and Computer Integrated-Manufacturing,2001,17(1-2):81-86.

【5】王成军,刘佳敏.考虑操作者工作负荷的混流装配线平衡问题研究[J].重庆理工大学学报:自然科学,2010,34(7):100-107.

【6】肖钦心,郭秀萍,谷新军.多类约束下的随机混流U型拆卸线平衡排序问题优[J].工业工程与管理,2019,24(5):87-96.

【7】王公臻.大規模生产线平衡问题的模型及求解研究[D].北京:北京交通大学,2018.

【8】张旭靖,王立川,陈雁.基于遗传算法的服装缝制生产线平衡优化[J].纺织学报,2020,41(2):125-129.

【9】谭岐钰,张红波,高贵兵.基于人员调度优化的混流生产线平衡改善[J].湖南科技大学学报(自然科学版),2021,36(02):52-59.

【10】TREBUNA, PETER. KLIMENT, AREK. FILO, ILAN.Optimization and Elimination of Bottlenecks in the Production Process of a Selected Company[J].Trapped Mechanics and Materials,2014(14):370-375.

【11】姜晨光,严广乐.H厂汽车配件生产线平衡优化[J].物流科技,2019,42(08):33-36.

【12】Chica M, Bautista J, scar Cordón, et al.A multiobjective model and evolutionary algorithms for robust time and space assembly line balancing under uncertain demand[J].Omega,2016,8(1):55-68.

【13】庄云,董宝九.基于价值流程图的铝铸件生产流程分析与改善研究[J].成组技术与生产现代化,2014(3):18-22.