凹模成型C型复合材料梁制件制造技术研究

白娅萍 王浩军 房晓斌 徐小伟 黄雪萌

摘 要:分析了不同工装结构的优缺点,对于某型选用牌号CYCOM 970/PWC T300 3K环氧树脂增强碳纤维预浸料的民用支线飞机8米级C型实体层压复合材料梁,确定采用凸模铺贴和凹模固化的制造方案,预先设计厚度为3.48 mm的特征试验件,评估不同类型压力垫制备试件质量;整条式硅橡胶压力垫制备的3#试件,无损及外观、厚度均满足要求。选用整条式硅橡胶压力垫,使用凸模铺贴和凹模固化,制造出合格的8 m级C型梁零件。

关键词:凹模成型C型梁;压力垫类型;硅橡胶压力垫;C型复合材料梁

中图分类号:TQ050.4+3;TG76 文献标识码:A

文章编号:1001-5922(2022)02-0074-05

复合材料以其优异的抗疲劳、抗腐蚀、可设计性和卓越的减重效果,在飞机上应用逐渐增多[1]。国内外先进飞机中复合材料集中应用于机身、机翼、尾翼等主承力结构件中,部分飞机用量已超50%,其中树脂基复合材料已成为应用主体[2]。国内复合材料的应用有较好的基础,国内复合材料航空制件已进入结构整体化、大尺寸、主承力结构应用阶段[3];制造技术智能化与产品质量稳定性要求更高[4]。复合材料制件由碳纤维织物、碳纤维单向带、玻璃纤维织物等以不同铺层、不同尺寸铺叠而成;原材料属性、几何结构、铺层设计等制件内部因素影响产品尺寸精度[5]。随着复合材料制件在飞机上应用比重提升[6],复合材料精确制造成为制造技术及质量提升的研究重点。

在热压罐高温、高压作用下,由于C型结构特征,制件固化变形和厚度偏差制约着飞机复合材料梁类制件的精确制造应用范围。国内外学者针对C型结构制件固化变形与厚度之间关系,进行了大量研究,有学者对比分析了同等材料相同工艺参数条件下C型梁制件,16层厚度制件回弹变形小于8层厚度制件[7]。针对层合板结构,有学者对比分析了同等材料相同工艺参数条件下,4、8和16层制件变形翘曲情况,厚度越大,制件变形翘曲越小[8]。研究表明,同等材料体系和相同工艺条件下,复合材料结构的厚度越大则回弹越小。同一复合材料制件在热压罐中不同部位、制件不同厚度处温度值不同,制件内部温度场影响着制件的固化变形和制造精度。有使用有限元方法,模拟分析了复合材料制件厚度和纤维体积含量的固化度和温度变化规律,结果表明:制件厚度越大,固化过程中温度梯度越大,制件固化后残余应力越高[9]。实际工程应用中,制件选用材料、铺贴结构、铺层厚度、装配需求存在特殊要求,需借助已有研究成果,确定制造工艺方案。

1 研究内容及结果讨论

1.1 研究背景

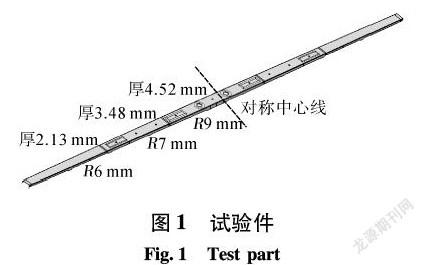

某型民用支线飞机大尺寸C型实体层压梁,选用牌号CYCOM 970/PWC T300 3K環氧树脂增强碳纤维预浸料,外形如图1所示。梁总长度8 800 mm,腹板面宽220 mm,两缘条高度60 mm;C型梁沿长度方向、宽度方向中心线均对称,从端头至中心处共3种厚度,分别为2.13、3.48和4.52 mm,不同厚度之间铺贴光滑流线过渡;C型梁R区倒角半径分别为6、7和9 mm;梁缘条与腹板夹角依据厚度与R区半径过渡,由中心线夹角87.5°向梁端头夹角84.5°过渡;产品设计要求该梁零件必须使用凹模成型,以确保装配需求。本文结合工程实际,研究凹模成型该8 m级C型复合材料梁制造技术研究。

1.2 制造工艺方案

为保证制件成型质量,凹模铺贴须使用压力垫,以改善固化过程中压力传递不均而导致的R区质量问题。首先使用专用的压力垫成型工装制造压力垫,之后数控下料,在凸模上铺贴;铺贴完成后转移至凹模上,放置压力垫,制袋固化。具体制造工艺方案如图2所示。

铺垫模准备(凸模)→ 梁铺贴→ 成型模准备(凹模)→ 坯料转模→ 放置压力垫→ 制袋→ 固化→ 脱膜→ 铣切→ 无损检测→ 边缘密封→ 喷漆→ 标识→ 检验→ 交付

1.2 工装材料选用

工装材料选用是复合材料制造技术的重点,常用的金属工装主要有钢、铝、Invar合金等;表1中列出了3种常见工装材料的关键特性。

(1)钢制工装以其良好的耐久性、易于加工和低廉的价格,是碳纤维复合材料制件首选的工装材料。但钢制工装相比碳纤维/环氧树脂复材制件,具有较高的热膨胀系数,不利用制件外形尺寸精确控制;

(2)铝制工装质量轻便、易加工,具更高的热膨胀系数和更大的热传导系统,是玻璃纤维复合材料制件首选的工装材料。但铝制工装表面易产生划痕或裂纹,且耐久性差,对于多架次产品需频繁更换工装;

(3)Invar合金以其低膨胀合金特性,与碳纤维/环氧树脂复材制件热膨胀系数匹配度高,是目前制造碳纤维复合材料制件最佳的工装材料;但其价格高昂,可加工性差,升温速率较慢。对于制件外形要求高的梁、壁板等零件,常常选用Invar合金工装。

结合以上分析,基于该梁结构特征和装配要求,选用普通钢凸模铺贴、Invar合金钢凹模固化的工装方案,以确保制件比质量和外形尺寸精度。

2.3 工装结构讨论

热压罐固化复合材料C型梁制件,工装模式通常分为凸模成型和凹模成型,凸模与凹模的工装形式简图如图3所示。

不同工装结构对应不同工程设计需求零件,两种成型方案的优缺点如表2所示。在实际工程中,平衡成本、质量、制造难点等因素,选取最佳工装方案。针对该梁零件,有学者根据提取厚度、缘条夹角、腹板宽度、缘条高度、R角半径等特征尺寸,选用了1.25°工装型面补偿角,选用凹模工装,减小或消除最终成型后的复合材料产品的固化变形,降低了反复修模造成的高成本、长周期制造难点[10]。但制件制造过程中出现了R区厚度超差、R区无损质量、表面质量缺陷等问题,需要调整压力垫形式实现质量提升。

2.4 凹模固化压力垫类型讨论

复合材料制件表面质量、内部无损质量和表面质量,受制于固化过程中制件承受压力的作用。实际生产制造过程中,根据制件预浸料树脂流动性、制件尺寸、固化压力等选择不同形式压力垫。梁零件压力垫材料一般选用Aircast 3700硅橡胶或Airpad材质与碳纤维共同体。压力垫制造一般使用带有芯模的压力垫成型模,工装内表面为梁零件内型面,芯模设置为高度可调节,以制造不同厚度规格的压力垫用于试验。

对于该8 m级零件,设计厚度为3.48 mm的典型特征试验件,进行典型压力垫类型确定讨论,分别按照表3所列压力垫类型制备梁试验件,产品实物如图4所示。表3中各试件对应简图中,橘黄色箭头代表正常罐压,红色箭头代表集中在圆角处的压力,绿色区域代表潜在的低压力区或痕迹线区域。以下结合表3结果,分析讨论不同压力垫类型试验结果。

2.4.1 无压力垫

不使用压力垫制造的1#試件,R区无损检测存在密集孔隙,内外表面质量较差。R区受压不足,制件靠袋面即内R区表面纤维皱褶。R区压力传递差,制件靠模面即外R区表面贫胶。固化过程中胶液向R区流动,R区靠袋面出现富树脂区,厚度超差,制件整体厚度不均。因此,若使用凹模铺贴,必须使用压力垫。

2.4.2 仅R区硅橡胶压力垫

使用仅R区Aircast 3700硅橡胶压力垫制备2#试件,无损检测合格;压力垫边缘处制件内表面存在压痕,R区均匀,满足要求;腹板面局部厚度超差。试件在罐压作用下,不同区域承受的压力不同,R区处压力垫利于R区压力更均衡,以减少制件褶皱、降低树脂聚集、增加压实度。压力垫边缘压力传递不均,成型后制件上在绿色圆圈区域可见线和压痕。

2.4.3 整条式硅橡胶压力垫

使用整条式Aircast 3700硅橡胶压力垫制备3#试件,无损检测合格。整条式的压力垫用来在角部聚集压力,以减少褶皱、树脂堆积和增减压实度,同时提高制件表面质量。腹板面局部出现微小纤维皱褶和波纹,这是由于固化过程中硅橡胶与碳纤维预浸料坯体热膨胀系统不一致,压力垫与坯体之间配合不到位,导致部分区域出现波浪。检查波浪区域厚度,厚度满足公差要求。调整压力垫尺寸后,此方案可作为产品制造备选。

2.4.4 分段式硅橡胶压力垫

使用分段式Aircast 3700硅橡胶压力垫制备4#试件,无损检测合格。分段式压力垫可看作2#试件用压力垫改良,分段式硅橡胶压力垫用来在角部增压,以减少褶皱、树脂堆积和增加压实度。此种压力垫消除了3#试件中腹板面纤维皱褶和波纹,压力垫边缘压痕较2#试件细小。试件总体厚度合格,但由于局部压力垫作用,腹板面厚度厚度不均。

2.4.5 2段式硅橡胶压力垫

使用2段式Aircast 3700硅橡胶压力垫制备5#试件,无损检测合格。2段式压力垫可看作4#试件用压力垫改良,将压力垫设计为渐变厚度,可以在角部增压,以减少褶皱、树脂堆积和增加压实度。腹板面未出现皱褶和波纹,且压力垫边缘压痕较4#试件细小。试件总体厚度合格,由于压力垫较薄,厚度实测值趋上差。由于压力垫较薄且边缘脆弱,不适用于多批次使用。

2.4.6 Airpad一体式压力垫

Airpad一体式压力垫需使用专用工装铺贴制造。Airpad一体式压力垫通常设计为1层Airpad+n层同产品材质预浸料+1层Airpad,即三明治结构,内外表面使用保证压力垫的延展性,中间夹层使用同产品材质预浸料,以保证压力垫刚性,并保证压力垫与复合材料制件之间热膨胀系统相差较小,Airpad一体式压力垫,除圆角区域外为同等厚度,用来在圆角区域施加压力。铺贴后的预浸料坯体与固化后梁实体制件厚度存在差异,本试件所用压力垫未使用梁实体制件制造,压力垫与预浸料坯体配合度较差。因此,使用Airpad一体式压力垫制备6#试件,无损检测合格,内表面及R区存在皱褶,腹板面厚度合格但不均,R区厚度超厚。该类型压力垫需使用热压罐高温固化后成型,且Airpad压力垫适用周期较硅橡胶压力垫周期短。2.5 产品制造

依据以上试验结果,明确了工艺方案,设计并制造用于成型产品的压力垫成型模、凸模铺贴模、凹模固化模,具体如图5所示。结合生产实际和压力垫适用周期,选用整条式硅橡胶压力垫制造8 m级梁制件;压力垫与梁实物如图6所示。

3 结语

(1)飞机复合材料制件高度依赖于成型工装,靠工装表面的制件外形精确。在飞机设计过程中,基于装配精度需求,设计规定制造时贴模面,该8 m级C型复合材料梁需凹模成型;

(2)凹模成型C型梁工艺有以下两种形式:凹模铺贴固化;凸模铺贴后转模至凹模制袋固化。本文分析了不同工装结构的优缺点,对于该民用支线飞机8 m级C型复合材料实体层压梁,确定采用凸模铺贴凹模固化的工艺方案,能确保零件装配精度,提高装配表面质量。验证了凸模铺贴、凹模固化成型方法的可行性;

(3)设计厚度为3.48 mm的典型特征试验件,通过不同类型压力垫进行对比试验,最终确定:对于选用牌号CYCOM 970/PWC T300 3 K环氧树脂增强碳纤维预浸料的C型实体层压梁,使用凹模成型时,整条式硅橡胶压力垫和Airpad一体式压力垫均可制备出合格的试件;

(4)凹模固化C型复合材料梁制件,R区厚度及表面质量受制于预浸料坯体上的压力垫结构形式。不同结构压力垫对于压力垫传递和压力均匀性调节作用不同,实际生产中需要结合制件所用材料、工程要求、工装形式等确定压力垫类型;

(5)为保证制件成型质量,凹模铺贴须使用压力垫,以改善固化过程中压力传递不均而导致的R区质量问题。首先使用专用的压力垫成型工装制造压力垫;之后数控下料,在凸模上铺贴,铺贴完成后转移至凹模上,放置压力垫,制袋固化。综合成本及使用周期,最终选用整条式硅橡胶压力垫,使用凸模铺贴后凹模固化制造出合格的8 m级C型梁零件。

【参考文献】

[1] 中国航空研究院.复合材料结构设计手册[M].北京:航空工业出版社,2001.

[2] 陈绍杰.复合材料技术与大型飞机[J].航空学报,2008,29(3):605-610.

[3] 牛春匀.实用飞机复合材料结构设计与制作[M].北京:航空工业出版社,2010.

[4] 沈真.碳纤维复合材料在飞机结构中的应用[J].高科技纤维与应用,2010,35(4):1-4.

[5] 杜善义.先进复合材料与航空航天[J].复合材料学报,2007,24(1):1-12.

[6] 陈绍杰.复合材料技术发展及其对我国航空工业的挑战[J].高科技纤维与应用,2010,35(1):1-7.

[7] CAROLYNE A,GORAN F.Spring-in and warpage of angled composite laminates[J].Composites Science and Technology,2002,62:1 895-1 912.

[8] GRAHAM T,ANOUSH P,GORAN F.Tool part interaction in composites processing:Part I:Experimental investigation and analytical model[J].Composites Part A,2004(35):121-133.

[9] 张纪奎,关志东,郦正能.热固性复合材料固化过程中温度场的三维有限元分析[J].复合材料学报,2006,23(2):175-179.

[10] 王浩军,黄雪萌,房晓斌,等.复合材料C型梁类零件变形控制工艺方法的研究[J].橡塑技术与装备,2018(22):41-43.