动车3C产品外罩玻璃粘接工艺优化

易兆祥 殷盛福 瞿江波 胡喜斌 文华

摘 要:在进行动车车顶车载接触网运行状态监测(3C)产品外罩玻璃的粘接过程中,通过综合分析表干时间、固化机理和胶水流动性,得出3C外罩玻璃的最佳粘接作业环境温度为20~25 ℃,湿度为30%~70%;通过设计涂胶装置的方式保证胶层厚度在0.9~1.1 mm,减少单块玻璃作业时间33%;对于玻璃贴膜位置精度差的问题,通过设计贴膜装置来保证贴膜质量,减少单块玻璃贴膜时间70%。

关键词:胶水流动性;环境温湿度;胶层厚度;贴膜时间;涂胶效率

中图分类号:TQ430.1 文献标识码:A文章编号:1001-5922(2022)02-0034-05O

粘接工艺、焊接工艺和机械连接被称为三大连接技术。粘接工艺是指将两种或者同种固体表面用粘接的方法连接起来的工艺方法,在连接过程中,通过粘结剂的物理和化学性能所形成的分子间的力或者化学键形成的永久性接头。粘接工艺与焊接工艺方式相比,不会产生焊接变形和残余应力,并能适用于一些焊接性能差的材料;与机械连接相比,粘接工艺密封性能好且不会增加机身质量。因此,粘接工艺在轨道客车及车体部件的制造中应用广泛。

高速列车交会和穿过隧道时,对车顶车载接触网运行状态监测产品(简称称为“3C产品”)的外罩玻璃带来很大冲击力,外罩结构的粘接质量和密封性能对3C产品运行和安全性显得尤为重要,而目前现场粘接作业工艺效率低且质量较差。本文主要针对3C外罩玻璃粘接工艺进行研究,针对不同的问题提出解决方案,优化粘接工艺流程。

1 3C外罩胶接工艺流程介绍

3C外罩玻璃粘接采用全球最大的聚氨酯密封胶生产商所提供胶水,型号Sikaflex-265,该型号胶水施工温度为10~35 ℃,固化机理为湿气固化。玻璃粘接工艺流程如下:

(1)清洁。通常采用排笔蘸取清洁剂和无尘纸进行操作。操作方法:使用排笔蘸取清洁剂涂覆在基材表面,再用无尘纸擦拭干净;排笔和无尘纸擦拭只能沿着一个方向,目的是防止来回擦拭造成二次污染。清洁后应晾至清洁剂完全挥发时止;

(2)玻璃贴膜保护。为了保护玻璃粘接胶水以外的部分被胶水及其他试剂污染,需要贴膜保护;

(3)粘接表面活化。使用排笔蘸取活化剂沿同一方向擦拭基材和玻璃的粘接部分,目的是为了提高粘接表面的活化能;

(4)底涂剂涂刷。底涂剂使用前应摇匀60 s,目的是为了将底涂剂中的溶剂和粘附剂充分混合。再使用排笔蘸取底涂剂对基材和玻璃粘接部分涂覆一薄层底涂,目的是增强胶水的附着力;

(5)涂胶。涂胶过程分为打胶、刮平、玻璃粘接、刮平和修整5个步骤,打胶中胶嘴应接触粘接孔槽底部后沿着同一方向连续打胶,彻底排除空气,胶层需要均匀饱满,再用塑料刮板刮平胶面。之后将玻璃压入,刮平胶面,并使用修整剂对胶缝隙进行修整,达到平滑美观效果;

(6)后处理及固化。由于聚氨酯胶粘剂初始强度很低,粘接件需要固定,固涂胶后24 h内外罩不能移动。

目前在实施涂胶作业的过程中,遇到的大量问题:一是涂胶作业效率很低;二是冬天涂胶几乎无法进行,胶水很难充满玻璃和金属外罩(基材)的空隙;三是粘接的质量非常差,由于纯手工操作,无法保证玻璃与粘接孔之间径向间隙的均匀,最终无法保证玻璃径向胶层厚度的均匀,影响涂胶质量;四是玻璃贴膜纯手工操作,导致贴膜位置精度差且效率低。

下面从作业环境、粘接工装设计等几个方面来研究、优化粘接工艺。

2 作业环境对粘接的影响

2.1 环境温、湿度对表干时间的影响

表干(表面固化)时间是指从粘结剂涂覆在基材表面开始,到表层结皮、不沾手的时间,也就是说必须在表干时间内完成打胶到胶层平整的整个过程。

Sikaflex-265胶需要和大气中的湿气反应而固化,受环境温湿度影响非常大。有研究表明:表干时间随温、湿度的升高而减少;温度或湿度太低均会导致胶层难以甚至无法固化。较高的温、湿度有利于胶层固化并缩短固化时间;但是表面固化时间太短,胶层外侧迅速结皮,对现场粘接作业不利[1-3]。参考《用Sikaflex粘结剂进行粘接的综合基础》,Sikaflex-265不同环境下表干时间如表1所示。

西卡中国有限公司出具的技术参数表给出的合理粘接作业环境温度10~35 ℃、湿度30% ~70%,结合单块玻璃粘接时间大于30 min;动车3 C产品外罩粘接作业现场较合适的环境为温度10~25 ℃,湿度30% ~70%。

湖南地区气候全年室内湿度均在50%以上,故湿度条件可以满足Sikaflex-265胶的固化需求,全年室内温度基本在0~35 ℃变化。

2.2 温度对粘接作业的影响

目前,在外罩玻璃粘接过程中,未对粘接环境温度进行控制。在冬天进行涂胶作業时,胶水流动性极差,气动胶枪难以出胶;在勉强打胶完后,玻璃压入也非常困难,无法压入粘接孔。其他季节胶水流动性基本正常。

在粘接领域广泛应用Mcbain和Hopkins,提出机械啮合理论。此理论认为胶粘剂涂在被粘物表面时,胶液会填满被粘物表面的空隙,从而将孔隙中的空气排出;固化后胶粘剂会和被粘物表面之间相互咬合,从而获得具有一定强度的粘接接头。此原理就像我们生活中所遇到的钩合和锚合类似。机械啮合作用在粘接中发挥着重要的作用,其本质上只是摩擦力,通过粗化被粘物表面,增大其表面积,提高粘接的粘附力,从而提高粘接强度。由此可见,胶水流动性对粘接质量非常重要。

本文通过实验的方法寻找胶水具备合适流动性时的涂胶温度。

实验采用三综合试验台(见图1)及空压机和气动枪(见图2)来控制温度 。实验阶段车间湿度长期维持在60%左右,使用空压机保持气动胶枪压强不变为0.68 MPa(实验室胶枪最大压强),胶嘴口径一致(直径7 mm)。

由表2和图3可知,隨着温度升高,胶体(挤出性)流动性不断增大,在温度17 ℃左右流动性可以逐渐满足打胶;23 ℃左右呈现出一定液态状,出胶速率达到15 cm3/min,可以满足涂胶作业。然后分别在5、11、17、23和29 ℃环境下进行涂胶,涂胶效果对比结果如表3所示。

由表3可以得到,结合表1和表2,可得出粘接作业时环境温度应维持在20 ℃以上,以保证胶水良好的流动性。综合上一节结论,粘接作业环境应保持在温度20~25 ℃,湿度30%~70%。

3 涂胶装置的设计和应用

在玻璃压入粘接孔的过程中为纯手工操作,故玻璃压入的过程受力极不均匀,操作人员需要对玻璃表面进行反复按压勉强将玻璃压平。同时,玻璃周向胶层厚度很难保证均匀,造成玻璃侧面的某些部位甚至没有胶层的现象,整体粘接效果较差,作业效率很低。

研究发现,胶层较厚时,胶层内部缺陷会增加使得胶层内聚强度下降,而胶层太薄则会造成胶层不够饱满导致强度降低[4]。胶层厚度的增加会形成剥离应力,胶接头在承载剪切应力的同时又承载剥离应力[5]。当胶层较薄时,剪切应力是接头破坏的控制因素,胶层厚度增加会降低应力集中,故承载力提高;当胶层厚度增加到一定程度时,剥离应力成为接头破坏的控制因素,剥离应力明显增加,故造成胶接头强度明显下降。总之,胶层厚度太薄或者太厚均会对胶接头强度产生不利影响,还会改变胶层的破坏形式,尤其是剥离现象,胶层尚未达到本身的抗拉极限,胶层整体就从基材剥离,使得胶接头强度大大降低。所以,改变目前纯手工作业的现状,保证胶层厚度的均匀性十分必要。

本文采用辅助工装的方式来进行玻璃粘接。现场3C外罩玻璃粘接孔直径100 mm,玻璃直径98 mm,小圆孔直径82 mm,玻璃直径80 mm,单侧间隙1 mm。基于这种情况,需要将玻璃平稳装入粘接孔且保证胶层厚度均匀。本文设计的装置如图4所示。

由图4可看到,该装置的定位部件为圆形底座,底座1底部设置4个0.8 mm厚的圆弧金属片,圆弧与底座1圆孔保持一致,金属片外侧直径与粘接孔为间隙配合,底座圆孔及金属片内侧与玻璃形成间隙配合。底座1设置两凸台并攻螺纹孔与两侧连接柱5连接,连接柱一侧攻螺纹孔,通过螺钉4与连接板3固定,连接板中间开圆孔,保持和底座圆孔同轴。按压玻璃部件为推杆2,并且以螺纹连接固定两个压板6和7,推杆2与连接板3圆孔为间隙配合,涂胶装置零件镀彩锌处理。

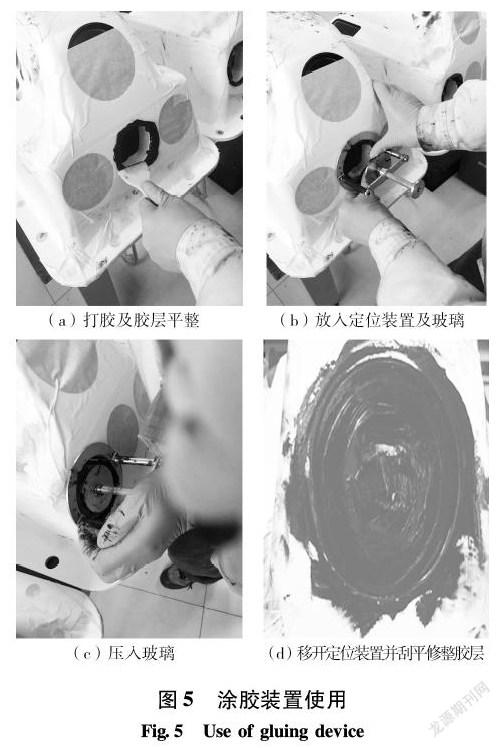

现场操作时,打胶完成后,将工装放入粘接孔中,定位完成,再把玻璃放置在底座圆孔中;随后一手扶住底座,一手压入推杆,在取出定位装置,即可刮平胶缝,粘接过程完成。整个玻璃粘接过程简单流畅,玻璃定位精确,有效保证了胶层厚度均匀性,涂胶部分外观良好,且单块玻璃作业时间缩减为20 min左右;玻璃定位装置使用如图5所示。

4 玻璃贴膜装置设计及应用

玻璃在进行活化之前应进行贴膜,一侧需要完全保护;一侧则只需要保护中间部分,周边面积需要粘接胶水。为防止底涂剂的涂刷和胶水粘接的过程中底涂剂和粘结剂污染到玻璃不需要粘接的部位,底涂剂为黑色,故贴膜位置有偏移的话会直接体现在外观上面。目前玻璃贴膜采用完全纯手工贴膜,粘接的位置误差很大,位置精度无法保证,而且一块玻璃经常反复粘贴,效率低下。

针对这一问题,本文采用贴膜装置来解决,具体如图6所示。

由图6可看到,采用玻璃贴膜的方式,贴膜装置的小盲孔尺寸保持和防静电膜一致;大盲孔保持和玻璃尺寸一致。操作时,首先将膜放入装置的盲孔中,再将玻璃压入;反向按压防静电膜,如此分两步玻璃两侧贴膜即完成。

该装置对操作人员贴膜熟练程度要求降低,现场实测验证贴膜装置单块玻璃贴膜时间约为纯手工贴膜的30%(原纯手工操作单块玻璃时间在120 s以上),在保证贴膜精度的情况下,大幅提升效率。

5 结语

(1)温度越高,Sikaflex-265胶流动性越好,在温度高于20 ℃环境中,气动胶枪出胶速率可以满足涂胶作业,且玻璃可以良好压入粘接孔中;

(2)温、湿度越高,可加快Sikaflex-265胶的表干及固化。综合考虑Sikaflex-265胶的流动性、表干时间和固化特性,最佳粘接作业环境为20~25 ℃,湿度30%~70%;

(3)胶层厚度不均匀会导致胶接头强度下降,并影响外观,应用涂胶装置可以良好解决玻璃粘接中压入不平稳、无法对中的问题。考虑到工装镀锌层至少有0.05 mm,从而保证胶平均单侧间隙0.9~1.1 mm,并且单块玻璃粘接时间缩减33%;

(4)应用贴膜工装可以良好解决玻璃贴膜位置精度的问题,并且单块玻璃贴膜时间缩减70%。

【参考文献】

[1] 王元伍,李唯,赵辉,等.温湿度对SIKA聚氨酯胶粘剂工艺性能的影响[J].粘接,2013,34(1):55-58.

[2] 勾波,杨志勇,元世斌,等.高速动车组车窗粘接工艺研究[J].粘接,2013(2):66-68.

[3] 赵世红,薛海峰,魏培欣,等.聚氨酯胶粘剂在地铁车辆侧窗粘接中的应用[J].粘接,2017,38(6):59-61.

[4] 和晨峰,庞坤海,柴明侠,等.胶层厚度对有机硅密封胶拉伸剪切强度的影响[J].有机硅材料,2016,30(5):403-404.

[5] 袁辉,刘鹏飞,王景全,等.胶层厚度对胶连接接头承载力的影响机理与控制[J].解放军理工大学学报(自然科学版),2013,14(1):53-57.