高支模区退台式倾斜圆管柱施工技术研究

常志强

摘 要:工程4栋主楼造型设计均以不规则退台式圆弧造型为主,设计结构复杂,施工难度大。作为工程施工重难点之一的公共卫生管理中心东侧34.8 m大厅包含了超高大倾斜圆钢管混凝土柱且圆管柱均由钢筋混凝土钢梁连接并层层缩进。为保证大厅的施工安全和质量,对34.8 m高支模区内退台式倾斜圆管柱安装施工方法进行探究,确立一种高支模区退台式倾斜圆管柱施工安装的新方法,既保证了现场的施工安全,又保证了现场的施工质量。

关键词:34.8 m大厅;超高大倾斜;圆管柱;施工技术

中图分类号:TU425 文献标识码:A

文章编号:1001-5922(2022)02-0145-05

随着人民生活水平的提高,建筑的需求不仅仅满足于实用性,人们对建筑的美观性也有着越来越高的要求。充满艺术的建筑往往会拥有独具特色的结构造型,特殊造型对现场的施工技术也有着较高的要求。针对施工过程中的困难,现场要求我们要在以往的施工经验基础上运用当前的技术发散思维,保证现场的施工安全与质量。

1 工程概况

以中国建筑某工程局承建的某市公共卫生管理中心项目为研究主体。该项目位于某市滨湖新区,北临武汉路(规划道路),南至云谷路,西依玉龙路(在建),项目规划建设内容有1A#公共卫生管理中心、1B#健康中心、2A#急救调度中心、2B#公共卫生检测中心及地下车库等单体,总建筑面积为72 397.43 m2。1A#楼公共卫生管理中心作为本工程最高楼共17层,设计有1层到9层中空大厅,大厅东立面有7根混凝土圆管柱,仅1根直径为1 500 mm直立混凝土圆管柱,其余6根均为直径1 800 mm且倾角分别为59.688°、54.978°、60.875°、63.845°、76.389°、78.519°的傾斜混凝土圆管柱。大厅设计为层层圆弧退台且退台由底部最大约8 m逐渐缩小至顶部,圆管柱[1-2]外围每层均由钢筋混凝土钢梁连接,高支模孔洞面积由1层约500 m2缩小至8层200 m2,此区域顶部结构板厚150 mm,施工过程土建工程和钢构工程交叉进行。大厅6层东西两侧由最大截面600 mm×2 000 mm的梁连接。大厅结构复杂,涉及施工专业多,施工难度大且危险系数高。1A#楼34.8 m中空大厅模拟图如图1所示。

2 施工难点分析

(1)34.8 m中空大厅有7根混凝土圆管柱,仅1根直径为1 500 mm直立混凝土圆管柱,其余6根均为直径1 800 mm且倾角分别为59.688°、54.978°、60.875°、63.845°、76.389°、78.519°的混凝土圆管柱。倾斜圆管柱每根重达3 t且倾斜角度较大导致现场圆管柱吊装焊接难度大及圆管柱内的混凝土浇筑施工也随着圆管柱高度的增加不断地增大,同时圆管柱随着高度不断地增大施工过程中可能会存在倾覆危险,施工质量控制难度大;

(2)圆管柱层层采用钢筋混凝土钢梁连接且层层圆弧退台,采用常规的内支模架搭设时,根据内支模架搭设规范要求,退台部位的架体之间的立杆间距随着高度的增加会不断减小,增加操作难度,有的部位架体搭设甚至可能会没有作业空间;

(3)中空大厅的高支模孔洞面积由1层约500 m2缩小至8层200 m2,同时退台层层缩进导致施工工作面不断减小。在狭小的作业范围内,穿插着高支模架体搭设、钢结构安装焊接、钢筋绑扎及模板安装等工程,现场协调难度大,安全质量管控较为困难。

3 施工思路

针对圆管柱的吊装、焊接及管内混凝土浇筑,本工程计划在保证内支模架搭设至需要圆管柱焊接的层高,搭设简便平台使用塔吊吊装圆管柱进行定位点焊加固,然后再使用塔吊吊装定型化焊接平台,焊接完成并验收通过后浇筑管内混凝土,保证了工人的施工安全及圆管柱的施工质量。针对圆管柱可能出现的倾覆危险,本项目计划在完成3段安装后进行加固,选用普槽16a进行加固。针对34.8 m支模架搭设,按照常规施工方案是搭设34.8 m高满堂架,但是考虑施工安全及保证工人有足够的作业空间及施工可行性,拟在1层到7层采用满堂落地架施工,待7层混凝土强度达到80%,开始在7层安装贝雷梁,再在贝雷梁上安装12#槽钢垫脚,部分区域安装16#工字钢,在槽钢上布满钢笆片,搭设支模架,安装模板,浇筑钢平台以上混凝土时必须待底部混凝土强度达到100%,且底部支模架严格按照方案搭设,不得提前随意拆除。针对退台施工作业面积不断减小,施工过程穿插高支模架体搭设、钢结构安装焊接、钢筋绑扎及模板安装等工序情况,本项目制定了合理的工序施工步骤,并采取分步骤专人管理的方式,保证现场的施工质量与安全。

4 施工安装顺序

4.1 1~7层退台式倾斜圆管柱安装顺序

(1)搭设一层高度的内支模架及临时操作平台;(2)每层圆管柱采用1台STC7528P(70 m)塔吊吊装、定位及临时焊接加固;(3)拆除临时操作平台,吊装定型化操作平台;(4)再次定位对圆管柱进行错位调整(主要工具包括调节固定托架和千斤顶),圆管柱焊接及验收;(5)浇筑圆管柱混凝土且控制成型面的面层距圆管柱管顶500 mm,方便后期剔凿;(6)楼层板面钢筋模板施工,待施工完成后浇筑梁板混凝土,强度达初凝后进行下一步圆管柱吊装工作。计划在完成3段安装后选用普通普槽16a进行加固。

4.2 7~9层退台式倾斜圆管柱安装顺序

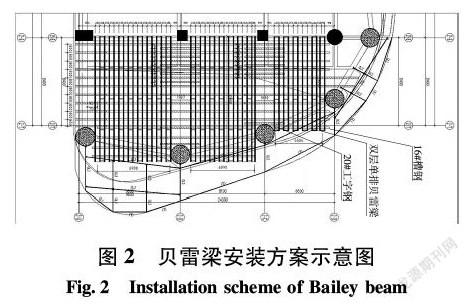

首先在7层混凝土强度达到80%时,开始在7层安装贝雷梁,贝雷梁的安装布置图如图2所示。随后每层圆管柱安装顺序同1~7层。

4.2.1 贝雷梁安装思路

根据1A#楼第7层高支模区域现场测量的孔洞的大小,计划设计9 m跨度贝雷梁和12 m跨度贝雷梁,贝雷梁在每跨内均匀布置,贝雷梁高度1.5 m,贝雷梁搁置在主梁上,在主梁与贝雷梁之间设置16#双拼工字钢,贝雷梁位置利用200 mm高、Φ 25短钢筋点焊固定,防止贝雷梁侧滑。在贝雷梁上方采用U型螺栓固定16#槽钢(垫脚)和20#工字钢(适用于贝雷梁间距500 mm以上部位),边缘高低跨采用贝雷梁垫平,以防工人施工时出现跌落的风险;

4.2.2 贝雷梁安装步骤

(1)测量放线。用钢尺、经纬仪放出楼层轴线位置,确定贝雷梁安装位置,用墨线弹好标记;

(2)安装钢板网。在上部支模架搭设施工前,在高支模孔洞范围内,采用钢板网满铺,且钢板网利用10#扎丝与底部贝雷梁或工字钢固定每块不少于4处。四周如有不能铺设钢板网的部位应采用硬防护封闭,保证工人的施工安全;

(3)贝雷梁组装。贝雷梁安装时根据平面位置布置图进行布设,现场冲突的部位局部调整,安装时要确保双立杆支撑在横梁上。贝雷梁由贝雷片、插销、花架3部分拼装完成。首先在空旷场地,用贝雷片拼装贝雷梁主梁,贝雷尺寸为1 500 mm×3 000 mm,下面垫枕木,用塔吊将贝雷逐片吊起,用桁架销子相互连接接长,双排主梁间距450 mm。双排主梁安装完成后,安装连接花架,花架为450型,间距450 mm设置。连接桁架的所有螺栓,螺帽必须拧紧,桁架销子穿到位后必须插好保险销。将已经拼装好成组的贝雷片用塔吊放置在楼层梁之上;

(4)工字钢、槽钢、钢笆片、方木及模板铺设。贝雷梁安装就位后,铺设20#工字钢和16#槽钢,铺设位置按照布置图进行设置,间距不大于800 mm。在工字钢和槽钢铺设好后,在其上铺设木方并布满模板已防止后期物件掉落对人员造成伤害。在所有工序完成后,可以在槽钢或工字钢上部搭设内架,根据立杆位置,在内支模架立杆底部采用直径25的HRB400钢筋焊接钢筋头固定。

5 模拟分析

为了保证34.8 m中空大厅退台式倾斜混凝土圆管柱的施工安全和施工质量并验证本工程的高支模区退台式倾斜圆管柱施工技术的可行性,针对关键施工部位,即圆管柱加固、贝雷桁架受力及圆管柱安装最后阶段,本文利用MIDAS和ABAQUS有限元分析软件对上面3个部位进行力学模拟分析。

5.1 圆管柱加固模拟分析

从最大危险因子排除角度分析,本次模拟选取最大倾角54.978°进行加固验算,利用MIDAS有限元分析软件进行建模计算,验算支撑架杆件的强度和刚度,复核结果是否满足要求。材料如表1所示。

5.1.1 边界条件

支承角钢上端与圆管柱焊接,下端与预埋钢筋焊接,设置铰接约束。锚杆与斜圆管柱节点释放梁端约束,设置铰接约束;

5.1.2 计算结果

根据计算可得支撑最大变形为10.804 mm,水平方向挠度为10.779 mm,竖直方向挠度为0.475 mm。按照《钢结构设计规范》,主梁的挠度容许值为L /400=4 877/400=12.19 mm,挠度满足规范要求。槽钢支撑在承受荷载作用下最大组合应力为91.1 MPa,位于受压腹杆上,小于槽钢16a钢的容许应力215 MPa;其他杆件应力均较小,小于材料的容许应力。柱脚锚栓在承受荷载作用下最大组合应力为256 MPa,位于斜圆柱正背面,小于D30锚栓容许应力295 MPa;满足规范要求。根据结果可以看出圆管柱最大变形为28 mm,由此要求安装时需要进行反面起拱28 mm左右。

5.2 贝雷桁架受力模拟分析

5.2.1 模型建立

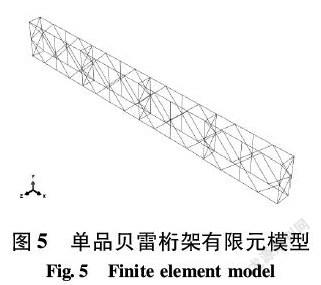

位于7层的贝雷梁,上部荷载包括8、9层结构荷载、支模架模板自重及施工荷载,选择最不利工况进行计算。为了更好的模拟实际状态,本文根据分析特点,采用大型通用有限元分析软件ABAQUS对实际工程一品贝雷桁架进行受力性能分析。建立有限元模型如图5所示。所有钢材彈性模量均取2.06×105 MPa,泊松比取0.3,强化阶段采用多线性随动强化准。

5.2.2 受力分析

单品贝雷桁架应力云及Y方向位移云,如图6所示。

由图6可知,对单榀贝雷桁架进行正常使用状态受力计算分析得出最大应力为跨中,达181.2 MPa,小于钢结构规范Q345钢抗拉、抗压和抗弯310 MPa限值。其最大位移16.88 mm,小于钢结构规范L /250=48 mm限值要求。其结果满足上部荷载承载要求。

5.3 圆管柱最后施工阶段模拟分析

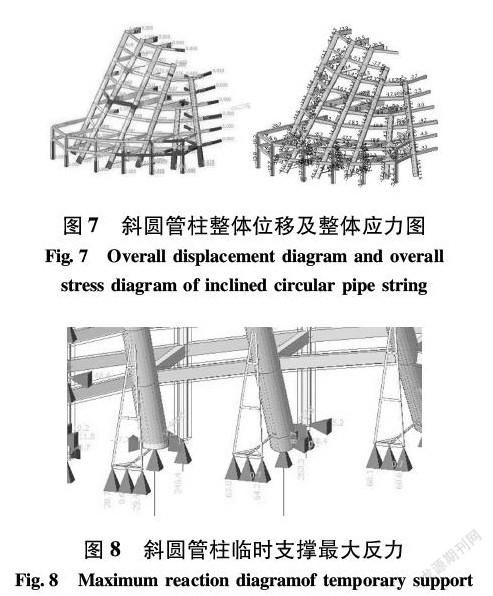

斜圆管柱的最后阶段的施工可能是圆管柱施工变形最大及危险系数最高的阶段,利用MIDAS有限元分析软件对9层圆管柱施工建模计算,分析斜圆管柱最后施工阶段的整体位移、整体应力及支撑最大反力的分部情况和最大值,了解现场施工技术是否满足质量和安全的相关规范和技术要求,针对可能出现的不利情况,可以提前针对可能出现危险的部位采取相应的措施。斜圆管柱整体位移及整体应力图,如图7所示;斜圆管柱临时支撑最大反力,如图8所示。

此阶段斜圆管柱在承受荷载作用下最大组合应力为47.0 N/mm2,9层型钢梁最大应力20.5 N/mm2,远小于其屈服强度345 N/mm2,柱最大位移为5层顶位置3.83 mm,满足规范要求。经复核,满足要求。

临时支撑7层临时支撑最大应力73.4 N/mm2,2层顶临时支撑最大应力为67.2 N/mm2,远小于其屈服强度235 N/mm2;2层底部反力为68.6 kN,经复核,满足受力要求。

6 结语

本文以某市公共卫生管理中心为研究主体,对高支模区退台式倾斜圆管柱施工方法研究,通过采用定型化焊接平台、圆管柱临时加固措施及采用贝雷梁转换层的方法,实现了高支模区退台式倾斜圆管柱安装,探索出一种针对高支模区退台式倾斜圆管柱施工安装的新方法,既保证了现场的施工安全,又保证了现场的施工质量。本施工方法在合肥市公共卫生管理中心的成功应用,为其他类似建筑结构倾斜圆管柱的安装提供了良好的借鉴。

【参考文献】

[1] 李社生.钢结构工程施工[M].北京:化学工业出版社,2010.

[2] 尹敏达.上海浦东国际金融大厦倾斜圆管柱安装[J].施工技术,1999,28(6):16-17.

[3] 苏文条.建筑工程中高支模施工工艺及施工技术浅析[J].江西建材,2013(3):152-153.

[4] 梁柳浪.浅谈建筑工程高支模板施工技术应用[J].新建设:现代物业上旬刊,2012,11(8):87-89.

[5] 龙燕.对建筑工程高支模施工技术要点的探讨[J].广东建材,2014(6):55-59.

[6] 王爱国,李涛涛.土建高支模施工技术的相关分析[J].房地产导刊,2014(27):444.

[7] 李万生,刘俊杰.解析高支模施工技术在土建施工中的应用[J].商品与质量·建筑与发展,2014(4):579.

[8] 李林宇.房建土建工程中高支模施工技术的应用研究[J].低碳世界,2019,9(1):180-181.

[9] 牛永杰.房建土建工程中的高支模施工技术分析[J].智能城市,2018,4(23):100-101.

[10] 樊军.房建土建工程中的高支模施工技术[J].建材与装饰,2018(47):14-15.

[11] 戴克任.关于房建土建工程中的高支模施工技术运用分析[J].居舍,2018(32):27.