基于热成像技术的非接触式柜内设备状态监测系统

龙东川,雷霆,钟力强,王柯

(1.长沙理工大学 电气与信息学院,湖南 长沙 410114; 2.南方电网电力科技股份有限公司,广东 广州 510080)

开关柜、汇控柜等电力屏柜是电力系统的重要设备,在变电站、换流站中被广泛应用,屏柜内电力设备的运行状态直接影响着电力系统的稳定性和安全性。柜内电气设备因氧化、松动、接触不良等原因导致阻值增大,从而增加了损耗并引起发热。发热是柜内设备的常见缺陷,特别是在大电流的情况下,容易导致设备温升异常,甚至出现局部过热的现象[1-4]。设备发热的情况如果不能及时被发现,会酿成难以挽回的后果。例如某变电站10 kV侧C相电缆在长期运行中,电效应与热效应使得电缆头绝缘劣化,最终形成C相电缆单相接地故障,导致母线失压及部分设备严重损坏[5]。某10 kV开关柜隔离插头接触不良,开关长期满负荷运行,触头发热引起梅花触头弹簧失去弹性,最终导致相间短路,开关柜大部分设备损坏,造成巨大经济损失[6]。因此,对电气屏柜中可能发生缺陷故障的设备或部位进行实时监测十分必要,在发生故障之前进行修护、替换,谨防发生严重事故。

随着电力系统的要求越来越高,电气屏柜内电气设备的状态监测系统也在不断更新。2017年周文文等人基于无线测温法,在柜内关键位置安装温度传感器,通过2.4 G无线通信技术接收温度数据,实现对温度的实时监测[7]。虽然能够解决在线监测的要求,但是该类测量设备只能停电安装,而且附加的传感器也会破坏电气设备原有的结构和电场强度分布,进而影响设备的绝缘性能与运行稳定性。2015年廖志军等人基于光纤光栅传感技术,将整个监测系统分为感知层、传输解调层、监控层,开发上位机监测软件对开关柜进行温度监测[8]。但是光纤光栅传感器成本高,布线难度较大,会影响开关柜系统的绝缘性能[9],且无法准确定位具体测温点[10]。2021年姚震基于红外技术,研究了开关柜电气接头温度监测系统,通过在电气接头装设红外传感器,将温度场转换成红外图像,通过监测平台对图像进行处理分析,最终判别监测点是否存在电气接头过热故障[11]。该系统采用非接触式的测量方式,具有无需更改柜内结构,使用安全性高,对设备的电场强度分布没有影响,无需停电安装等优点[12-14],但是该系统局限于点对点监测,不利于新增或删除监测位置,监测平台接收所有红外传感器的红外图像并进行处理分析易造成信息堵塞,且仅仅将热点温度作为缺陷状态的唯一判据,很可能导致缺陷预警不及时,造成严重事故。

目前电气屏柜内电气设备的状态监测系统仍存在许多不足之处,基于站内庞大的需要监测的设备数量,电气屏柜中电气设备测温规则需要自定义修改、新增、删除,并且做到由点到面的实时监测,避免装设大量的传感器设备。然后根据灵活的测温规则,研究相应的温度诊断判据,保证缺陷状态判定的及时性。因此,本文提出基于热成像技术的非接触式柜内设备状态监测系统。红外热成像技术是红外测温技术的延伸,是一种优良的非接触式监测方式,其探测能力强,克服了点对点测温的缺点,不受电磁干扰,能够实现7 d全天候实时监控,通过采集红外图像的温度矩阵进行判定。本文基于红外热成像技术,建立设备台账树与红外设备、台账树与测温规则的多重映射关系,台账树包含站内所有开关柜柜内重要电气设备;根据电气设备材料自动设定反射率,结合三重温度诊断法,实现点对面辐射;在不影响开关柜内部结构的前提下,准确监测电气屏柜中各个关键部位[15]。该系统在某500 kV换流站进行了实验,根据换流站电气屏柜内设备的实际情况建立台账树,设置重要电气设备的测温规则,系统根据用户设置周期巡检或主动巡检整个站内的柜内电气设备,实验结果表明该系统监测精度高,温度预警准确,操作简单有效。

1 非接触式柜内设备红外监测系统理论

1.1 红外热成像技术原理

在自然界中,任何物体只要温度高于绝对零度,其每时每刻都会辐射红外线,其为波长0.78~1 000 μm的电磁波,为判别各种被测目标的温度高低和热分布场提供客观基础。红外热成像技术以黑体辐射3大定律为基础,其中普朗克黑体辐射定律认为在任意温度T下,从1个黑体中发射出的电磁辐射的辐射力I(λ,T)(单位时间、单位频率下单位立体角所对应的辐射行进截面积辐射的能量)与辐射光波波长、温度的关系式为

(1)

式中:λ为辐射光波波长,单位m;T为黑体温度,单位K;K1=3.741 9×10-16W·m2,为第1辐射常数;K2=1.438 8×10-2W·K,为第2辐射常数。

斯特藩-玻尔兹曼定律对黑体表面各点的辐射谱强度应用普朗克黑体辐射定律,在辐射进入的半球形空间表面对所有可能的辐射频率进行积分,得到黑体表面单位面积在单位时间内电磁辐射的辐射力

(2)

式中:σ=5.670 373(21)×10-8W·m2·K-4,为斯特藩-玻尔兹曼常数;c为光速;h为普朗克常数,取值6.626×10-34J·s;k为玻尔兹曼常数,取值1.38×10-23J/K。从而得出结论,黑体辐射的总能量与波长无关,仅与温度有关。

同样温度下,相较于实际物体,黑体发射热辐射的能力最强。实际物体因能吸收、反射、透射电磁辐射,其表面的发射能力低于同温度下的黑体。实际物体的发射能力用发射率ε(表征实际物体表面单位面积在单位时间内电磁辐射的辐射力)来评估,可以得到实际物体辐射力I与温度之间的关系为

I=εIT=εσT4.

(3)

实际物体的发射率对红外测温的准确性影响颇大,根据研究,发射率只与物体本身有关,即

ε=f(x,y,z) .

(4)

式中:x为物质种类;y为表面状况;z为表面温度。

以上公式只针对方向和光谱相对平均的情况,在本研究中,柜内设备监测系统的检测光谱范围为8~14 μm,且反射角在0°~40°,方向和光谱变化不大,因此本研究适用上述理论。本文建议的材料发射率参考值见表1。

表1 不同类型材料发射率参考值Tab.1 Reference values of emissivity of different materials

1.2 红外热成像技术框架

目前使用最多的是非致冷焦平面红外热成像技术,该技术由光学系统、光谱滤波、光电红外探测器阵列、输入电路、输出电路、视频图像处理等组成,如图1所示。

图1 热成像结构Fig.1 Thermal imaging structure

光学系统接受被测目标的红外辐射,经光谱滤波将红外辐射的能量分布图形反映到焦平面上的红外探测器阵列的各光敏元上,探测器再将红外辐射能量转换成电信号,并放大注入到读出电路,以便进行多路传输。高密度、多功能的互补金属氧化物半导体(complementary metal oxide semiconductor,CMOS)多路传输器的读出电路能够执行稠密的线阵和面阵红外焦平面阵列信号积分、传输、处理和扫描输出,并进行A/D转换,以送入微机进行视频图像处理,最终显示红外热像图。

1.3 三重温度诊断法

根据电流、电压制热型设备缺陷诊断判据[16],基于电气屏柜内电气设备的不同,设置测温阈值,进而实现缺陷诊断。基于相对温差诊断法提出针对电气屏柜内设备的三重温度诊断法,该方法以用户设置的温差、相对温差和热点温度3部分阈值条件以及测温域的测温规则为基础,测温域由用户自定义绘制,最多绘制3个测温域,每个测温域都有热点温度、最高温度和最低温度。温差是不同域之间的最大温差,相对温差是不同域之间的最大相对温差,相对温差

δt=(τ1-τ2)/τ1=(Q1-Q2)/(Q1-Q0).

(5)

式中:τ1和Q1分别为发热点的温升与温度;τ2和Q2分别为正常对应点的温升和温度;Q0为被测设备区域的环境温度。

根据专家判定与历史数据验证电气设备缺陷状态,包括正常状态、一般缺陷、严重缺陷、紧急缺陷4种。对于电流互感器而言,δt≥35%、Qmax≤55 ℃为一般缺陷,δt≥80%、Qmax≤80 ℃或55 ℃≤Qmax≤80 ℃为严重缺陷,δt≥95%、Qmax>55 ℃或Qmax≥80 ℃为紧急缺陷,其中Qmax为最高热点温度。

2 系统设计

2.1 系统结构

本文设计的监测系统主要包括测温模块、路由模块、数据模块、监测模块,其硬件结构如图2所示。测温模块根据电气屏柜内的具体情况设置双目卡片机个数(一般最多装设4个),保证能够映射出电气屏柜内所有重要电气设备。路由模块通过交换机汇总电气屏柜中所有双目卡片机的红外图像,经数据模块进行图像解析并传入到数据库中。监测中心为1台CPU,根据设备台账树获取对应的电气屏柜和双目卡片机的红外图像,并根据数据库中用户自定义的测温规则应用三重温度诊断法对设备台账树上面所有叶子节点进行实时监测,监测中心配置详尽的图形界面程序。

图2 硬件结构Fig.2 Hardware structure

2.2 硬件配置

电气屏柜环境光线较暗,空间较窄,密闭环境不宜散热,且柜内电源接口较少。鉴于电气屏柜的复杂现场环境,需要对红外设备开展选型,选择体积小、像素高、测温精准、散热良好、能适应电气屏柜环境的红外设备。

基于电气屏柜现场狭窄的环境,红外设备距离所测部位的距离均在0.5 m左右,本文参考GB/T 19870—2018《工业检测型红外热像仪》规定,针对市面上6款红外双目卡片机进行对比实验,标准黑体型号为DY-HTX3,温度设置为40 ℃,实验结果见表2。

经过对比实验,基于实际测温需求,选择测温准确度与稳定性兼备并且红外与高清图像清晰的设备4——高德在线式测温卡片机作为系统的红外设备。该设备大小为60 mm×60 mm×20 mm,工作温度为-30~60 ℃,测温范围-20~150 ℃,光谱范围8~14 μm,采用CMOS传感器,探测器采用WLP Vox,通过数字信号处理(digital signal processing,DSP)芯片进行2D/3D降噪,支持热成像通道融合可见光图像信息。

由于电气屏柜内电源接口少,双目卡片机采用有源以太网(power over Ethernet,POE)供电,每个路由节点配置一款TL-R479GP-AC路由器,内置AC和标准PoE功能,提供9个千兆网口。系统环境为Windows10,六核CPU(2.6 GHz),8 GB内存,硬盘空间20 GB以上,开发环境为QT5.12,采用MySQL数据库。通信方式为WebSocket通信,只需1次HTTP握手,服务器就能一直与客户端保持通信,减少了资源开销,保证数据传输的及时性。

表2 0.5 m处对比实验结果Tab.2 Comparison test results at 0.5 m from infrared equipment to the measured position

2.3 软件系统设计

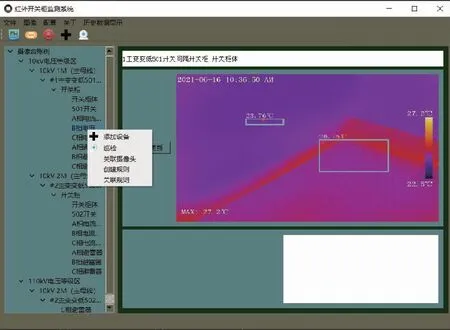

本文研究通过上位机进行所有实时监测操作,包括管理台账树、管理红外设备、设置/关联规则、关联红外设备、采集/解析图像、三重阈值判定、缺陷报警以及历史数据显示等。整个软件设计分为设备管理模块、图像采集模块、图像分析模块、数据存储模块、安全运营模块以及历史记录模块6个部分。其中,软件结构如图3所示,监测系统主界面如图4所示。

该系统针对变电站、换流站内的电气屏柜绘制设备台账树,叶子节点关联红外设备,用户设置台账树中各个电气设备的测温规则或关联规则,建立红外设备与台账树,测温规则与台账树关联机制实现“一对一”或“多对一”的映射,能够灵活实现设备台账树与红外设备、测温规则的多重对应关系。系统运行时,实时采集站内电气屏柜中红外设备的红外图像,基于设备台账树中叶子节点电气设备的测温规则与国网红外数据存储格式对该节点采集的红外图像进行解析,定位电气设备所在图像位置,获取温度矩阵;采用热点温度、温差、相对温差三重温度诊断法对各个电气设备进行实时监测,如发生缺陷立即报警,过程数据详细存储于数据库中。系统监测流程如图5所示。

图3 软件结构Fig.3 Software structure

图4 监测系统主界面Fig.4 Main interface of monitoring system

图5 系统流程Fig.5 System flow chart

设备管理模块通过asynico异步协程管理整个变电站或换流站电气屏柜的红外设备,根据用户提供的站内电气屏柜信息实时更新设备台账树。图像采集模块通过对红外设备收发通信协议,对接收的协议进行处理、分析;通过opencv对协议结果进行解析得到红外热像图,采集的方式主要是离线采集。

图像分析模块根据国网格式对红外图像进行解析,获得温度矩阵;根据各个电气设备位置的测温规则定位测温区域,并获取测温区域内的温度矩阵,然后判定温度域热点温度的最大、最小值;通过定位算法获取温度域温度最值定位,就同一电气设备的不同区域(如A、B、C三相)获得电气设备的全局最高热点温度、最大相对温差和最大温差。数据存储模块将各个电气设备的温度数据均存入数据库,设置存储机制和索引机制对数据归属进行区分。安全运营模块根据测温规则中的热点温度、温差、相对温差阈值将电气设备缺陷故障分为正常状态、一般缺陷、严重缺陷、紧急缺陷。三重温度诊断法根据用户需求灵活设置阈值条件,使其与电气设备缺陷状态一一映射,如果测温规则仅有1个温度域,温度告警判定只有热点温度,如果有2个或3个温度域,那么温度告警判定最多包含3个部分。安全运营模块通过三重温度诊断法对台账树叶子节点判定缺陷并报警,报警结果为最严重的缺陷报警。历史记录模块对各个电气设备温度数据、告警信息和系统报警信息进行详细记录。

3 现场实测与分析

本文对某±500 kV换流站高压直流换流变压器的电气屏柜进行实验,实验对象如图6所示。

根据电气屏柜内的电气设备分布情况[17-18]布置红外设备,保证红外图像能够覆盖整个电气屏柜内部的重要电气设备,整个电气屏柜的红外设备通过交换机连接到监测中心,其中风冷汇控柜布置如图7所示。

图6 高压直流换流变压器Fig.6 High voltage DC converter transformer

图7 汇控柜中双目卡片机分布Fig.7 Distribution of binocular card machines in control cabinet

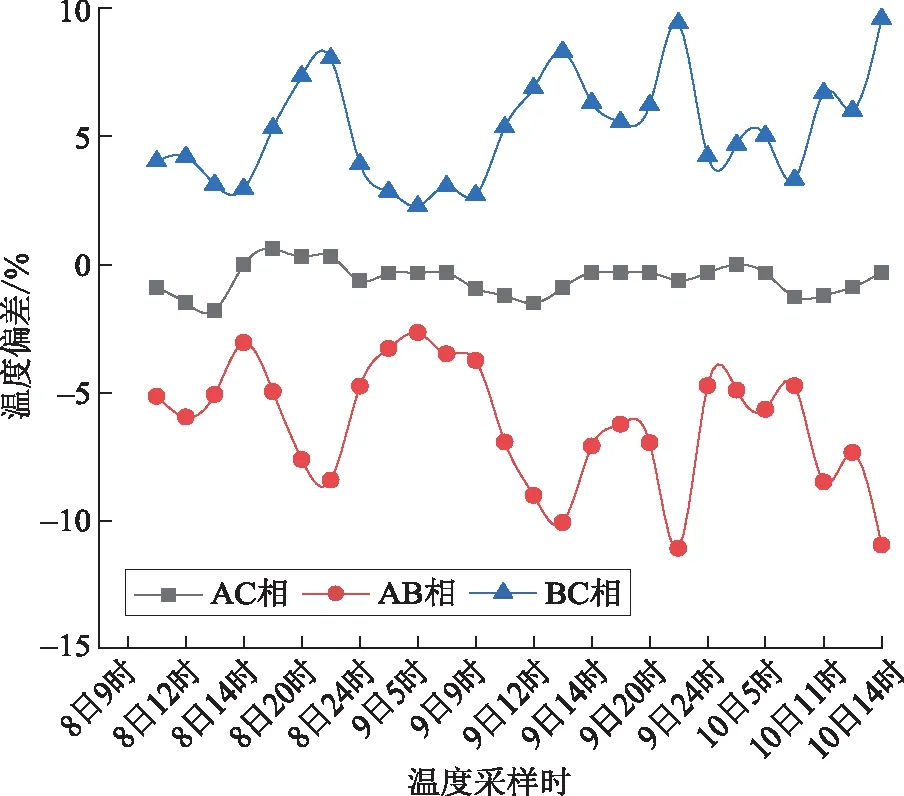

以风冷汇控柜的三相交流接触器[19]为例,其故障特征主要表现为电流大或者触头接触不良导致触头发热,进出线端螺丝松动导致进出线端发热,铁心闭合能力差或线圈电流大导致线圈发热。这些发热特征均是因为接触电阻变大,从而引起局部温升[20-21]。判断交流接触器缺陷状态首先选择交流接触器的最优观测设备,经测试3号机观测最佳,因此将3号机与汇控柜1的交流接触器关联,然后对交流接触器设置规则,包括A、B、C三相的矩形框、热点温度阈值、温差阈值和相对温差阈值。2021年5月8日8时—5月10日14时,对1号汇控柜的三相交流接触器进行了状态检测,5月8日8时交流接触器热成像图如图8所示,5月8日22时交流接触器热成像图如图9所示,5月8日—5月10日交流接触器三相温度采样数据、三相温度偏差如图10、11所示。

图8 5月8日8时交流接触器红外图像Fig.8 Infrared image of AC contactor at 08∶00 on May 8

图9 5月8日22时交流接触器红外图像Fig.8 Infrared image of AC contactor at 22∶00 on May 8

图10 交流接触器A、B、C三相热点温度分布Fig.10 Temperature distribution of three phases hot spots of AC contactor

正常状态交流接触器热点温度与负荷变化成正相关,但是自5月8日22时开始,B相交流接触器与A、C相开始发生绝对温度偏差,出现持续温升,特别是高负荷时间段,5月10日温度达36.6 ℃。此时A、B、C三相相间温差已明确指示存在隐患。经过标准黑体实验,A、B、C三相温度测量偏差为±5%。图11中AC相之间的温度偏差在正常范围内,BC、AB相的温度偏差大于±5%,甚至达到±10%,明确指示交流接触器存在安全隐患。

图11 交流接触器A、B、C温度偏差Fig.11 Temperature deviation of three phases of AC contactor

由上述分析可知,交流接触器可能发生B相故障或者三相不平衡情况,但是仅凭绝对温度无法判定出设备的缺陷状态。为及时判定缺陷状态,防止设备缺陷造成安全隐患,需要计算三相交流接触器的温差和相对温差[22-23]。图8显示交流接触器三相接头温度分别为31.4 ℃、32.1 ℃、31.2 ℃,由式(5)得出被测设备区域的环境温度为26 ℃,计算A相相对温差时,计算出A相与B相、A相与C相之间的相对温差,最终取两者绝对值的最大值为A相相对温差,继而得出三相相对温差为12.96%、14.75%、17.31%。图9显示交流接触器三相接头温度分别为32.1 ℃、34.8 ℃、32.8 ℃,相对温差为44.26%、46.67%、31.82%。2个时刻的温度变化不大,温差、相对温差却变化显著,5月8日22时交流接触器的最大相对温差达到了46.67%,即使热点温度没有超过50 ℃,根据本研究的缺陷判定仍符合一般缺陷故障,由此可以及时预警工作人员进行检修或更换,避免温度进一步升高,防止缺陷恶化造成电气设备故障,从而保证电力系统的安全、稳定运行。

4 结束语

本文研究了基于红外热成像技术电气屏柜红外监测系统,给出红外热成像的原理、结构,柜内电气设备反射率设定,监测系统软、硬件选型,设计与系统工作流程,开展实验并成功应用于现场。本文开发的基于红外热成像技术的开关柜红外监测系统建立了设备台账树与红外设备、台账树与测温规则多重映射关系,结合三重温度诊断法在不改变开关柜结构的前提下,采用极少的设备仍能够准确、稳定、灵活地实时监测开关柜中所有电气设备的缺陷状态,并根据缺陷等级作出相应预警与诊断,可有效提升电气屏柜的安全、稳定运行。在以后更新的监测系统中,会加入深度学习图像识别功能,系统根据图像识别结果全自动实现测温规则设定,包括测温域与三重温度阈值,能够最大程度地实现智能化。同时,随着红外测温技术的成熟,相关硬件成本正在逐步下降,这将加速红外测温技术在电力行业的普及,最终实现电力行业的智能化巡检及运维。