大掺量聚丙烯纤维对污水混凝土构筑物性能的影响研究

李庆兰

(上海建工建材科技集团股份有限公司,上海 200086)

0 前言

混凝土由于塑性收缩、干缩等原因容易形成裂缝,极大降低了混凝土的抗渗性,在污水侵蚀的恶劣条件下,裂缝的存在将使一些有害物质进入到钢筋混凝土内部,与钢筋发生化学反应[1],易引起混凝土及内部钢筋的加速锈蚀。目前许多污水处理系统施工中,为了达到整体的设计效果,做到不渗、不漏、不裂的要求,常采用聚丙烯纤维提高混凝土的抗裂性能。

聚丙烯纤维是一种低弹模人工合成纤维,具有强度高、延性好、耐久性优良和价格较低等特点,在混凝土制品领域中广泛应用[2]。聚丙烯纤维具有疏水性,可防止其被水泥浆影响[3]。纤维可提高塑性混凝土的抗拉性能,显著降低其塑性收缩微裂纹,可使混凝土获得最佳的长期整体性[4]。虽然加入纤维可以有效提高混凝土的抗拉强度,改善其抗开裂、抗收缩性能,但对混凝土的流变性能却可能有不利影响[5]。但当聚丙烯纤维掺量过多时,混凝土内部容易出现结团的现象,并且由于纤维分布不均匀,导致孔隙率增大,内部结构多空疏松,反而降低了混凝土的耐久性[6]。近些年聚丙烯纤维混凝土在污水处理厂的污水池常有应用,并达到了良好的效果[7],目前聚丙烯纤维在混凝土中的掺量一般为0.9~1.2 kg/m3,但污水混凝土构筑物中使用的混凝土对抗裂性能要求严格,因此当不需要特别考虑聚丙烯纤维的成本问题时,可以研究更高纤维掺量对混凝土性能的影响。

本文针对污水混凝土构筑物,开展聚丙烯纤维掺量对混凝土拌合物性能、力学性能及耐久性能的影响试验,以确定混凝土中聚丙烯纤维的最大掺量,可为同类聚丙烯纤维混凝土的设计提供参考和借鉴。

1 试 验

1.1 原材料

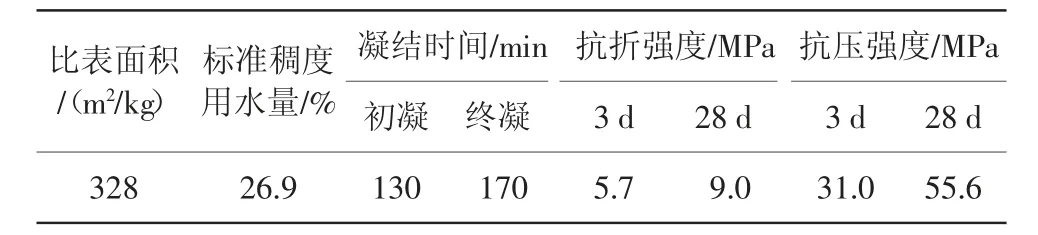

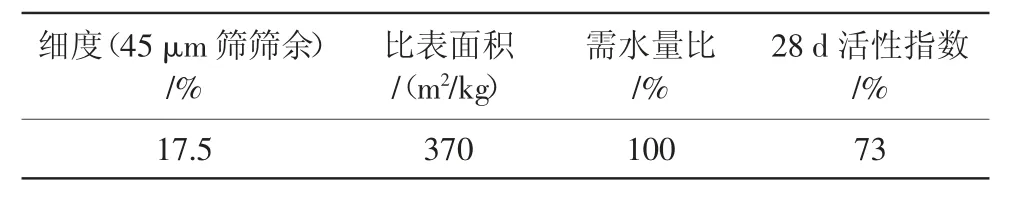

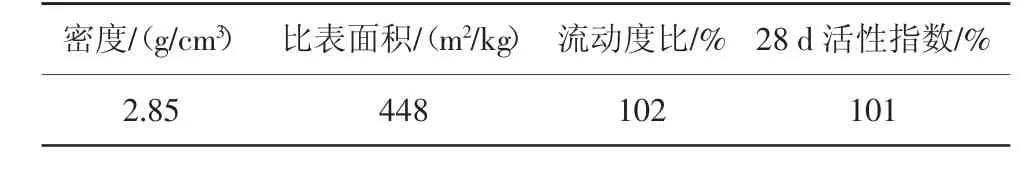

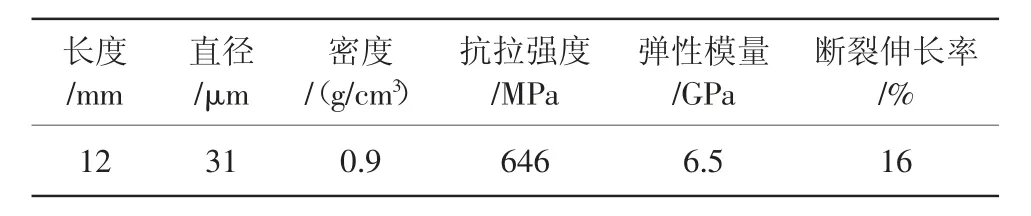

水泥:上海金山南方水泥有限公司的P·O42.5 水泥,细度(80 μm 筛筛余)3.8%,安定性合格,主要技术性能见表1;粉煤灰:太仓协鑫发电公司的F 类Ⅱ级粉煤灰,主要技术性能见表2;矿粉:上海宝田新型建材有限公司的S95 级矿渣微粉,主要技术性能见表3;砂:Ⅱ区中砂;石:5~25 mm 连续级配碎石;聚丙烯纤维:常州天怡工程纤维有限公司产,主要技术性能见表3;减水剂:上海麦斯特建工产聚羧酸减水剂,固含量17%,减水率27%。

表1 水泥的主要技术性能

表2 粉煤灰的主要技术性能

表3 矿粉的主要技术性能

表4 聚丙烯纤维的主要技术性能

1.2 试验方法

按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》测试聚丙烯纤维混凝土的初始坍落度及坍落度经时损失;按照GB/T 50081—2019《混凝土物理力学性能试验方法标准》成型100 mm×100 mm×100 mm 立方体试块,测试聚丙烯纤维混凝土的7、14、28 d 抗压强度和28 d 抗折强度;按照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》测试聚丙烯纤维混凝土的早期抗裂等级、28 d 干燥收缩值和28 d 氯离子迁移系数。

1.3 试验方案

参考上海某污水厂现有C35 混凝土配合比,本试验混凝土基准配合比(kg/m3)为:m(水泥)∶m(矿粉)∶m(粉煤灰)∶m(砂)∶m(石)∶m(水)∶m(减水剂)=229∶55∶80∶728∶1092∶160∶2.184,测试不同聚丙烯纤维体积率(0、0.1%、0.2%、0.3%、0.4%、0.6%、1.0%)时混凝土拌合物的和易性以及不同质量掺量(0、1.2、1.6、2.0、2.5、2.8 kg/m3)时混凝土的拌合物性能、力学性能、收缩、早期抗裂性能和耐久性能,综合分析聚丙烯纤维掺量对混凝土性能的影响,从而确定聚丙烯纤维在混凝土中的最大合理掺量。具体测试指标主要包括:坍落度、60 min 坍落度损失、凝结时间、早期抗裂性能、抗压强度(7、14、28 d)、28 d 抗折强度、3 d自收缩、28 d 干燥收缩、28 d 氯离子迁移系数(RCM 法)。

2 试验结果与分析

2.1 不同聚丙烯纤维体积率混凝土的拌合物性能

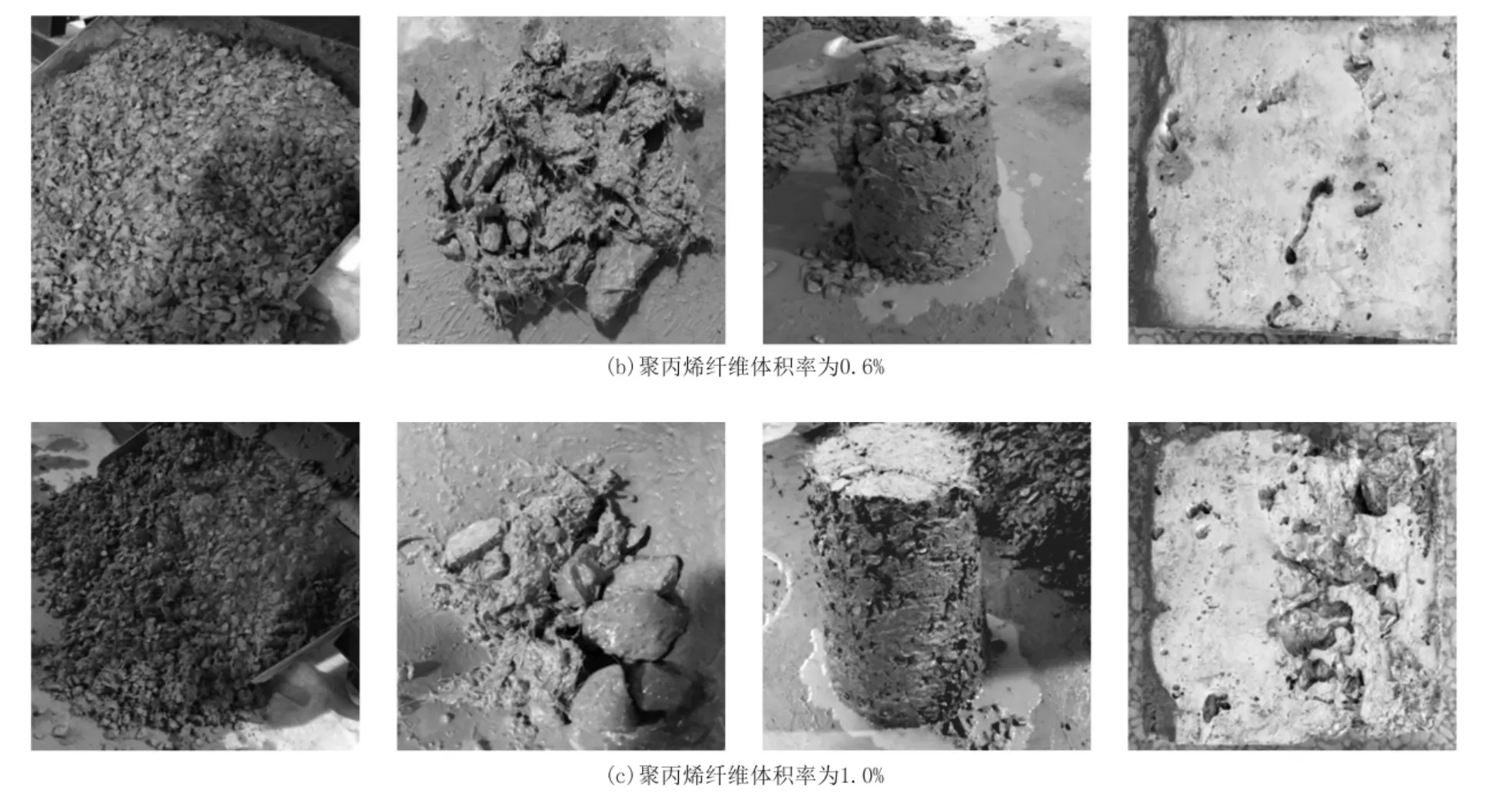

不同聚丙烯纤维体积率混凝土的初始坍落度见表5,拌合物状态见图1。

图1 不同聚丙烯纤维体积率混凝土拌合物的状态

表5 不同聚丙烯纤维体积率混凝土的拌合物性能

由表5 和图1 可见,聚丙烯纤维体积率在0.3%以内时,纤维不会出现结团,纤维混凝土具有良好的工作性能,纤维有效提高了混凝土的粘聚性和保水性,但减水剂掺量逐渐增加,坍落度也有所降低。聚丙烯纤维体积率为0.4%时,拌合物状态相比更低掺量时略差,但拌合物总体粘聚性、均匀性尚可。聚丙烯纤维体积率为0.6%以上时,纤维在浆体里面结团,浆体无法有效包裹粗骨料,出现骨料外露现象,通过增加外加剂掺量也无法使纤维有效分散,且外加剂掺量过大时浆体出现泌水离析,混凝土成型后出现大量的孔洞等缺陷。因此,大掺量聚丙烯纤维的体积率应控制在0.3%以内。

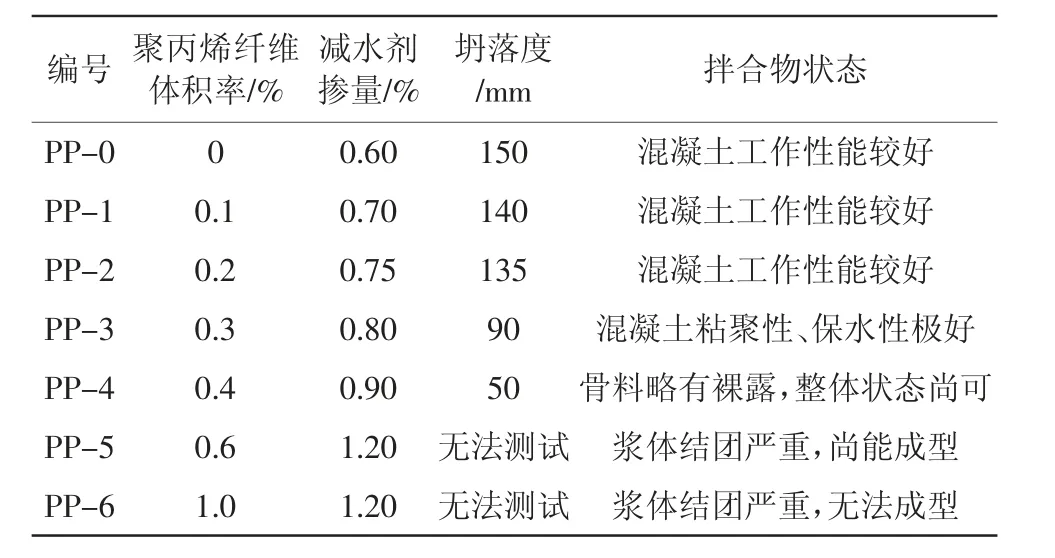

在体积率0.3%以内,不同聚丙烯纤维掺量混凝土的初始坍落度、坍落度经时损失等见表6。

表6 不同聚丙烯纤维掺量混凝土拌合物性能

由表6 可见:

(1)随着聚丙烯纤维掺量的增加,在不改变单方用水量的条件下,混凝土达到相同坍落度(130~150 mm)所需的减水剂掺量有所增加。不掺纤维时,减水剂掺量为0.60%;当聚丙烯纤维掺量为1.2 kg/m3时,减水剂掺量增加至0.80%;当聚丙烯纤维掺量为2.5 kg/m3时,减水剂掺量增加至1.00%;当聚丙烯纤维掺量进一步增加至2.8 kg/m3时,减水剂用量增幅加大。从现场不同纤维掺量混凝土的拌合物性能来看,纤维掺量在2.5 kg/m3以下时,聚丙烯纤维能均匀分散在混凝土中,混凝土拌合物的粘聚性、保水性良好。当纤维掺量进一步增加至2.8 kg/m3时,混凝土拌合物出现纤维结团现象[8],并伴随少量的浆体裸露和泌浆现象。不同纤维掺量混凝土的60 min 坍落度相近,为50~60 mm,坍落度损失为85~100 mm,表明聚丙烯纤维掺量变化对混凝土的坍落度损失没有显著影响。

(2)与不掺纤维的混凝土相比,掺加聚丙烯纤维后,混凝土的凝结时间有所延长,初凝时间延长63~198 min,终凝时间延长112~250 min;但当聚丙烯纤维掺量为1.2~2.5 kg/m3时,纤维掺量对聚丙烯纤维混凝土初、终凝时间影响不大;当纤维掺量进一步增加至2.8 kg/m3时,混凝土凝结时间大幅延长,这与混凝土中减水剂的大幅增加相关,缓释型外加剂的大掺量使用延长了混凝土凝结时间。

综合各组混凝土拌合物的状态、初始坍落度、60 min 坍落度损失及凝结时间,聚丙烯纤维掺量为2.5 kg/m3以下时,聚丙烯纤维不会对混凝土拌合物性能产生不利影响。

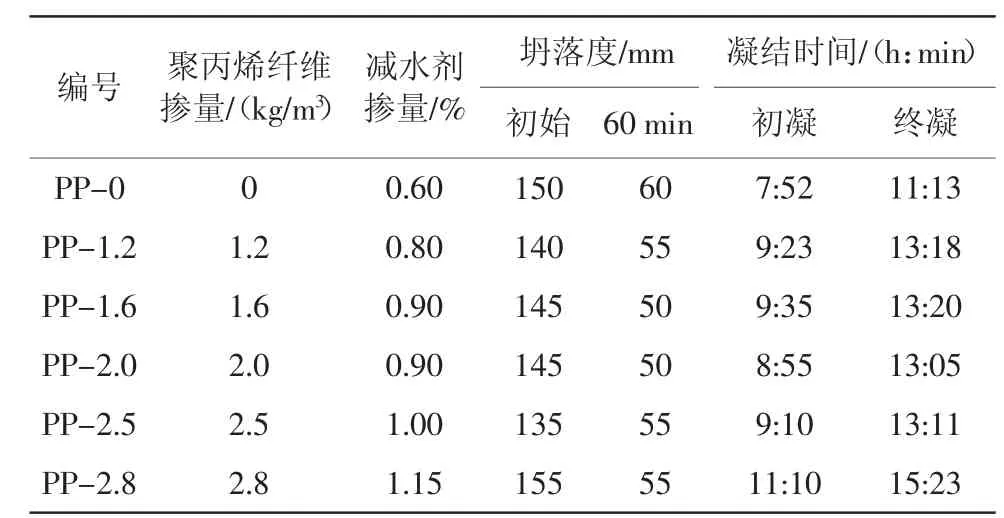

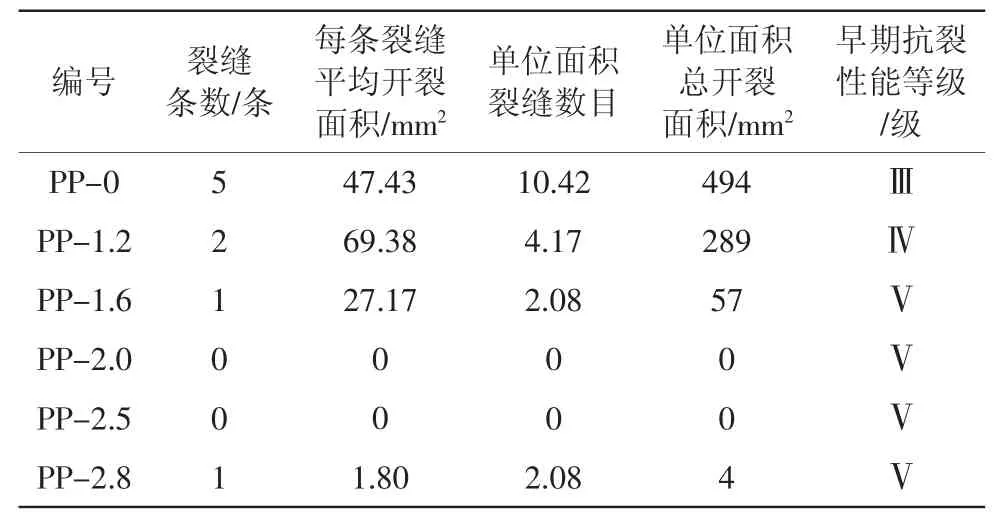

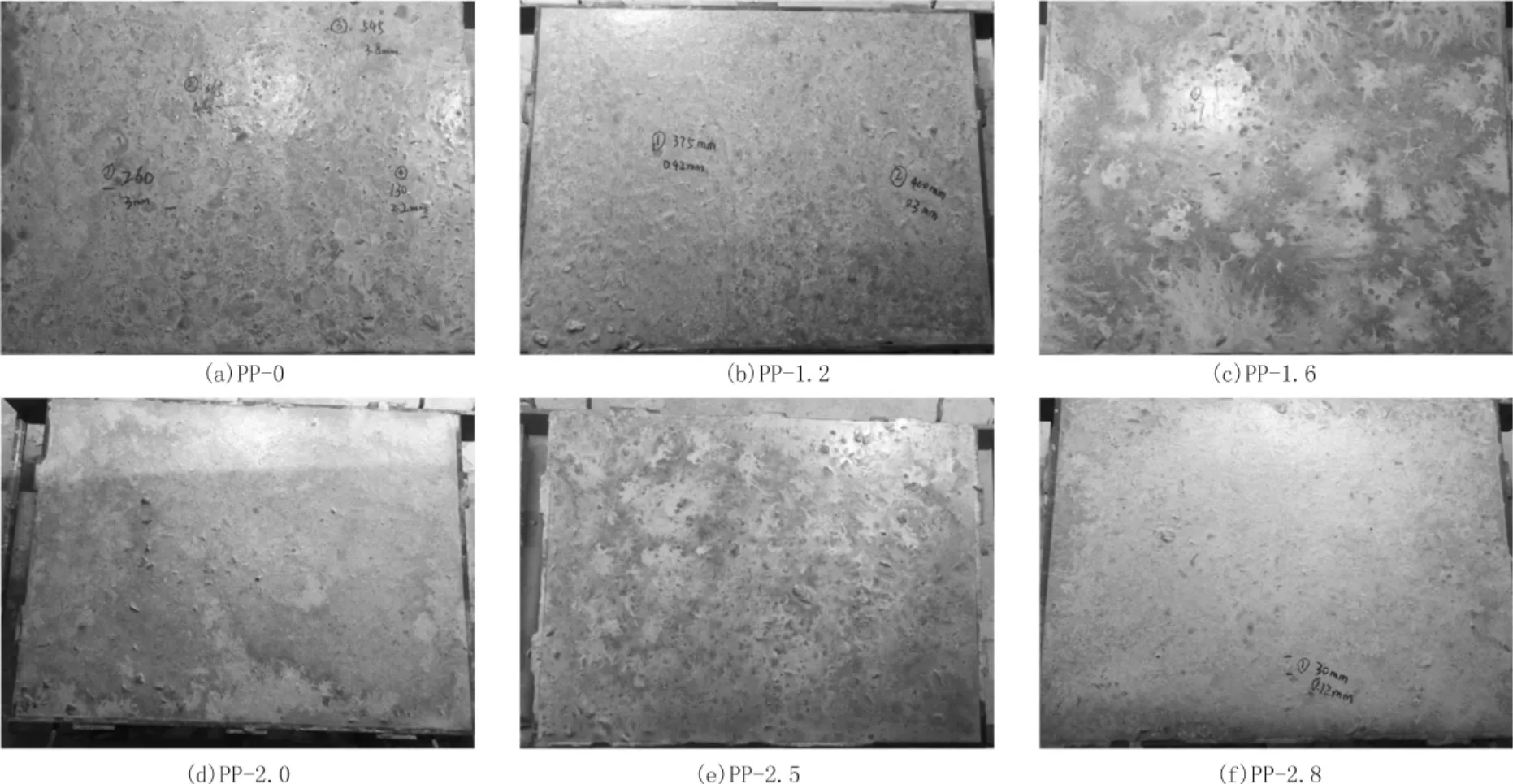

2.2 不同聚丙烯纤维掺量混凝的早期抗裂性能(见表7、图2)

表7 不同聚丙烯纤维掺量混凝土的早期抗裂性能

由表7 和图2 可见:不掺聚丙烯纤维时,早期抗裂试验中混凝土开裂现象较为明显,裂缝条数达到5 条,单位面积总开裂面积达494 mm2,抗裂等级仅为Ⅲ级;随着纤维掺量的增加,混凝土塑性开裂现象减少,当纤维掺量为1.2 kg/m3时,单位面积总开裂面积为289 mm2,抗裂等级达到Ⅳ级;当纤维掺量增加到1.6 kg/m3时,单位面积总开裂面积为57 mm2,抗裂等级达到最高的Ⅴ级;当纤维掺量增加到2.0、2.5 kg/m3时,混凝土已无开裂现象;当纤维掺量增加到2.8 kg/m3时,混凝土中纤维易出现结团,纤维抑制开裂效应未得到充分发挥,混凝土反而又出现细微的开裂现象。

图2 聚丙烯纤维混凝土早期抗裂性能试验照片

从早期抗裂性能试验结果来看,聚丙烯纤维掺量为2.0~2.5 kg/m3时,混凝土的抗塑性收缩开裂效果已经达到最佳。

2.3 不同聚丙烯纤维掺量混凝的抗压、抗折强度(见表8)

由表8 可见:

(1)掺加聚丙烯纤维会小幅降低混凝土的早期抗压强度。聚丙烯纤维掺量为2.5 kg/m3以下时,混凝土的7 d 抗压强度降低幅度为2.5%~10.1%,这可能是由于聚丙烯纤维的掺入延长了混凝土凝结时间。掺加聚丙烯纤维对混凝土的14 d、28 d抗压强度无显著影响,聚丙烯纤维掺量为1.2~2.5 kg/m3时,各组混凝土抗压强度偏差在正常测试波动范围内。当聚丙烯纤维掺量增加到2.8 kg/m3时,混凝土的7 d、14 d、28 d 抗压强度均出现明显下降。一方面是由于减水剂掺量的增加变相提高了混凝土水胶比;另一方面,由于纤维掺量过多,混凝土拌合物中纤维易出现结团,硬化混凝土中引入缺陷增多,导致混凝土强度降低。本试验中,C35 混凝土中聚丙烯纤维掺量在2.5 kg/m3以下时,聚丙烯纤维对混凝土的抗压强度无显著影响,28 d 抗压强度测试值均满足设计强度等级要求。

(2)当聚丙烯纤维掺量为1.2~2.5 kg/m3时,混凝土的抗折强度与基准组相比无显著变化,且不同纤维掺量的聚丙烯纤维混凝土抗折强度相近。这主要是由于合成类细纤维不具备增韧作用,对混凝土抗折强度的影响较小。当聚丙烯纤维掺量为2.8 kg/m3时,混凝土的28 d 抗折强度出现显著下降,从抗折强度的角度,混凝土中聚丙烯纤维掺量不宜超过2.5 kg/m3。

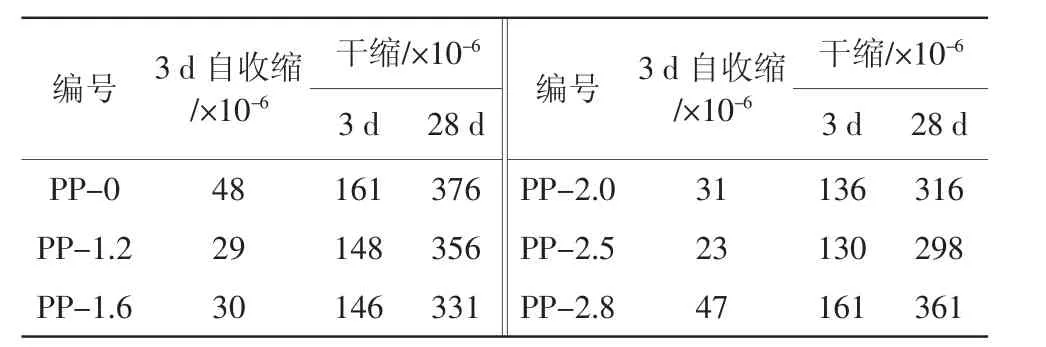

2.4 不同聚丙烯纤维掺量混凝的收缩性能

不同聚丙烯纤维掺量混凝土的自收缩和干缩见表9。

表9 不同聚丙烯纤维掺量混凝土的自收缩和干缩

由表9 可见:

(1)未掺聚丙烯纤维的C35 混凝土本身自收缩不大,3 d 自收缩仅为48×10-6;掺加1.2~2.0 kg/m3聚丙烯纤维后,3 d 自收缩减小至30×10-6左右;纤维掺量为2.5 kg/m3时,3 d 自收缩最低,仅为23×10-6;纤维掺量进一步增加至2.8 kg/m3时,3 d 自收缩与基准混凝土相近,聚丙烯纤维未起到减小自收缩的作用。

(2)未掺聚丙烯纤维的C35 混凝土28 d 干缩为376×10-6,掺加1.2~2.5 kg/m3聚丙烯纤维后,28 d 干缩有所降低,降幅为5.3%~20.7%,其中以纤维掺量为2.5 kg/m3时降低干缩的效果最好。当聚丙烯纤维掺为2.8 kg/m3时,3 d 干缩与基准混凝土相近,纤维未起到降低干缩作用,这可能与纤维掺量过大,纤维分散不均匀有较大关系。

综合来看,掺加聚丙烯纤维起到了一定的抑制收缩作用,但对于C35 混凝土来说,混凝土本身的收缩尤其是自收缩并不大,纤维对收缩的改善效果总体并不明显。本试验中,以聚丙烯纤维掺量为2.5 kg/m3时,混凝土的收缩最小。

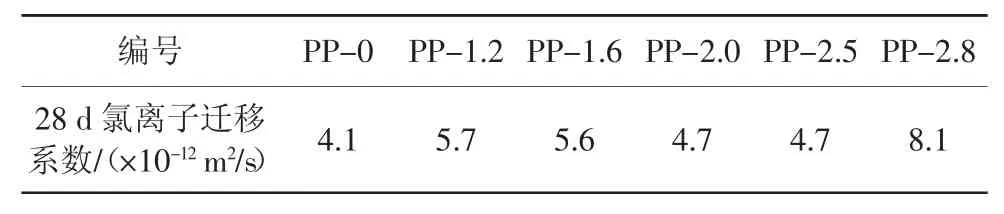

2.5 不同聚丙烯纤维掺量混凝土的氯离子迁移系数(见表10)

表10 不同聚丙烯纤维掺量混凝土的氯离子迁移系数

由表10 可见:聚丙烯纤维掺量为1.2~2.5 kg/m3时,混凝土的28 d 氯离子迁移系数与基准组相比略有增大,但总体影响不大。当聚丙烯纤维掺量为2.0、2.5 kg/m3时,混凝土的28 d氯离子迁移系数较掺量为1.2、1.6 kg/m3的混凝土小。当纤维掺量为2.8 kg/m3时,混凝土的28 d 氯离子迁移系数大幅增加,混凝土的耐久性下降。

综合不同掺量聚丙烯纤维混凝土的各项性能可知,掺加1.2 kg/m3聚丙烯纤维,混凝土的早期抗裂性能即得到大幅改善;当纤维掺量达到2.0~2.5 kg/m3时,早期抗裂试验中无开裂现象;继续增加纤维掺量至2.8 kg/m3时,混凝土的拌合物性能、力学性能和耐久性能指显著下降,性能劣化。因此,对于高抗裂要求的污水混凝土构筑物需要提高聚丙烯纤维的掺量时,其最大掺量不宜超过2.5 kg/m3。

3 结论

(1)混凝土中聚丙烯细纤维的体积率宜控制在0.3%以下,纤维体积率超过0.3%时,纤维在浆体中结团,浆体无法有效包裹粗骨料的现象,通过增加外加剂掺量也无法使纤维有效分散,且外加剂掺量过大时浆体出现泌水离析,混凝土成型后会出现大量的孔洞等缺陷。

(2)当聚丙烯纤维体积率在0.3%以内、用水量相同时,混凝土达到相同坍落度所需的减水剂掺量随着聚丙烯纤维掺量的增加而增加,混凝土凝结时间由于减水剂掺量的增加而延长。当聚丙烯纤维掺量在2.5 kg/m3以下时,纤维分散均匀,混凝土拌合物性能良好。若将纤维掺量进一步提高到2.8 kg/m3,混凝土拌合物会出现纤维结团现象。

(3)混凝土中掺加1.2~2.5 kg/m3聚丙烯纤维时,可有效降低混凝土的自收缩和干缩,混凝土的力学性能基本未下降,抗氯离子渗透性能也仅出现小幅下降。当聚丙烯纤维掺量达到2.8 kg/m3时,纤维开始出现团聚,混凝土的各项性能均出现明显降低。

(4)对于有极高抗裂要求的污水混凝土构筑物需要提高聚丙烯纤维的掺量时,混凝土中聚丙烯纤维的最大掺量不宜超过2.5 kg/m3。