F级燃气轮机燃料阀技改后NOx排放异常分析及处理

李 峰, 李永超

(上海申能崇明发电有限公司, 上海 202155)

某燃气电厂有2台SGT5-4000F(4)型燃气轮机,燃气轮机由压气机、燃烧室和透平组成。压气机和透平为多级轴流设计。压气机有15级,压比为17;透平有4级;燃烧室为环型结构,呈逆时针布置,内置陶瓷遮热板。整套机组及燃料控制阀组件布置在罩壳内[1],值班阀及预混阀原设计各有2路位移传感器,为提高运行的可靠性及降低各负荷段燃烧波动的可能性,对原设计值班阀及预混阀的位移传感器进行了设备改造及控制逻辑优化。技改完成后,机组初次启动时余热锅炉烟气中氮氧化物(NOx)排放量偏离了正常值。

针对该问题,笔者通过对机组技改前后的运行数据进行研究和分析,以探究问题的原因并提出相应处理措施。

1 NOx排放异常问题

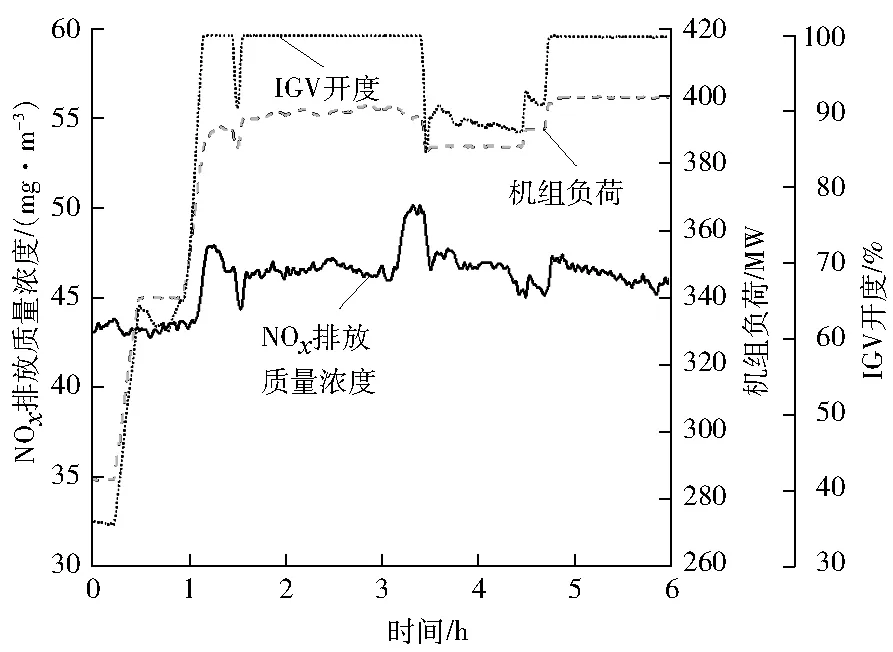

图1为技改完成后机组启动时各参数的变化。技改完成后机组第一次联合循环启动,当1号机组维持满负荷(395 MW)运行时,运行人员发现1号余热锅炉烟气NOx排放质量浓度瞬间波动接近至50 mg/m3,即将超过限值(50 mg/m3)。将机组负荷降低至385 MW,NOx排放质量浓度随之下降,并稳定在46~48 mg/m3,然后全面检查机组参数并分析原因。在NOx排放超限报警前,该机组一直维持满负荷运行,压气机进口空气相对湿度从最高值(76%)逐渐下降至60%,其他参数无明显变化。压气机进口空气相对湿度的降低直接影响燃气轮机燃烧火焰最高温度,导致热力型NOx生成量急剧上升,从而造成机组短时间NOx排放超限。当机组负荷降至385 MW后,烟气NOx排放量随之下降。待压气机进口空气相对湿度上升至70%左右时,再将机组负荷恢复至满负荷,NOx排放质量浓度可以稳定在46~48 mg/m3;但是,NOx排放质量浓度仍比技改前(35 mg/m3)高出很多,需要对该现象进行具体分析。

图1 技改后机组启动时各参数的变化

技改后机组第一次启动时的相关参数见表1。

表1 技改后机组启动时的相关参数

2 原因分析

2.1 技改前机组相关参数

技改前机组运行情况良好,除启动阶段NOx排放量偏高以外,其他负荷段均正常。技改前,机组正常运行相关参数见表2。机组在技改前,各负荷段NOx排放量均比较稳定,且都不在排放量的高位值,机组的燃烧情况及排放指标均良好。

表2 技改前机组正常运行时的相关参数

技改前,该燃气轮机通过NOx调整、燃烧调整试验、燃烧器技改等一些优化措施,确保机组在全负荷段运行时NOx排放量均不超标。机组预混燃烧器已由原设计的9孔改造为8孔,并在改造后进行了燃烧调整优化试验,能够使燃气轮机运行的燃烧加速度(ACC)明显减小且保持稳定,从而保证燃烧更加平稳。同时,NOx排放量大幅度降低,NOx排放质量浓度从40 mg/m3左右降低至32 mg/m3左右。

2.2 燃料热值的影响

表3为技改前后燃料热值的变化。燃气轮机运行时,如果天然气成分发生变化,会对天然气热值产生影响。在相同的机组负荷下,进入燃气轮机的燃料量,以及燃料完全燃烧所需的氧量(空气量)也会变化。因此,天然气成分的变化会导致过量空气系数发生改变,对NOx的生成量也会有影响[2]。但是,该机组技改前后燃料热值变化不大,且基本保持稳定。

表3 技改前后燃料热值的变化

2.3 压气机进口空气相对湿度的影响

F级燃气轮机在燃烧过程中,燃料中的水分含量主要取决于空气的湿度,火焰中蒸汽的存在抑制了NOx的生成,从而可以降低NOx的排放量[3]。实际上,空气中水分含量对NOx生成的抑制作用需要根据机组运行数据实时进行分析。

图2为压气机进口空气相对湿度对NOx排放量的影响。机组保持在满负荷运行时,机组实时气耗变化不大,说明天然气成分没有太大变化,而当压气机进口空气相对湿度从76%下降到60%的期间,对应的NOx排放质量浓度从46.1 mg/m3上升到49.0 mg/m3,说明空气相对湿度的变化对NOx排放存在一定影响,压气机进口空气相对湿度的增加有利于抑制NOx的生成。

图2 压气机进口空气相对湿度对NOx排放量的影响

2.4 机组负荷的影响

图3为机组负荷、进口导叶(IGV)开度对NOx排放量的影响。通过调整机组负荷对NOx排放量进行控制是机组运行中有效降低NOx排放量的具体措施。随着IGV开度的逐渐减小,烟气中NOx排放量是一个阶跃式减少的过程,因此控制机组负荷可以有效降低NOx排放量[4-5]。

图3 机组负荷、IGV开度对NOx排放量的影响

但是,该燃气轮机主要是“日开夜停”调峰运行模式,机组负荷控制均是投入自动发电控制(AGC)进行调节,机组负荷大多处于波动状态,在这种情况下必然会造成燃烧工况的不断波动。一般情况下,燃气轮机NOx排放量与机组负荷并不一定会持续保持线性的变化,NOx排放量一般会随着燃气轮机IGV开度的变化出现一定的曲线波动。因此,当燃料阀技改后,机组第一次启动且满负荷运行时,运行人员发现NOx排放量上升后,降低机组负荷至385 MW,IGV开度相应地从100%降低至93%,燃气轮机NOx排放质量浓度随之下降,稳定在46~48 mg/m3。

2.5 值班阀天然气流量的影响

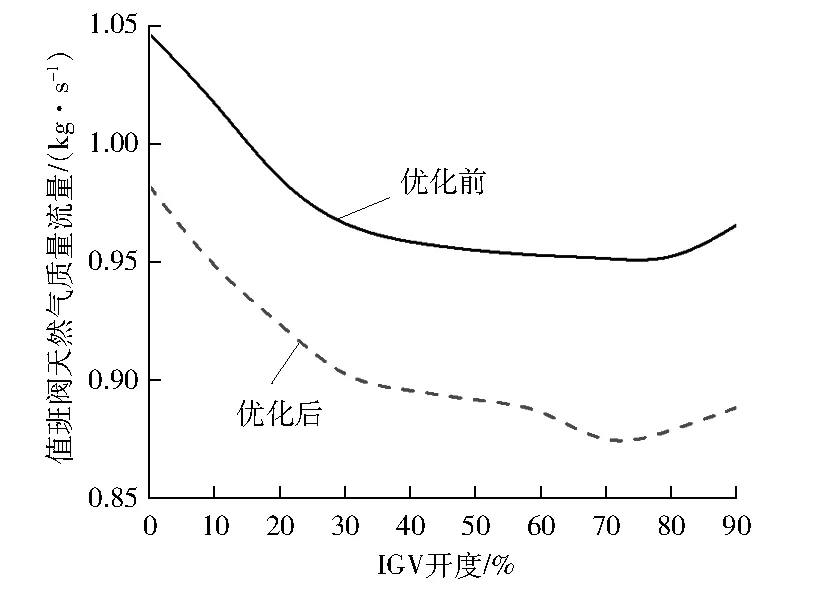

图4为值班阀天然气流量的变化。燃料阀技改前,燃气轮机燃烧比较稳定,NOx排放质量浓度维持在30~35 mg/m3的较低水平,但在燃料阀技改优化后,NOx排放量并不稳定。值班阀及预混阀各增加1路位移传感器后,与技改前的相同工况相比,值班阀天然气流量有所增加。

图4 值班阀天然气流量的变化

由图4可得:在相同工况下,技改前值班阀天然气质量流量一般稳定在0.88~0.90 kg/s,而技改后增大到0.90~0.96 kg/s,说明值班阀天然气流量变大增强了燃气轮机的扩散燃烧,火焰中心温度有所升高,导致NOx排放量上升。

技改前后燃气轮机的排气温度也发生了变化,具体表现为:机组负荷为395 MW时,在同样工况下,燃气轮机排气温度从技改前的570 ℃上升至技改后的582 ℃,上升了12 K。这说明值班阀天然气流量偏大确实导致了燃气轮机排气温度的上升,进而造成燃烧室内扩散燃烧的增强,产生了较多的NOx。

通过多方面对比分析,基本确定NOx排放异常是由于值班阀天然气流量增大。值班阀控制逻辑为:将值班阀开度指令信号与位移传感器反馈信号偏差经伺服器比例积分微分(PID)控制运算后,再将信号送至值班阀执行机构完成阀门调节操作。现场检查值班阀执行机构无异常,位移传感器变送器电阻值正常,位移传感器中铁芯无弯折现象。通过对机组数据进行调阅后发现,在相同工况下,即值班阀开度指令信号相同时,技改后值班阀位移传感器位移计算反馈信号出现了漂移,导致值班阀实际开度大于指令开度,燃气轮机流量曲线偏离了原燃烧调整工况下的原始流量设定曲线。

针对位移传感器位移计算出现漂移的问题,参考原燃烧试验工况对燃料阀综合位移进行了在线标定和小幅调整。在燃气轮机负荷保持不变的情况下,采取调整值班阀天然气流量至正常流量的措施,将燃气轮机的燃烧温度降低,进而抑制燃烧时热力型NOx的产生,以达到降低锅炉烟气NOx排放量的目的。优化前后值班阀天然气流量对比见图5。

图5 优化前后值班阀天然气流量的变化

另外,燃气轮机技改后,或者在不同季节运行时,还需要及时进行燃烧调整试验,优化燃烧控制条件,在保证燃烧稳定的同时进一步降低NOx排放量。

3 结语

通过对F级燃气轮机值班阀及预混阀位移传感器技改后烟气NOx排放异常的各影响因素进行分析,得到的结论为:

(1) 技改后值班阀位移传感器位移计算出现了漂移,偏离了原燃烧调整工况下的原始流量设定曲线,从而导致燃烧室扩散燃烧增强,热力型NOx异常增多。根据机组原燃烧调整试验工况,将燃气轮机燃料阀综合位移进行小幅调整后,相同IGV开度下值班阀天然气流量明显降低,燃烧室燃烧温度同步下降,烟气NOx排放量恢复至正常范围。

(2) 为保证机组后期运行NOx排放量在正常范围内,不仅要将燃料阀控制逻辑算法进行跟踪优化及标定,还要及时对机组技改或检修前后的相关参数进行对比与分析,及时发现问题并采取措施,保证机组在经济、环保的条件下运行。