一台250 t/d生活垃圾焚烧锅炉的优化改造

黄术翠

(上海伟明环保有限公司, 上海 200120)

目前,城市生活垃圾焚烧处理是实现垃圾处理减量化、资源化、无害化的主要手段。我国早期的垃圾焚烧锅炉(简称焚烧炉)由于考虑到国内生活垃圾热值低、含水率高等问题,一般设计的燃料热值较低。随着国民经济的发展、人们生活水平的提高,以及城市人口的迅速增长,垃圾热值明显提高,生活垃圾量也急剧增加。垃圾热值的提高使焚烧炉的热负荷整体上升进而出现超温现象,炉膛温度高于1 050 ℃,过热器、省煤器等部件均面临着高温腐蚀[1]和排烟温度高等一系列问题,导致垃圾焚烧炉面临着处理量下降的困境。

面对垃圾围城、新建电厂选址难的现状,扩容改造是提高垃圾处理量,保障锅炉安全、稳定运行的有效且必要的措施;同时,锅炉蒸发量的提高、发电量的增大,提高了电厂的经济效益,一举多得。但是,垃圾焚烧炉的扩容改造,不仅需要增加受热面,而且对焚烧炉的焚烧部分也必须进行严格的核算,否则必然面对一系列新的问题,甚至达不到改造的预期效果,造成停炉等恶劣情况。笔者以1台250 t/d生活垃圾焚烧锅炉为例,介绍其扩容改造情况。

1 锅炉概况

该焚烧炉为2007年5月投产的立式单锅筒自然循环蒸汽锅炉,额定蒸汽压力为4.1 MPa,蒸汽温度为415 ℃,最初设计燃料热值为5 000 kJ/kg,设计蒸发质量流量为15.3 t/h。随着垃圾热值的不断提升,2013年对焚烧炉进行了扩容改造,在三烟道布置了蒸发器,增加了中和塔、布袋除尘器和汽轮发电机组的容量。设计燃料热值为6 280 kJ/kg,垃圾处理量为250 t/d,额定蒸发质量流量为19.7 t/h。扩容后焚烧炉达到了改造效果。

随着垃圾热值逐年上升,该焚烧炉再次出现超温现象。为了控制焚烧炉炉膛温度,不得不采取减少垃圾处理量,降低焚烧炉负荷的措施,该焚烧炉实际平均垃圾处理量约为183 t/d,平均蒸发质量流量约为17.2 t/h。

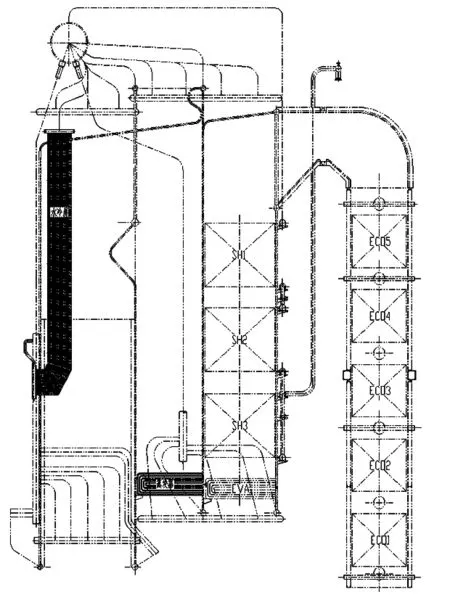

为了缓解当地垃圾处置压力,降低排烟温度,电厂大修技改时,在焚烧炉炉膛内增加了2片水冷屏,并在燃烬室底部增加了U形蒸发器,共25组,增加的受热面积约为92.6 m2。垃圾热值按7 955 kJ/kg(1 900 kcal/kg)设计。改造后焚烧炉蒸发质量流量可提高到22 t/h,垃圾处理量约为220 t/d。该技改方案中垃圾处理量根据热值调整为220 t/d主要是出于以下几个方面考虑:(1)如果增加尾部受热面,则改造工作量巨大;(2)保证炉排热负荷在合理范围内,延长炉排使用寿命;(3)尽量不改烟气处理系统。该大修技改在2020年5月完成,增设水冷屏和蒸发器后的余热锅炉结构见图1。

图1 增设水冷屏和蒸发器后的余热锅炉结构

技改后锅炉2020年运行数据见表1。由表1可见,大修技改后,改造效果不明显。各受热面再次面临烟温超高的现象(见表2),锅炉的运行状况也开始急剧恶化,焚烧炉出现了严重的结焦现象。

表1 技改后锅炉2020年运行数据

表2 锅炉各部件烟温 ℃

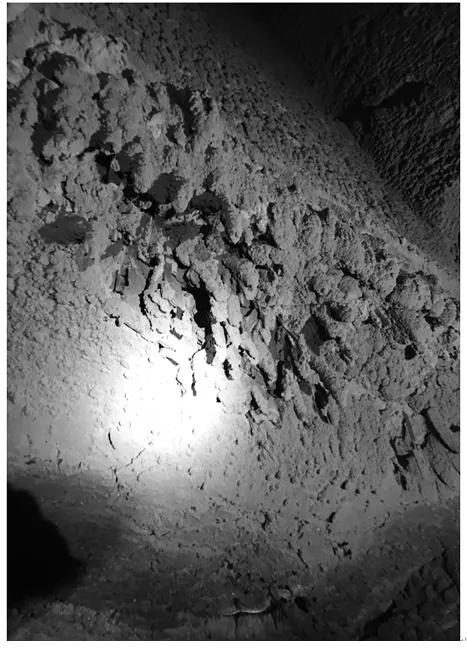

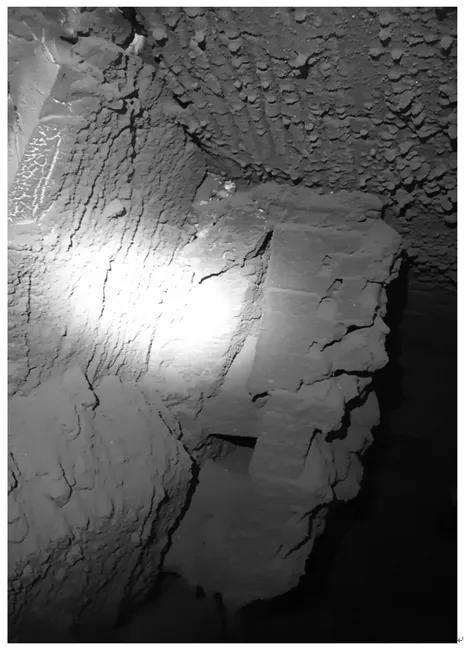

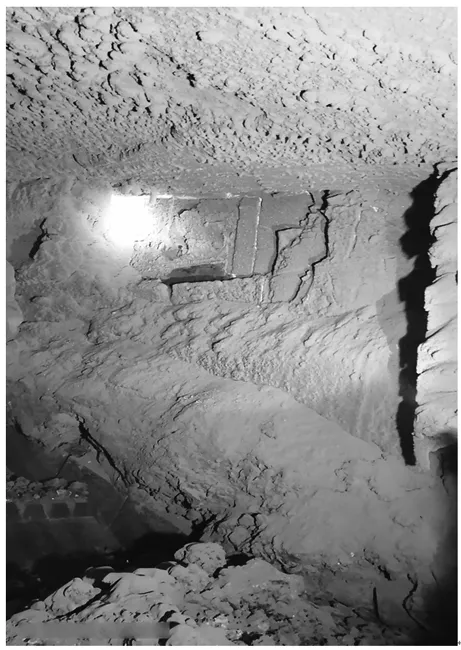

该焚烧炉结焦主要集中在左右侧墙,逆推炉排一、二风室的侧补偿块上方,逐步增加至推料器下方,导致料层无法下移;两侧墙和前后拱肩都挂有焦块,并且结焦速度非常快,部分焦块难以脱落,相互连接形成更大的焦块,最后脱落时,连带炉墙及抓钉一起坠落(见图2、图3),最终被迫停炉。

图2 焚烧炉两侧墙挂焦

图3 前拱焦块坠落,抓钉裸露

2 原因分析

经过现场勘查,结合目前的垃圾状况,分析导致焚烧炉超温的主要原因为卫燃带偏高、后拱倾角偏小、侧补偿块处形成火口、风机风量及风压偏小。

2.1 卫燃带偏高

焚烧炉最初设计时,垃圾热值较低,为了保证850 ℃炉温持续时间不低于2 s,锅炉卫燃带高达9 m,以降低被覆盖水冷壁管的吸热量。随着垃圾热值的提高,炉膛出现超温现象,为降低炉膛温度,考虑降低卫燃带的高度。

2.2 后拱倾角偏小

焚烧炉大修技改时,虽然增加了焚烧炉受热面积,但是配套的炉拱未进行任何调整。焚烧炉采用的前拱高而短,适合目前的燃料燃烧,但采用的后拱低而长,最初设计后拱倾角为12°,是为了保证低热值垃圾的稳定燃烧[2]。随着垃圾热值提高到7 955 kJ/kg左右,原来的后拱倾角对燃料的助燃作用过大,后拱烟气出口偏小,燃烧段烟气直接冲向拱顶,并且二次风的扰动效果较差,导致拱肩处局部热强度过大,结焦严重。

2.3 侧补偿块处形成火口

垃圾热值提高后,焚烧炉的垃圾处理量减少(少于250 t/d),故炉排的机械负荷变小,只需要考虑炉排面积热负荷。炉排单位面积热负荷一般取277~694 kW[3]。按垃圾热值为7 955 kJ/kg、处理量为220 t/d计算,则炉排单位面积热负荷约为455 kW,因此炉排不存在超负荷运行的状况。但原炉排面经过物料的磨损和掉落的焦块刮擦,多处炉排片和侧补偿块破损、漏风;并且炉排本身进料不均,两侧料层较薄,从而在漏风处极易形成火口,导致侧墙过热挂焦;侧墙焦块与拱肩焦块形成整体,难以脱落,形成了恶性循环。

2.4 风机风量及风压偏小

该锅炉最初设计燃料热值为5 000 kJ/kg,2013年扩容改造时,没有更换风机。现场焚烧炉的炉墙保温层拱起、烧坏,炉门处耐火浇注料脱落(见图4、图5)。由图4、图5可以看出:随着垃圾热值的提高,烟气量增大,引风机出力不足,导致焚烧炉处于微正压状态运行。此外,焚烧炉原二次风机的风量太大,风压太小,烟气扰动效果差,加上较低的后拱对烟气的压制作用,导致烟气在炉拱处聚集,无法得到有效降温,这也是导致炉拱挂焦的原因。

图4 炉墙保温层拱起

图5 炉门处耐火浇注料全部脱落

3 改造方案

综合以上原因,对焚烧炉进行了如下整改:

(1) 将焚烧炉卫燃带耐火浇注料层标高由23 350 mm下移到22 350 mm,即下移1 m,以增大炉膛的水冷面积,降低炉膛温度。

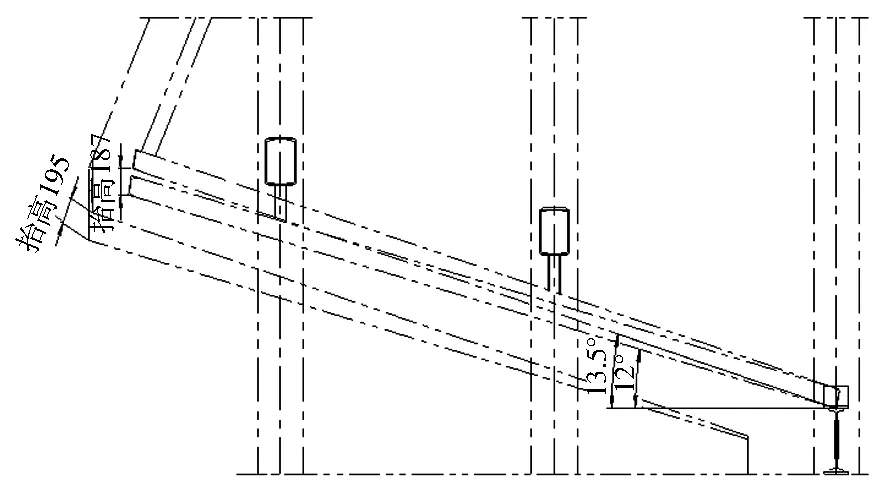

(2) 将焚烧炉后拱倾角从12°加大到13.5°,后拱垂直距离提高约187 mm(见图6),砌筑耐火浇注料后的拱肩距离垃圾料层的高度比原来高了约195 mm,扩大了后拱的烟气出口,降低了拱肩热负荷。

图6 后拱倾角加大示意图

(3) 更换破损、变形的侧补偿块及炉排片,经调试校正后减小调节缝隙,以免被掉落垃圾卡死。

(4) 将焚烧炉损坏的两侧墙拆除并补焊抓钉后,重新浇筑耐火浇注料。

从实际运行方面进行调整,具体如下:

(1) 鉴于炉膛温度的提高,在保持炉膛温度不低于850 ℃且持续时间不小于2 s、垃圾可燃的情况下,将一次风温度降低到100 ℃左右[3]。既降低了炉膛温度,又减少了空气预热器使用的蒸汽量,增加了发电量。

(2) 增加烟气再循环管路,即从引风机出口将部分烟气引入二次风机进风管,烟气量约占二次风量的0%~30%。烟气再循环管路既控制了氧含量,降低了NOx生成量,又保证了二次风的总风量,保证了对烟气的扰动作用。烟气和空气的体积比根据NOx、CO排放数据,通过调整电动调节阀开度控制,如当CO含量超标时,再循环烟气调节阀适当调小,同时冷风调节阀相应调大,从而联锁控制。

(3) 更换二次风机,保证二次风量达到总风量(45 600 m3/h)的25%;加大风压,保证烟气再循环管路的运行。为适应烟气、空气两种介质运行,叶轮采用了双相不锈钢,并对烟气接触表面进行了搪瓷处理,以避免风机腐蚀。

(4) 更换引风机,加大风量和风压(见表3),以应对烟气阻力增大的状况,使焚烧炉在烟气量增加的情况下仍保持炉膛负压状态运行。

表3 二次风机和引风机更换前后运行数据

此外,对锅炉所有受热面进行了常规的清灰打焦,并修补跑冒滴漏处。

4 改造效果

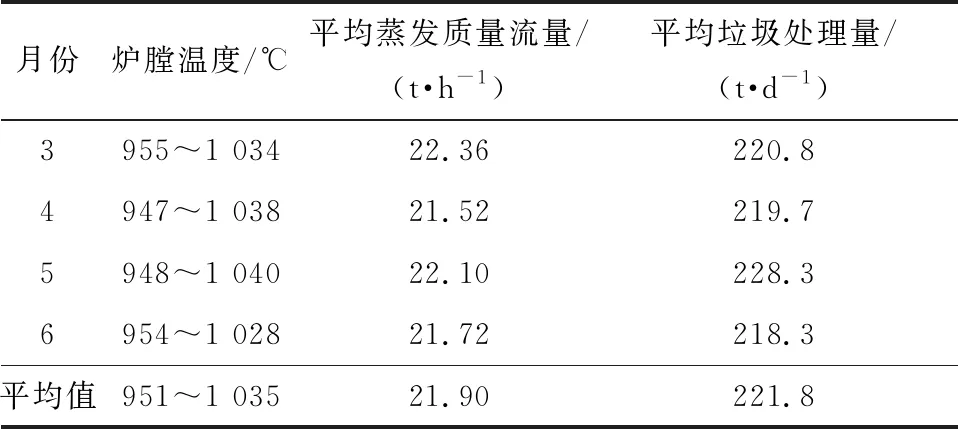

改造后,焚烧炉2021年的运行数据见表4。由表4可以看出,改造后锅炉运行稳定,达到了预期的改造效果。

表4 改造后锅炉2021年运行数据

4.1 改善了焚烧炉的运行状态

后拱抬高后,压火现象消失,火焰不再冲向后拱顶,向炉膛上方的趋势明显;引风机更换后,炉膛负压状态建立,火焰贴墙燃烧的状态消失;后拱结焦状况消失。

炉排片及侧补偿块更换后,漏风情况得到改善,加上一次风温的降低、二次风机风压的提高,改善了燃烧状况,侧补偿块处不再形成火口。

焚烧炉推料时间缩短,由于生活垃圾成分受季节、区域、发酵周期、天气等因素影响较大,因此垃圾处理量处于一个动态变化的范围。由表4可见:4个月的平均垃圾处理量约为221.8 t/d。

4.2 提高了焚烧炉的蒸发质量流量

焚烧炉的卫燃带下移,炉膛烟温降低,后续各部件排烟温度基本在设计值(见表2)附近运行。排烟温度保持在185~195 ℃,降低了排烟热损失,提高了焚烧炉效率。焚烧炉蒸发质量流量与大修技改前相比,提高了约4.7 t/h,达到了预期的改造效果。

4.3 提升了电厂时经济效益

此次改造既消除了焚烧炉正压运行、结焦的危险,保证了焚烧炉稳定运行,达到了改造效果,又提高了全厂的经济效益。按全年平均汽耗率约为5.3 kg/(kW·h)、年运行8 000 h计算,则年增发电量约为709万kW·h,焚烧炉风机更换,导致厂用电提高至23%左右,按上网电价为0.65元/(kW·h)计算,则年新增发电收入约355万元;垃圾处理费为73元/t,则改造后增加的年垃圾处理费约为94万元:合计年经济效益为449万元。项目总改造费用约为180万元,在连续运行4.5个月后,额外增加的发电量及垃圾处理费即可收回改造成本,因此经济效益非常可观。

5 结语

为了使原生活垃圾焚烧炉适应高热值垃圾,从两方面着手:(1)从提高焚烧炉热负荷着手,通过增加蒸发器、水冷屏,降低卫燃带高度的方式来加大垃圾焚烧炉的受热面布置,提高焚烧炉的热负荷,增加垃圾处理量;(2)从工艺方面调整,适当降低一次配风温度,降低燃烧段及干燥段空气温度;提高后拱,采用烟气再循环系统提高二次风扰动作用,引导高温气流上行;对于焚烧烟气量的增加,需要保证引风机的功率,维持炉膛的负压状态。通过有效、合理的改造,焚烧炉的运行状态得到改善,焚烧炉的烟温降低使蒸发量得到提高,同时提升了电厂的经济效益。