基于局放信号特征建立GIS缺陷局放模型识别库的研究及应用

陆晓勇,方 杰,牛 云

(河南平芝高压开关有限公司,河南 平顶山 467000)

1 实验室研究

1.1 试验与测试系统

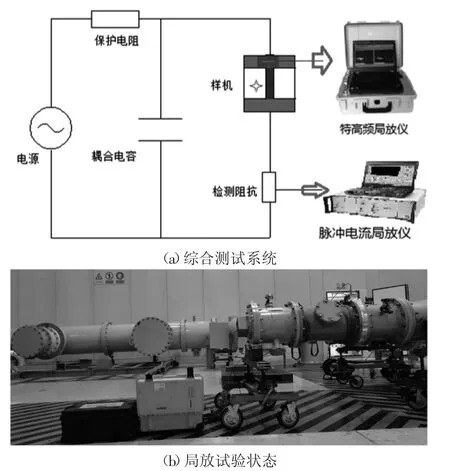

试验采用了常规脉冲电流局放检测法与特高频测试回路相结合的综合测试系统。通过两种测量技术对局放波形进行对比和验证。将各种缺陷放电模型置于封闭的样机壳体内来模拟GIS局放,常规脉冲电流法采用并联测试回路进行检测。使用内置传感器和外置传感器分别进行特高频测试。试验和测试系统主要结构示意如图1所示。

图1 试验与测试系统

1.2 模型设计

拟采用真实的局部放电物理模型来模拟GIS内部的局部放电现象,确保所产生的局部放电信号的真实性。针对现实中GIS设备运行过程中常见的故障缺陷,设计出四类典型的放电模型:

(1)绝壳体上尖端放电缺陷模型:由于壳体焊缝加工不良、磕碰或擦刮、较大金属异物粘附壳体底部出现。通过在壳体内表面径向安装针形金属材料来模拟这种放电类型。

(2)绝高压导体上尖端放电缺陷模型:高压导体表面有金属突出物通常是由于倒角不良加工、或组装时工器具擦刮。通过在导体外表面径向安装针形金属材料来模拟这种放电类型。

(3)绝壳体上金属自由颗粒放电缺陷模型:GIS在制造、组装及运行过程中不可避免会出现自由金属微粒,自由金属微粒是GIS中最常见、危害最大的绝缘缺陷。通过在GIS壳体底部内表面上放置一定数量(3~5个)的片或针状铝材或铜材来模拟这种放电类型。

(4)绝缘子表面固定金属微粒缺陷模型:在绝缘件组装过程中磕碰到软金属材质工器具或产品零件,绝缘子表面刮蹭处会出现长片状金属微粒,以及其他自由金属微粒与粘剂结合紧密附着在绝缘子表面进而形成绝缘表面固定金属颗粒,如果长期固定在绝缘子表面,就会形成绝缘子表面金属污染缺陷。通过条形细铜片或丝粘于绝缘子上面来模拟这种放电类型。

2 局放模型识别应用

目前,脉冲电流法和特高频法广泛应用于GIS制造厂内及现场运行电网。局放模型识别可以精确判定局放缺陷类型,做针对性故障处理和风险评估,主要应用在两个方面:一是在GIS制造设备出厂绝缘试验中的局放检测评估;二是对运行的GIS变电进行特高频局放检测,对疑似局放现象识别判定。

2.1 运行GIS变电站局放检测及识别

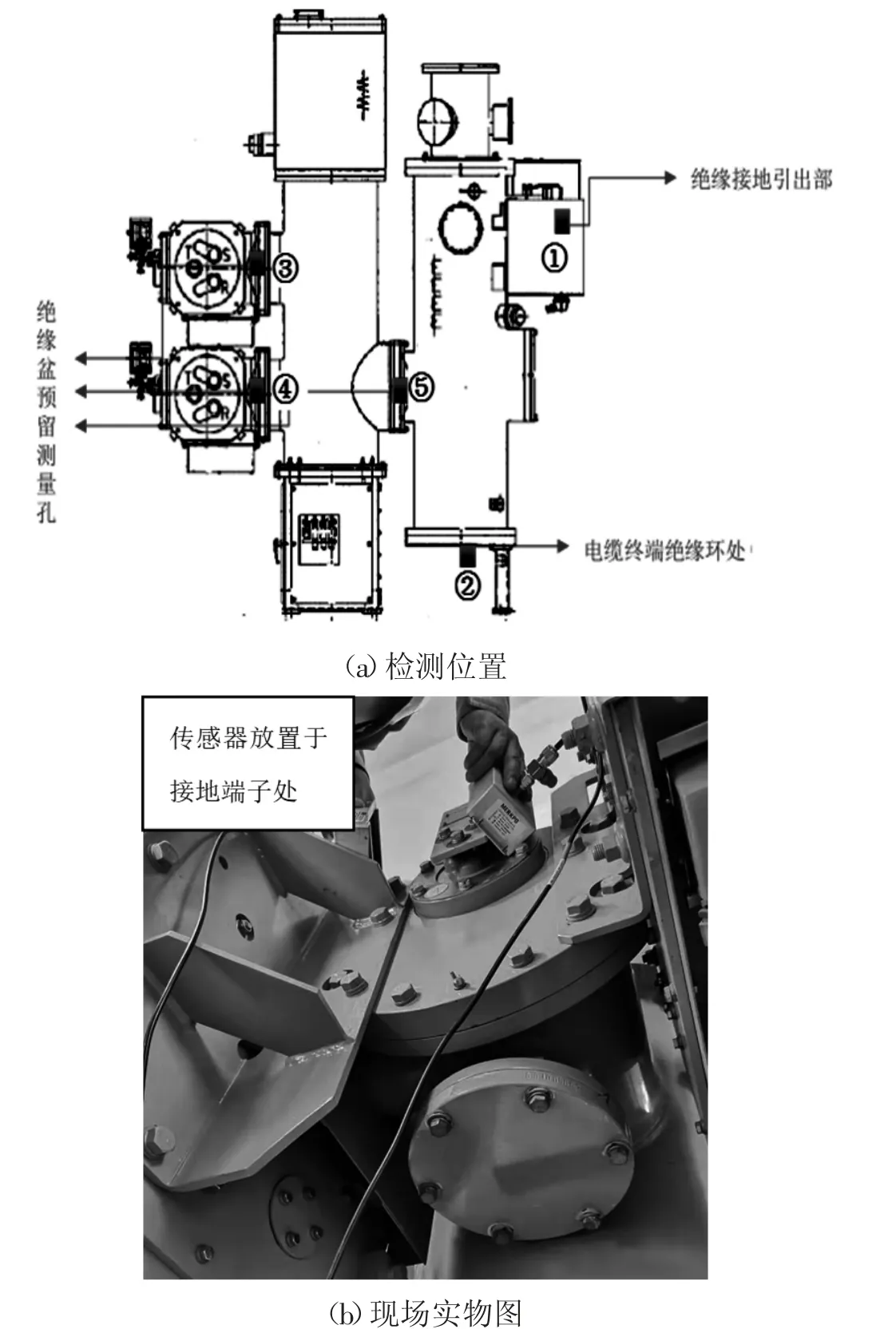

在对某126 kV GIS变电站进行带电检测过程中,发现断路器与出线快速地刀之间特高频局放检测信号异常。特高频局放检测位置示意图及异常部位现场实物图如图2所示。

对图2中的各点进行特高频检测,检测情况为测量点④、③无明显局放信号接近背景噪音-78 DBm;测量点②信号幅值比背景噪音略大为-75 DBm,但与局放模式识别库对比无明显局放特征;测量点①、⑤均有明显局放信号,局放测量数值大,分别为-61 DBm、66 DBm,且位置①处相较⑤处更大。测得各数据距离点①越远,信号幅值越小。根据特高频信号的传输特性及在GIS结构的信号衰减原理,可以得出信号源位于①、⑤之间,且距离位置①更近。

图2 特高频局放检测位置及异常部位现场实物图

为了排除外界干扰,能更好地观察信号的连续性和局放特征,对异常部位采取分时段测量诊断。在3 d时间里早、中、晚三个时间段进行了局放测试。得出的特高频信号局放图谱波形类似,仅幅值稍有差异,但每次均为位置①信号较强。

根据前述检测获得的异常图谱(图3),对照局放模型识别库图谱进行对比分析:脉冲分布在正负半周的上升沿和下降沿,且正负半周对称分布;信号幅值在不同相位基本保持不变,局放波形形态呈“一”字型,符合绝缘子表面固有金属颗粒放电特征和局放图谱。因此,判断信号源位于①处附近的绝缘件上。经返厂解体检查发现,靠近快速接地侧绝缘子表面中部有约3 mm的细丝金属物紧粘附于表面。

图3 检测数据显示图

2.2 GIS设备制造出厂绝缘试验中的局放检测

在对某252 kV OB间隔进行出厂试验时,施加雷电冲击电压±1050 kV各三次通过,工频耐受460 kV/min合格,但整体对地进行脉冲电流法局放检测时发现局放异常;预加电压460 kV时,动态局放量为1.5~8 pC且不断跳动变化,相位分布在于0°~180°及180°~360°且沿180°轴线对称,放电密度及放电量由90°及270°向两侧逐渐递减;降低施加电压至国标测量值175 kV,局放信号消失。

为了排除外界干扰信号,断开252 kV OB间隔GIS设备进行试验设备局放检测未发现局放信号,进一步分开252 kV OB间隔各个断口进行局放测量,最终确认局放源位于断路器气室。根据出现局放特征及图谱分析,判定局放源位于断路器气室且为自由金属异物。针对确认的断路器气室请装配人员进行解体检查,发现断路器气室壳体底部有机械剐蹭留下的铝屑。由于定位及判定缺陷的准确性进而避免了过多拆解面及不必要GIS内部的二次污染。

3 结束语

利用缺陷放电模型,对不同局放缺陷类型的局放波形的特征和规律进行了总结,建立了典型局放类型识别库。运用局放缺陷类型的局放波形的特征及局放类型识别库,在现场实践中得到了应用。对设备制造厂内出厂局放检测和现象运行设备的带电巡检、维护检修均具有重要的指导意义。