单机架可逆轧机厚度异常分析与防错优化

◇马鞍山钢铁股份有限公司 李春明 王 磊

马钢冷轧单机架可逆轧机的厚度自动控制(AGC)是通过测厚仪对带钢实际厚度连续地进行测量,并根据实测值和给定值比较得出偏差信号,利用回路控制和装置或PLC程序,改变压力、张力、速度等,将厚度精度控制在允许范围内。由于厚度尺寸是硅钢产品最重要的质量特性,测厚仪一旦出现异常,直接影响最终产品的质量。近年来,由于测厚仪设备使用寿命较长,生产中多次出现因测厚仪检测异常导致钢卷轧制偏薄的情况发生,严重影响产品质量和企业效益,因此本文提出改进措施旨在解决上述问题。

本文主要通过对马钢冷轧单机架可逆轧机测厚仪在使用过程中遇到的厚度异常问题进行研究,提出在日常使用中需要注意的应对措施,以及程序设计中的相关优化。此类故障属于偶发性的“幽灵故障”,日常生产跟踪较难遇到,但一旦出现极难立即识别,对产品造成严重后果,损失巨大。希望通过对整个故障的分析和总结,可以将此类问题彻底杜绝。

1 测厚仪基本情况介绍

马钢冷轧单机架可逆轧机采用的是东芝公司出品的TG7511型X射线测厚仪。此测厚仪是一种以X射线为载体的非接触式厚度测量设备,可以在无破坏和不接触的情况下,连续地进行检测并完成测量。

1.1 基本结构

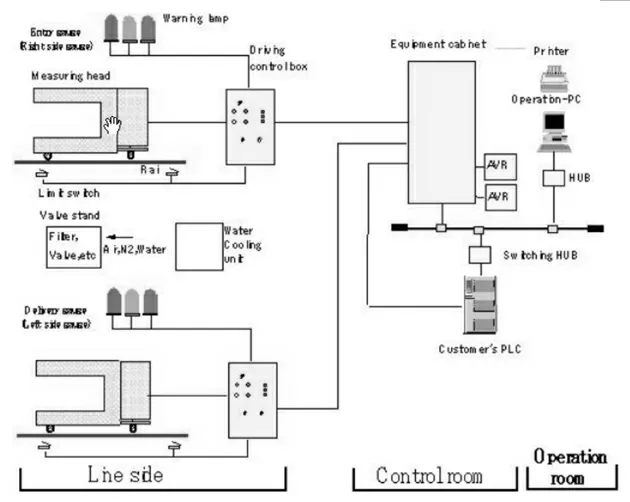

测厚仪主要由以下几部分组成。

(1)主控柜。安装于电气室内,柜内主要由CPU模块、DIF模块、AA46A模块、PIO模块、HUB等组成,是测厚仪的“中枢大脑”,用于接收信号、转换信号、计算厚度、与轧机PLC通讯等功能。

(2)传动控制柜。安装于轧机传动侧,主要功能为控制X射线开关、快门开关、小车移动。

(3)C型架。安装于轧机内部,包含电离室、射线源、标样箱、源驱动等部件,是检测产品厚度的直接部件。

(4)其它部件。操作室HMI(用于显示厚度趋势和测厚仪状态)、冷却装置、轨道限位等。

图1 TOSGAGE7511测厚仪配置

1.2 测量原理

将测厚仪的射线和快门打开后,X射线通过穿透钢板并与其作用,其中一部分X射线被钢板吸收和反射,另一部分则穿透钢板,穿透的部分射线通过电离室接收到相应的辐射量,电离室接收后将其转换成电压信号,利用电压信号和标样箱所校准的初始数据进行比较,通过内部程序计算得到相应厚度。计算相关公式如下:

式中:I为射线穿过钢板的辐射量;I0为射线源释放的辐射量;μm为质量吸收系数;ρ为钢板密度;d为钢板厚度。当I0为定值时,I的数值即可以反映检查钢板的厚度。

单机架可逆轧机配有2套测厚仪装置,分别在机架入口侧、出口侧各安装一组。带钢从入口卷曲机经轧机轧制后在出口卷取机进行卷曲,当入口卷取机上的带钢全部卷至出口卷曲机后,卷取机和轧机反向,再由出口轧制到入口,如此反复,经过若干次后(称为道次),轧制到目标厚度,轧制结束。

2 问题提出

马钢冷轧硅钢轧机与2007年正式投产,2018年进行了小辊径升级改造,对轧机的入口、出口分别增加了一对张力计,并对轧机的主电机和开卷机进行了功率提升,改造后的轧机可以轧制更多型号的高牌号硅钢产品,同时对产品厚度精度的要求也越来越高。但由于此次改造测厚仪并未进行升级,依然沿用原有的东芝TG7511型测厚仪,改造后多次出现在测厚仪检测的厚度偏差正常的情况下,下线产品整卷厚度超薄的事件发生,且测厚仪及轧机本体无任何报警信息。此问题长时间困扰现场维护人员,成为制约产品成材率的一大瓶颈,经过持续数月的分析和优化,终于找到故障原因并成功解决。

3 问题分析及改进

针对厚度异常的发生,技术人员通过对硬件和软件的两方面检查,对问题进行了分析。

3.1 信号电缆的影响

测厚仪检测出的数据经由C型架转换成电压信号通过同轴信号电缆与传动控制柜相连,此电缆利用拖链敷设,便于现场测厚仪本体移动,由于此段电缆长期处于轧机内部油污高温环境中,极易造成腐烂损坏。电缆在传动控制柜转接后,通过电缆桥架连接到主控柜,全长约150米,此处电缆途径大容量变频电机,受磁场干扰较大,极易造成传输干扰,影响信号传输质量。在2019年的轧机年修过程中,对此电缆进行了整体更换,拖链部分使用了耐腐蚀性更好的型号;桥架部分对电缆路径走向进行了优化,避开了大容量电机等强电设备。改进后,故障次数由每月5次降至每月2~3次,但仍然没有彻底消除厚度异常问题。

3.2 软件程序优化

经过技术人员进一步讨论,决定对轧机PLC程序进行优化,增加厚度偏差防错程序。即利用轧机的秒流量厚度控制原理,将测厚仪检测的出口侧实际厚度与秒流量公式计算出的出口侧厚度进行比较,采用“两条腿走路”的方法,不单纯依靠测厚仪数据。当二者偏差大于设定范围时,系统产生报警,给予操作人员提示,可以及时停机检查异常,避免造成整卷厚度异常。

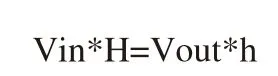

所谓秒流量控制,即利用带钢在轧辊下压前后体积不变的原理来计算带钢出口厚度。根据轧制前后秒流量相等原则,可以得到以下公式:

式中:Vin为入口带钢速度(m/s);H为入口带钢厚度(mm);Vout为出口带钢速度(m/s);h为出口带钢厚度(mm)。

通过将测厚仪实测厚度h0与秒流量所计算的出口带钢厚度h进行比较,当差值大于设定阈值后,程序输出报警。

程序优化后,防错报警程序能够及时有效反映结果。在轧机生产过程中,没有再出现因测厚仪检测异常问题造成产品偏薄的情况发生,每卷下线成品精度可控制在±5μm以内,达到制造工艺标准。

4 结束语

针对近期出现的多次测厚仪厚度异常故障,从测厚仪的基本结构和工作原理深入分析,通过改进信号电缆型号,优化电缆路径以及软件程序优化,使厚度检测异常得以消除,彻底解决了轧机测厚仪厚度检测异常的发生,维持了生产稳定。