双螺杆泵同井注采技术分层管柱研制与应用

张永仓 姚飞 刘钰川 马百涛 张荣鹏

(1.大庆油田有限责任公司第七采油厂;2.大庆油田有限责任公司采油工程研究院;3.黑龙江省油气藏增产增注重点实验室;4.大庆油田有限责任公司第四采油厂)

随着油田开发进入特高含水期,采出液含水率不断升高,地面油水分离及污水回注已成为特高含水油田开发的共性技术难题。目前,较为有效的技术手段是井下油水分离同井注采工艺技术,利用井下油水分离设备对生产层的采出液进行油水分离,含水率降低的采出液被举升至地面,分离出的水被回注到注入层,实现同一井筒内采出与注入、一井两用,构建新的注采体系,可实现特高含水油田地面产水量降低70%以上,使含水98%的油井继续生产至地层产出液含水99%以上,有效延长油田经济开采周期,提高油田经济采收率[1-4]。

1 分层管柱设计难点

双螺杆泵同井注采技术是通过封隔器将注采层分开,应用水力旋流器在井下进行油水分离,运用同轴螺杆泵进行分离液的举升和回注。井下复杂的工作环境对分层管柱提出了高效、耐用、适应性强的要求,且需要建立相对独立的注采通道[5-7]。为此,开展了用于双螺杆泵同井注采工艺的井下分层工艺管柱的研发与应用。

双螺杆泵同井注采工艺管柱分为生产管柱与分层管柱两部分:生产管柱由采出螺杆泵、水力旋流器、注入螺杆泵组成;分层管柱由封隔器、双通道注采器等组成。

分层管柱通常工作在千米井深、工作环境和工作状态非常复杂,其设计主要面临以下三个难点:一是要满足同一井筒内采出与注入,需在井下建立相对独立的注入和采出通道;二是在注采过程中,采出液进入水力旋流器后需要与注、采螺杆泵配合,井下双螺杆泵的震动较大,对井下工具的密封性、稳定性有较高的要求;三是受泵的启停、泵压、流体排量、流体性质及工况环境变化影响,管柱内外压力、应力以及载荷发生变化,易导致管柱变形、不稳定的振动现象的发生,影响井下同井注采分层管柱的寿命[8-10]。

2 分层管柱结构

针对目前双螺杆泵同井注采需求,设计了采上注下、采下注上两种类型分层工艺管柱满足了不同层位注采需求,为实现井组及区块同井注采奠定了技术基础。

2.1 采上注下分层管柱

2.1.1 管柱结构

采上注下工艺管柱见图1,主要由可定位插入密封段、Y443封隔器、延伸工作筒组成。该管柱具有密封可靠、稳定性高、使用寿命长等特点,耐温120℃、耐压35MPa。施工时,利用投送管柱将Y443封隔器下至设计位置,油管打压坐封,正转丢手,完成注采层段分隔;随后起出投送管柱,下入可定位插入密封段,与Y443-114封隔器配合,建立注入通道。

图1 采上注下工艺管柱

2.1.2 工作原理

核心工具为Y443-114封隔器,主要由坐封套、上卡瓦、密封胶筒、下卡瓦组成,是一种管柱投送、液压坐封、钻铣解封的永久式可钻封隔器。坐封时,在液压作用下配套坐封器、加力器共同作用产生坐封力,推动坐封套下行压缩胶筒,密封油套环形空间,继续加压,上、下卡瓦破碎嵌入套管内壁,完成锚定、锁紧,胶筒始终处于压紧状态,达到封隔油层的目的。

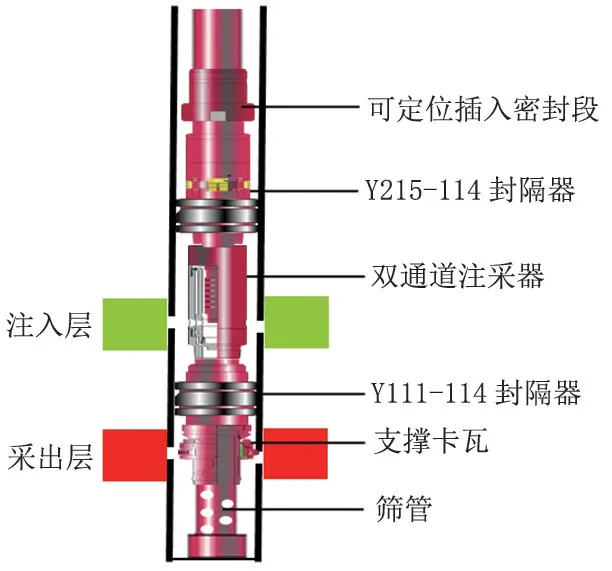

2.2 采下注上分层管柱

2.2.1 管柱结构

采下注上工艺管柱见图2,主要由可定位插入密封段、Y215-114封隔器、双通道注采器、Y111-114封隔器、支撑卡瓦和筛管组成,整体丢手、上下卡瓦双向锚定,管柱稳定性高。

图2 采下注上工艺管柱

其工艺原理是利用投送管柱将分层管柱下至设计位置,通过提放管柱,坐封、丢手,实现注采层段分隔;随后起出丢手管柱,下入可定位插入密封段,与双通道注采器配合,建立独立的采出、注入通道。

2.2.2 工作原理

核心工具为Y215-114封隔器主要由上接头、坐封套、丢手机构、锁环、锚定、密封胶筒、下接头组成。封隔器设计了防上顶卡瓦,可减少管柱蠕动引起封隔器及插管密封失效的隐患,胶筒位置位于卡瓦下端,管柱密封性好。坐封时,通过提放管柱,胶筒受管柱重力挤压坐封,锁环卡在锁环套上,使胶筒始终保持压缩坐封状态,实现油套环空密封;继续下放,卡瓦沿燕尾槽伸出,卡在套管内壁,实现锚定;工具坐封后,丢手机构与本体脱开,实现丢手。解封时,下入油管丝扣抓捞获后,上提管柱,带动坐封套上行,胶筒在自身弹性恢复力作用下复原,卡瓦牙回收,工具解封。

2.3 双通道注采器

双通道注采器主要由上接头、桥式内管、外管、底堵、下接头组成。设计了桥式注采双通道结构,与插入密封段配合,通过侧孔实现注入;采出液通过下端进入桥式通道,完成正常采出;注入孔设计在注采器下端,增加有效密封长度,保证密封可靠。

3 现场应用

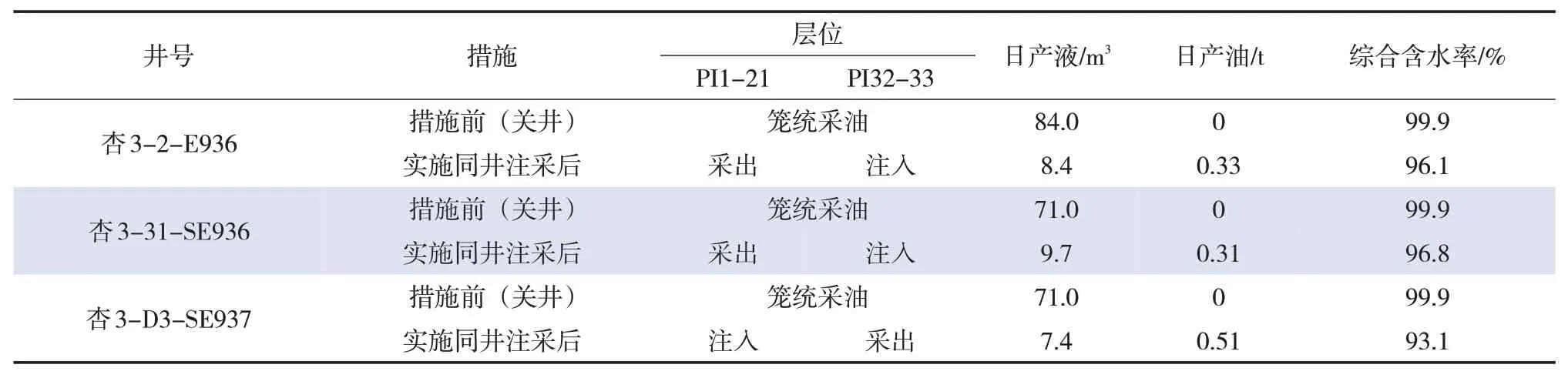

目前,双螺杆泵同井注采工艺技术已在大庆、大港、冀东、吉林等油田应用了20口井,其中采上注下8口井,采下注上12口井,分层管柱工艺成功率100%,工作有效期2年以上,单井平均日产液下降70.9%,含水下降了4%。2019年,在大庆油田进行了同井注采工艺现场井组试验,对井组内注采“死角”区域剩余油进行挖潜,取得了较好效果。同井注采现场试验井生产数据见表1,试验井组因高含水关井2年,3口井实施同井注采技术后,日产液分别由84、71、71m3下降至8.4、9.7、7.4m3,综合含水率分别下降了3.8%、3.1%、6.8%,截至目前已累计运行633天,阶段增油728t。

表1 同井注采现场试验井生产数据

4 结论

1)针对同井注采过程中分层管柱稳定性差,封隔器失效的问题,设计了采上注下、采下注上两种工艺管柱,耐温120℃、耐压35MPa,实现2-3层段双螺杆泵同井注采工艺要求。

2)采上注下分层管柱采用Y443可钻封隔器和插入密封结构,管柱简单、密封可靠、使用寿命长。

3)采下注上分层管柱采用整体丢手式结构,管柱稳定性高,上、下卡瓦双向锚定,平衡注入层活塞力,配套径向稳定器,解决管柱径向摆动问题。

4)同井注采工艺现场应用20井次,分层管柱工艺成功率100%,管柱工作有效期2年以上,单井平均日产液下降了70.9%,含水下降了4%。